При выборе системы электропривода необходимо учитывать совокупность требований, предъявляемых к электроприводу [1].

Основными требованиями, которые должны быть, безусловно выполнены при проектировании электропривода, являются требования технологические:

– должна быть обеспечена заданная производительность механизма, никогда снижение производительности не окупается снижением стоимости оборудования;

– перемещение рабочего органа должно выполняться в пределах заданного времени;

– ускорение рабочей машины не должно превышать заданного (допустимого) значения;

– отклонение скорости установившего режима не должно превышать заданного значения (заданного статизма);

– по требованию рабочей машины электропривод должен обеспечивать реверс.

К требованиям, обеспечивающим надежную и экономичную работу электропривода в течение срока эксплуатации оборудования, относятся:

– величина эквивалентного тока (момента) должна быть в пределах 0,85...1 ее допустимого значения;

– тиристорный преобразователь и двигатель должны выдерживать возникающие кратковременные перегрузки;

– экономичность системы электропривода должна быть максимальной, обеспечивающей минимум капитальных затрат и минимум потерь энергии.

При разработке требований к электроприводу необходимо учитывать условия электроснабжения рабочей машины (возможные колебания напряжения от +10 % до –15 % от номинального напряжения питающей сети), а также возможные изменения технологического процесса (разброс масс перемещаемых грузов вызывает изменение статического момента от +10 % до –10 % от номинального момента двигателя).

Выводы по разделу один

Проведен анализ технического задания на проектирование. Рассмотрено конструктивное исполнение станка и процесс растачивания. Приведены предъявляемые к приводу требования.

РАСЧЕТНАЯ ЧАСТЬ

Построение карты обработки и циклограммы привода

При выполнении фрезерования обрабатываемая заготовка перемещается вместе со столом относительно шпинделя (координата Х), который осуществляет подъем и опускание режущего инструмента (координата Y). В начале цикла шпиндель с фрезой опускается из положения предшествующего обработке в положение, обеспечивающее необходимую глубину резания. После этого фреза приводится шпинделем во вращение, а стол, поступательно перемещает заготовку со скоростью резания  . После достижения столом крайнего положения, осуществляется подъем шпинделя с фрезой, возвращение стола в исходное положение и установка новой заготовки, после чего начинается новый цикл обработки. Карта обработки фрезерованием представлена на рисунке 3.

. После достижения столом крайнего положения, осуществляется подъем шпинделя с фрезой, возвращение стола в исходное положение и установка новой заготовки, после чего начинается новый цикл обработки. Карта обработки фрезерованием представлена на рисунке 3.

Рисунок 3 – Карта обработки

Циклограмма работы привода представлена на рисунке 4.

Рисунок 4 – Циклограмма работы привода

Расчет режимов резания

Для заданного техническим заданием материала изделия определим технологические параметры режима резания.

Для расчета скорости и силы резания примем сталь с σв = 550 МПа, фреза из быстрорежущей стали диаметром D = 160 мм, шириной B = 30 мм, с числом зубьев z = 18.

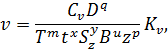

При фрезеровании оптимальная скорость резания  , мм/мин, определяется как окружная скорость фрезы [4]

, мм/мин, определяется как окружная скорость фрезы [4]

| (1) |

где СV –коэффициент, характеризующий обрабатываемый материал и материал фрезы, а также вид обработки (при обработке фрезами из быстрорежущей стали СV = 53[4, с.287 табл. 39]);

Т – период стойкости фрезы, для фрезерования Т = 150мин [4];

t – глубина фрезерования, измеряемая расстоянием между обрабатываемой и обработанной поверхностями (для черновой обработки t = 25мм);

Sz – подача, представляющая собой перемещение заготовки, приходящегося на один оборот фрезы (при черновой обработке S = 0,18мм/об [4, с. 283 табл. 33]);

m, x, y, q,u и p – показатели степени, зависящие от свойств обрабатываемого металла, материала фрезы и вида обработки. Примем m =0,2, x= 0,3, y= 0,2, q= 0,25 ,u= 0,2и p= 0,1[4, с. 287 табл. 39];

KV – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания.

Значение коэффициента kV найдем по формуле

| (2) |

где  - коэффициент, учитывающий качество обрабатываемого материала,

- коэффициент, учитывающий качество обрабатываемого материала,  [4, с. 262 табл. 3];

[4, с. 262 табл. 3];

- коэффициент, учитывающий состояние поверхности заготовки

- коэффициент, учитывающий состояние поверхности заготовки  [4, с. 263 табл. 5];

[4, с. 263 табл. 5];

- коэффициент, учитывающий материал инструмента

- коэффициент, учитывающий материал инструмента  [4, с. 263 табл. 6].

[4, с. 263 табл. 6].

Тогда по (2)

По (1)

Главная составляющая силы резания при фрезеровании — окружная сила Fz, Н

| (3) |

где Сp –коэффициент, характеризующий обрабатываемый материал и материал фрезы, а также вид обработки Сp = 68,2[4, с.291 табл. 41];

t – глубина фрезерования, измеряемая расстоянием между обрабатываемой и обработанной поверхностями (для черновой обработки t = 25мм);

Sz – подача, представляющая собой перемещение заготовки, приходящегося на один оборот фрезы (при черновой обработке S = 0,18мм/об [4, с. 283 табл. 33]);

n – частота вращения фрезы, об/мин, примем n = 2000 об/мин;

x, y, q,n и w – показатели степени, зависящие от свойств обрабатываемого металла, материала фрезы и вида обработки. Примем x= 0,86, y= 0,72, q= 0,86, u= 1,0и w= 0 [4, с. 291 табл. 41], n= 0,3[4, с. 264 табл. 9];

K М p – поправочный коэффициент, учитывающий влияние качества материала на силовые зависимости.

Коэффициент K М p определяется по формуле

| (4) |

Тогда по (3)

Определяем мощность резания (эффективную) P, кВт [4]

| (5) |

Крутящий момент M кр, Н∙м, на шпинделе [4]

| (6) |

Момент статического сопротивления на валу двигателя  ,Н∙м, определяется с учетом потерь на трение в передачах

,Н∙м, определяется с учетом потерь на трение в передачах

| (7) |

где h – КПД передач от шпинделя станка к двигателю, в которые входят редукторы, коробки скоростей и другие передачи, примем η=0,9.