В кожевенном производстве, сопровождающемся значительным расходом теплоты, основным путем экономии теплоты является уменьшение продолжительности или ускорение обработки сырья и полуфабриката (прежде всего жидкостной и сушильной), а также совмещение отдельных технологических операций.

Ускорение процесса сушки становится возможным в результате повышения до допустимых значений температуры ее проведения; использования сопловых обдувов, увеличивающих скорость сушильного агента; применения осциллирующих режимов, позволяющих направлять диффузионные и термодиффузионные потоки в одну сторону; внедрения интенсивных методов сушки в псевдоожиженном слое инертного теплоносителя и т.д.

Сушка является наиболее энергоемким процессом кожевенного производства. Для снижения расхода теплоты следует улучшать теплоизоляцию сушилок, интенсифицировать процесс сушки, применять формованные промежуточные детали, не требующие длительной сушки.

Рисунок 1 - Классификация энергосберегающих мероприятий в сушильных установках

На рассматриваемом кожевенном заводе при основной сушке используется конвективный метод.

Контактно-вакуумная (вакуумная) сушка кожевенного полуфабриката представляет собой контактную сушку в условиях среднего вакуума (остаточное давление 1,33-13,3 кПа) и является наиболее прогрессивной сушкой, так как отличается высокой интенсивностью, достаточной экономичностью и позволяет получать кожу хорошего качества. Длительность контактно-вакуумной сушки составляет всего лишь несколько минут.

При контактно-вакуумном методе расход тепловой энергии на испарение 1 кг влаги составляет всего 2 МДж, производительность сушилок составляет 70 — 100 кож в час.

Работа вакуумной сушилки. Нагреваемая плита вакуум-сушилки изготавливается из высококачественной стали и имеет тщательно отполированную, очень гладкую рабочую поверхность. Нагрев плиты обычно осуществляется циркулирующей горячей водой или паром при давлении не менее 196 кПа.

Мокрый полуфабрикат кладут лицевой поверхностью на эту плиту и расправляют циклями, после чего на нее опускается крышка и включается вакуум-насос. Крышка сушилки шлифованными торцами плотно прилегает к поверхности плиты, образуя с ней рабочее пространство вакуум-сушильной камеры. В вакуум-камере влага нагретого полуфабриката интенсивно превращается в пар, который отсасывается в конденсатор и там конденсируется. При этом создается вакуум, глубина которого зависит от температуры воды, охлаждающей змеевик конденсатора. От эффективности работы конденсатора во многом зависят скорость вакуумной сушки и затраты энергии на нее. Вакуум-насос поддерживает создаваемый вакуум и удаляет из конденсатора газообразные примеси и воздух, выделяющийся при конденсации паров и проникающий через неплотности в вакуум-камере.

В качестве оптимизации вакуумного метода можно изменить параметры режима сушки кож:

Принять температуру греющей поверхности: t гр.пов-ти = 70 — 75 °С;

Вместо, использующейся в промышленности: t гр.пов-ти = 80 — 95 °С

Сила механического прижатия полуфабриката к греющей поверхности: 23,4—49 кПа

В промышленности: 90 кПа

Остаточное давление в камере: 6 — 7 кПа.

В этих условиях продолжительность сушки образцов составляет: 7,5 мин, выход кож по площади равен 95 %.

Степень вакуума в камере изменяет не только интенсивность сушки, но и температуру охлаждения материала в первом периоде.

При температуре греющей поверхности 70 °С:

· В условиях остаточного давления 1,3 кПа температура материала в первом периоде составляет 15°С, длительность сушки 5,0 мин, согласно приложению [1];

· При давлении 7,5 кПа температура образца 35°С, а длительность сушки 7,5 мин [1].

Снижение остаточного давления в вакуумной камере приводит к сокращению длительности сушки. Изменение остаточного давления в камере мало влияет на структуру и свойства кожевенного полуфабриката.

Различная степень прижатия материала к греющей плите приводит к изменению условий теплообмена и тем самым сказывается на скорости сушки. Если прижатие слабое, то между материалом и плитой появляются микрозазоры, играющие роль изолятора тепла. Кроме того, увеличение степени прижатия материала к плите снижает посадку и коробление материала. Увеличение давления, обеспечивающего прижатие кожевенного полуфабриката к греющей плите от 0 до 98 кПа, приводит к снижению длительности сушки с 8,5 до 5 мин. Этот параметр вакуумной сушки оказывает существенное влияние на структуру и свойства полуфабриката.

Увеличение силы механического прижатия способствует уплотнению структуры полуфабриката и образованию большого числа вторичных связей. Это приводит к повышению прочности, уменьшению удлинения и ухудшению гигиенических свойств кожи.

Из анализа конвективной сушильной установки следует, что наибольшие потери теплоты обусловливаются отходящим сушильным агентом и потерями теплоты в окружающую среду. Таким образом, становятся очевидными принципиальные пути повышения тепловой экономичности конвективных сушильных установок: снижение потерь теплоты с уходящим сушильным агентом (или рациональное использование этого вида вторичных энергетических ресурсов) и в окружающую среду конструкциями установок. Очевидно, что перспективным направлением в экономии топлива и энергии при обезвоживании влажных материалов в конвективных СУ является не рациональное использование теплоты уходящего сушильного агента в различного рода утилизационных установках, а всемерное сокращение этого вида потерь. Последнее в первую очередь достигается за счет рециркуляции части отработавшего сушильного агента, что сокращает расходы уходящего сушильного агента в десятки раз.

А) часть отработавшего воздуха возвращается в зону перед подогревателем так, что весь сушильный агент (свежий и отработавший воздух) подогревается до температуры на входе в сушилку;

Б) часть отработавшего воздуха подается в зону после подогревателя, смешивается с нагретым свежим воздухом и далее подается непосредственно на сушку.

Наиболее распространена первая схема, хотя и требующая подогрева всего сушильного агента, но до более низких температур, чем во второй схеме.

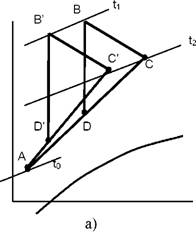

Качественно анализировать изменение удельного энергопотребления q, кДж/кг, можно, используя изображение изменения состояния воздуха в H-d диаграмме (рисунок 2).

Коэффициент рециркуляции для схемы а при заданных t1, t2 и t0 имеет предельное значение.

Где h2, сп - энтальпия и удельная теплоемкость пара при температуре сушильного агента t2 на выходе из сушильной камеры.

Изменение состояния сушильного агента в сушилках с рециркуляцией Тангенс угла наклона линий AD, AD' пропорционален удельным энергозатратам q.

Качественный анализ тепловой экономичности сушилок с рециркуляцией показывает, что для схемы «а» при t1, t2 и Д, остающихся постоянными, увеличение коэффициента рециркуляции Кр (по существу, увеличение влагосодержания сушильного агента на выходе из сушилки) ведет к снижению удельного расхода теплоты. Снижение удельных теплопотерь до нуля при t1=const и t2=const также приводит к снижению q.

Увеличение t при d2 = const и t2 = const не изменяет удельного расхода теплоты. Указанные условия реализуются при уменьшении коэффициента рециркуляции. Последнее приводит к компенсации преимуществ повышения начальной температуры сушильного агента.

При неизменной начальной температуре сушильного агента снижение конечной температуры приводит к сокращению удельных расходов теплоты. Так, при Кр = 4 и t1 = 200°С снижение t2 со 130 до 70°С приводит к росту КПД с 0,68 до 0,95. Обратим внимание на то, что при тех же исходных условиях КПД сушилок с однократным использованием воздуха изменяется от 0,3 до 0,57.