4.1. Расчёт бассейна для гидротермической обработки древесины

4.1.1. Выбор времени гидротермической обработки (ГТО) сырья

Выбирается мягкий (температура воды Т = 40 ± 5 ºС) или жёсткий режим ГТО (Т > 60ºС). Мягкий режим применяется чаще, чем жёсткий.

Время нагрева сырья в бассейне при мягком режиме ГТО τобр выбирается из таблицы 4.1.

Таблица 4.1

Исходные режимы ГТО сырья в бассейнах с температурой воды 40 ºС

| Диаметр сырья, см | Продолжительность ГТО, ч. В бассейнах с температурой воды 40 ºС при температуре воздуха, ºС | ||||

| выше 0 | от 0 до - 10 | от -11 до -20 | от -21 до -30 | от -31 до -40 | |

| Лиственные породы древесины | |||||

| до 20 | |||||

| 21 - 25 | |||||

| 26 - 30 | |||||

| 31 - 35 | |||||

| 36 - 60 | 16 - 24 | 23 - 60 | 30 - 84 | 35 - 98 | 40 - 112 |

| Хвойные породы древесины | |||||

| До 20 | 6 – 8 | ||||

| 20 - 35 | 12 - 17 | ||||

| 36 - 45 | 21 – 23 | ||||

| 46 - 60 | 38 – 50 |

4.1.2. Выбор консольно-козлового крана [3, с. 48, табл. 5.7].

Кран выбирается с учётом его основных характеристик: расстояния между опорами, грузоподъёмностью. Целесообразно выбрать кран ККС-7,5.

Характеристика крана ККС-7,5

1. Расстояние между опорами 20 м,

2. Грузоподъёмность 7,5 т.

3. Производительность 30 м3/ч

4.1.3. Расчёт потребного количества кранов

Nкр = Qс / (Qкр Фч), ед (4.1)

Nкр = 64581/ (20*5514)= 0,58=1 ед

где Qкр - производительность крана м3/ч. Qкр = 20 м3/ч [7]

4.1.4. Расчёт производительности одной секции бассейна

Q1c = L × B × H × Kз / τобр, м3/ч (4.2)

Q1c = 16 × 6 × 2 × 0,4 / 22=3,5 м3/ч

L – длина секции бассейна,, 16 м (выбирается исходя из конструктивных особенностей бассейна и расстояния между опорами крана);

|

|

B – ширина секции, 6 м (при учёте того, что кряжи размещаются вдоль ширины секции);

H – глубина секции, м. Принимаем 2 м.

Kз – коэффициент заполнения, 0,4 [2, с. 39]

τобр – время нагрева сырья в бассейне. (выбирается из табл.4.1).

4.1.5. Расчёт часовой потребности сырья

Vч = Qс / Фч м3/ч(4.3)

Vч = 64581/ 5514=11,7 м3/ч

4.1.6. Расчёт необходимого количества секций бассейна

Nнеобх = Nпотр + 3 = Q1с / Vч + 3 секций(4.4)

Nнеобх =3,5/11,7+3=3,23=4секции

Nпотр - потребное количество секций бассейна, ед.

4.2. Расчёт окорочных станков.

4.2.1. Выбор окорочного станка [3, с. 52, табл. 6.1], [4, с. 18, табл. 1 – 2].

При выборе следует учитывать размеры обрабатываемых брёвен. Наиболее целесообразно выбрать для хвойного ОК 63-1.

4.2.2. Потребное количество окорочных станков

nок = Qс / (Qок Фч), ед (4.5)

nок = 64581 / (20*5514)=0,58=1 ед

где Qок - производительность окорочного станка, м3/ч. Qок = 20 м3/ч [7]

4.3. Расчёт пильных агрегатов

4.3.1. Выбор пильного агрегата [3, с. 55, табл. 6.2], [4, с. 19 – 22].

Наиболее целесообразно выбрать станки АЦ-1, ФП-139 или ПА-15.

4.3.2. Потребное количество пильных агрегатов

nПА = Qс / (QПА Фч), ед (4.6)

nПА = 64581/(15*5514)=0,78 =1ед

где QПА - производительность окорочного станка, м3/ч. QПА = 15 м3/ч [7].

4.4. Расчёт линий лущения и рубки шпона

4.4.1. Выбор линии лущения и рубки [3, с. 58, табл. 7.1], [4, с. 34 – 39, табл. 3 – 5], [папка «Планировки» файл «Материалы по планировкам»].

При выборе линии лущения и рубки шпона учитываются размеры чураков. При лущении чураков длиной 1600 мм подойдут линии ЛУР 14-17 (Россия)на базе лущильного станка Лу 17-10,

|

|

4.4.2. Производительность лущильного станка

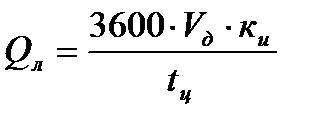

м3/ч (4.7)

м3/ч (4.7)

м3/ч

м3/ч

где Vд – выход делового шпона из чурака, м3.

ки – коэффициент использования рабочего времени, 0,95;

tц – полное время цикла лущения, с. Цикл лущения состоит из нескольких операций, но для расчета выделим две его составляющие – время оцилиндровки и лущения (tо.л .) и время вспомогательных операций (tвсп). Таким образом,

tц = tо.л . + tвсп, с (4.8)

tц =32 +11=44 с

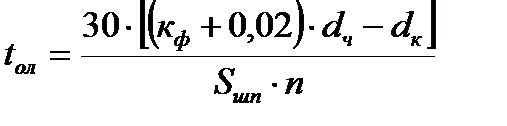

, с (4.9)

, с (4.9)

32с

32с

где кф – коэффициент формы чурака, учитывающий превышение максимального диаметра чурака над диаметром оцилиндрованного чурака и составляет для березы 1,2, для сосны 1,15;

dч – диаметр чурака, мм;

dк – диаметр карандаша, мм;

Sшп – толщина шпона, мм;

n – частота вращения шпинделя, мин –1.

tвсп - время вспомогательных операций, к которым относятся: установка чурака, зажим чурака шпинделями, подвод суппорта к чураку, отвод суппорта в исходное положение, снятие карандаша, прочистка зазора между ножом и линейкой, включение и выключение исполнительных механизмов станка) составляет 9…13 с.

Пример расчёта для отечественной линии ЛУР 14-17.

4.4.3. Потребное количество лущильных станков

, ед (4.10)

, ед (4.10)

где Vсыр – объем сырого шпона для выполнения программы, м3;

Qл – производительность оборудования, м3/ч;

Фч – годовой эффективный фонд времени, ч.

4.5. Расчёт сушилок.

4.5.1. Выбор сушилки [3, с. 63, табл. 8.2], [4, с. 3- 47], [папка «Планировки» файл «Материалы по планировкам»].

При выборе сушилки следует учитывать размеры шпона. Наибольшее распространение в нашей стране получила сушилка СРГ-25М.

|

|

4.5.2. Расчёт времени сушки

. При сухопутном способе доставке начальную влажность шпона можно принимать 70 %, при водном – 100 %, а конечную влажность в любом случае – 8 %.

, (4.11)

, (4.11)

где Wн – начальная влажность шпона;

Wк – конечная влажность шпона, 8 %;

К ц – коэффициент, учитывающий характер циркуляции. Для СУР 4-1 равен 0,85, для остальных рассматриваемых сушилок равен 1;

Кп – коэффициент, учитывающий породу древесины. Для берёзового шпона, то Кп = 1, для соснового и осинового 0,9.

N – коэффициент продолжительности сушки в первом периоде (при влажности его выше 30 %), %/мин.

Для сушилки с продольным перемещением агента сушки (СРГ-25М)

, %/мин (4.12)

, %/мин (4.12)

где Т – средняя температура агента сушки,°С.

Для сушилки СРГ-25М 200 °С;

v – скорость перемещения агента сушки, м/с.

Для сушилки СРГ-25М 2 м/с;

S – толщина шпона, мм;

a – коэффициент, учитывающий природу агента сушки газовых (СРГ-25М) a = 0,85.

Пример расчёта для сушилки СРГ-25М

%/мин

%/мин

К –коэффициент, учитывающий продолжительность сушки во во 2-м периоде (при влажности ниже 30 %), мин-1.

Для сушилки с продольным перемещением агента сушки

, мин-1 (4.13)

, мин-1 (4.13)

мин-1

мин-1

4.5.3. Производительность сушилки

/ ч (4.14)

/ ч (4.14)

/ ч

/ ч

где m – число этажей сушилки,для СРГ-25М m=8.

n – число листов шпона, одновременно перемещающихся по одному этажу, n=2;

Sш – толщина шпона, м

b – ширина листа шпона, м;

l – длина зоны сушки, для СРГ-25 М l=14,06 м.

τ – продолжительность сушки каждого листа шпона;

Кд – коэффициент заполнения сушилки по длине, 0,8…0,9;

Кш – коэффициент заполнения сушилки по ширине, 0,75…0,95;

Ко – коэффициент оперативного времени, 0,9.

4.5.4. Потребное количество сушилок

(4.15)

(4.15)

4.6. Расчёт мест для сортировки шпона

Принимаем, что вся сортировка шпона осуществляется вручную.

4.6.1. Расчёт потребного количества сортировочных мест

При отсутствии механических сортировщиков шпона рассчитывается число мест для ручной сортировки.

Количество рабочих мест для сортировки шпона, определяется по формуле

(4.16)

(4.16)

где Vсух' – объем сухого шпона, м3;

Qр.м. сорт – производительность одного рабочего места, м3/смена. Выбирается из [3, с.68, табл. 9.1] для шпона имеющего размеры 1600х1600х1,5 мм; Qр.м. сорт = 14,8 м3/см; для шпона с размерами 2300х1600х1,5 мм Qр.м. сорт = 19,1 м3/см;

m – принятое количество смен в рабочем дне,3;

Фд – годовой эффективный фонд времени, дн, 239.

4.7. Расчёт починочных станков.

4.7.1. Выбор починочного станка;[3, с. 69, табл. 10.1], [4, с.50]. [папка «Планировки» файл «Материалы по планировкам»].

Целесообразнее выбрать станок ПШ-2.

4.7.2. Количество шпонопочиночных станков

, ед (4.17)

, ед (4.17)

где V΄сух – объем сухого шпона для выполнения программы, м3;

r – норма починки (%), приводится в задании;

Qпоч – производительность оборудования, м3/ч. Qпоч = 0,5 м3/ч [7];

Фч – годовой эффективный фонд времени, ч.

4.8. Расчёт гильотинных ножниц

4.8.1. Выбор гильотинных ножниц [3, с.73, табл. 11.2], [4, с.51 – 52], [папка «Планировки» файл «Материалы по планировкам»].

4.8.2. Потребное количество гильотинных ножниц

nн = V΄сух r /(100 Qн Фч), ед (4.18)

nн = 35514*10 /(100*0,6*5514)= 1 ед

гд е r -норма ребросклеиваемого с.с. шпона, %. Выбирается из задания;

Qн – производительность оборудования, м3/ч. Qн = 0,6 м3/ч [7];

4.9. Расчёт ребросклеивающих станков

4.9.1. Выбор ребросклеивающего станка [3, с. 76 – 77, табл. 11.3 – 11.4], [4, с.52 – 56], [папка «Планировки» файл «Материалы по планировкам»].

Целесообразнее выбрать один из станков РС-9 (Россия)

4.9.2. Потребное количество ребросклеивающих станков

, ед (4.19)

, ед (4.19)

где V΄сух – объем сухого шпона для выполнения программы, м3;

r – норма ребросклеивания, %;

Q р– производительность оборудования, м3/ч. Q р = 0,5 м3/ч [7];

Фч – годовой эффективный фонд времени, ч.

4.10. Расчёт сборочных мест

4.10.1. Выбор оборудования для нанесения клея и сборки пакетов [3, с. 82, табл. 12.1], [4, с. 69 – 70], [папка «Планировки» файл «Материалы по планировкам»].

При выборе оборудования для нанесения клея и сборки пакетов следует учитывать, что фанера общего назначения обычно собирается на позиционном оборудовании. Для фанеры общего назначения основного формата наиболее целесообразно использовать агрегат ФП-200А, включающий подъёмный стол для чётных листов шпона, клеевые вальцы, транспортёр для намазанных листов шпона, подъёмный стол для сборки пакетов и столы для нечётных листов шпона.

4.10.2. Расчёт производительности одного сборочного места

Qсм = 3600 L B Sп Ku / τсб, м3/ч (4.20)

Qсм = 3600 *1,6*1,6*0,024*0,9 /96= 2 м3/ч

где L,B – длина и ширина листа шпона, м;

Sп - толщина пакета, м выбирается из табл.2.2;

Ки - - коэффициент использования оборудования , 0,9;

τ сб - цикл сборки, с - выбирается из табл. 4.4.

Таблица 4.4

| Sп,, мм | 1...2 | 2,5 | ||||||||||||||||||||

| τс | ФК, ФСФ | - | - | - | - | - | - | - | - | |||||||||||||

| Авиа | - | - | - | - | - | - | - | - | - | - | - | - | - | |||||||||

| Декор. | ||||||||||||||||||||||

| ФП | - | - | - | - | - | - | - | - |

4.10.3. Количество сборочных мест

, (4.21)

, (4.21)

где V΄сух – годовая потребность в сухом шпоне, м3;

Qcм – производительность сборки пакетов на одном сборочном месте, м3/ч;

Фч – годовой эффективный фонд времени, ч.

4.11. Расчёт прессов для холодной подпрессовки пакетов

4.11.1. Выбор пресса для холодной подпрессовки пакетов [3, с. 83, табл.12.2], [4, с. 80, табл. 19], [папка «Планировки» файл «Материалы по планировкам»].

При выборе пресса для холодной подпрессовки учитывается размер пакета. Для фанеры обычного формата (1525 × 1525 мм) подходит пресс ДО-838Б.

4.11.2 Потребное количество прессов для холодной подпрессовки

/ч (4.22)

/ч (4.22)

где Qхп – производительность холодного пресса, м3/ч. Qхп =15, м3/ч [7];

4.12. Расчёт форматно-обрезных станков

4.12.1. Выбор форматно-обрезного станка [3, с. 93, табл. 13.1], [4, с.84 – 88], [папка «Планировки» файл «Материалы по планировкам»].

При выборе форматно-обрезного станка учитывается размер фанеры. Для фанеры малого (1220 × 1220 мм) и обычного формата (1525 × 1525 мм) подходит станок ФП-119.

4.12.2. Потребное количество форматно-обрезных станков

О

nфос= А / (Qфос×Фч), ед (4.23)

nфос= 23000 / (20×5514)=0,2=1 ед

где А – годовая программа, м3

Qфос – производительность холодного пресса, м3/ч, 20, м3/ч [7];

4.13. Расчёт шлифовальных станков

4.13.1. Выбор шлифовального станка [4, с. 88 – 91], [папка «Планировки» файл «Материалы по планировкам»].

При выборе шлифовального станка учитываются размеры шлифуемого материала и число шлифуемых сторон материала. Наиболее целесообразно выбрать станок ДКШ-1 или «Рауте Вуд» АМ 2 1600 РУ.

4.13.2. Потребное количество шлифовальных станков

, ед (4.24)

, ед (4.24)

где A – годовая программа выпуска продукции, м3;

Qшл – производительность шлифовального станка, м3/ч. Qшл = 10 м3/ч [7];

r – норма шлифования, %, приводится в задании, если значение r не указано, то шлифуется 100% фанеры;

Фч – годовой эффективный фонд времени, ч.