План.

1. Физическая сущностьметаллизации.

2. Газопламенная металлизация.

3. Дуговая металлизация.

4. Высокочастотная металлизация.

5. Плазменная металлизация.

1. Процесс металлизации заключается в нанесении на поверхность детали расплавленного металла струей сжатого воздуха. Толщина покрытия, в зависимости от его назначения, может быть 0,03... 10 мм и более. При ремонте машин металлизация напылением имеет пока ограниченное применение: наращивание изношенных поверхностей валов и цапф, устранение различных дефектов в корпусах (раковин и пор), а также декоративные и антикоррозионные покрытия.

Рассмотрим физическую сущность процесса металлизации. Напыляемый металл расплавляется каким-либо источником теплоты и с помощью сжатого воздуха или инертного газа распыляется на мелкие частицы диаметром 3...300 мкм. Расплавленные частицы металла, пролетая расстояние от зоны плавления до поверхности детали, успевают несколько остыть и из жидкого состояния переходят в твердое. В момент удара эти частицы, обладая достаточно большой кинетической энергией, контактируют с микрорельефом поверхности детали и между собой, образуя на поверхности детали покрытие.

Прочность такого покрытия определяется молекулярными силами сцепления контактных участков и чисто механическим зацеплением напыляемых частиц за неровности поверхности детали.

Средняя температура потока частиц у поверхности детали относительно невысока (около 70 °C), что связано с подачей большого объема воздуха и небольшого объема частиц металла. В процессе напыления частицы металла подвергаются окислению. Покрытие получается пористым, достаточно хрупким и имеющим низкий предел прочности на растяжение.

|

|

В зависимости от источника расплавления металла различаются следующие виды металлизации: газопламенная, дуговая, высоко частотная и плазменная.

2. Газопламенная металлизация заключается в распылении металла газовым металлизатором (рис. 4.23). Присадочная проволока 3 расплавляется пламенем смеси горючего газа (ацетилена или пропан-бутана) с кислородом. Эта смесь подается по кольцевому каналу 1, а по кольцевому каналу 2 подается сжатый воздух или инертный газ, который распыляет жидкий металл.

Расплавление металла производится в восстановительном пламени 4, что позволяет уменьшить выгорание легирующих элементов (углерода, марганца и др.) и тем самым повысить качество напыляемого металла.

Достоинством газопламенной металлизации является сравнительно небольшое окисление металла.

Недостаток данного способа — сложность установки и невысокая производительность процесса (2...4 кг напыляемого металла в час).

3. Дуговая металлизация заключается в том, что электрическая дуга возбуждается между двумя присадочными проволоками 1(рис. 4.24), которые изолированы одна от другой и непрерывно подаются роликовым механизмом 2 со скоростью 0,6... 1,5 м/мин через наконечник 3. Одновременно через сопло 4 в зону дуги поступает воздух или инертный газ под давлением 0,4...0,6 МПа. Расплавленный металл выдувается сжатым воздухом на поверхность детали 5.

Для дуговой металлизации применяются станочные аппараты моделей ЭМ-6, МЭС-1 и ЭМ-12, ручные аппараты моделей ЭМ-3 и ЭМ-9, а также проволока марок Нп-40, Нп-ЗОХГСА, Нп-ЗХ13 и др.

|

|

Достоинства дуговой металлизации — относительно высокая производительность процесса (3... 14 кг напыляемого металла в час) и достаточно простое оборудование.

К недостаткам процесса относятся значительное выгорание легирующих элементов и повышенное окисление металла.

4. Высокочастотная металлизация основана на расплавлении присадочной проволоки с помощью индуктора, который питается током высокой частоты (200...300 кГц) от лампового генератора.

Высокочастотная металлизация по сравнению с дуговой имеет ряд преимуществ:

1. меньше выгорание легирующих элементов проволоки в 3... 6 раз и пористость покрытия;

2. выше производительность процесса, так как применяется про волока большего диаметра (3...6 мм);

3. меньше примерно в 2 раза удельный расход электроэнергии.

Недостатком высокочастотной металлизации является более сложное оборудование по сравнению с дуговой.

5. Плазменная металлизация является весьма перспективным способом напыления металлов, так как позволяет получать покрытия из тугоплавких и износостойких материалов, в том числе из твердых сплавов. Этот способ основан на способности газов пере ходить при определенных условиях в состояние плазмы.

Плазмой называется газ, находящийся в сильно ионизированном состоянии под воздействием различных факторов: температуры, электрического или высокочастотного разрядов, у-излучения и детонации.

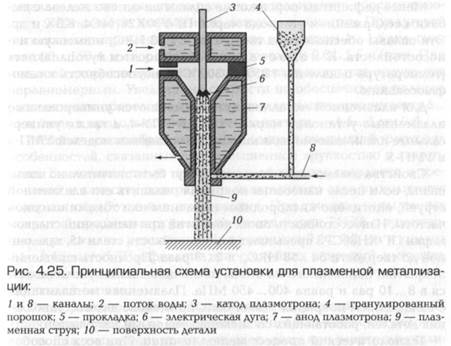

При плазменной металлизации плазма образуется пропусканием плазмообразующего газа через дуговой разряд, который возбуждается между двумя электродами. Плазменная обработка осуществляется на плазмотронах, плазменных головках. На рис. 4.25 показана принципиальная схема установки для плазменной металлизации.

|

|

Установка состоит из плазмотрона и устройства для подачи напыляемого порошка. Плазмотрон состоит из катода 3 и анода (сопла) 7, охлаждаемых потоком воды 2. Катод изготовлен из вольфрама, анод — из меди. Катод изолирован от анода прокладкой 5. Для по лучения плазменной струи между катодом и анодом возбуждают электрическую дугу 6. Плазмообразующий газ, введенный в зону горения дуги по соплу (аноду) 7, ионизируется и выходит из канала 1 в виде струи небольшого сечения.

В качестве плазмообразующего газа используется аргон или азот и реже водород или гелий. Температура плазменной струи достигает 10000...30000 °C. Более высокую температуру (15000...30000 °C) имеет аргонная плазма, однако азотная плазма является большим носителем тепловой энергии. В качестве напыляемого материала применяется гранулированный порошок 4. Подача порошка в плазменную струю осуществляется по каналу 8 транспортирующим газом (азотом). Расход порошка регулируется в пределах 3... 12 кг/ч.

Напыляемый порошок расплавляется плазменной струей 9 и наносится на поверхность детали 10.

Порошковые сплавы на основе никеля (ПГ-ХН80СР2, ПГ- ХН80СРЗ и ПГ-ХН80СР4) обладают наиболее ценными по сравнению с другими сплавами свойствами: невысокой температурой плавления (950... 1 050 °C), необходимой твердостью (в пределах 35...60 HRC3), жидкотекучестью, высокой износостойкостью и способностью самофлюсования. Недостатком этих сплавов является высокая стоимость.

Для плазменной металлизации применяются универсальные плазменные установки марки УПУ-3 и УПУ-4, а также универсальные плазменно-металлизационные установки моделей УМП-4 и УМП-5.

Свойства плазменного покрытия могут быть значительно повышены, если после нанесения покрытия оплавить его плазменной струей, ацетиленокислородным пламенем или токами высокой частоты. Износостойкость таких покрытий при напылении сплавом марки ПГ-ХН80СРЗ превышает износостойкость стали 45, закаленной до твердости 54...58 HRC3, в 2...3 раза. Прочность сцепления покрытия, нанесенного на сталь, после оплавления увеличивается в 8... 10 раз и равна 400...450 МПа. Плазменная металлизация с оплавлением покрытия может быть применена для восстановления деталей, работающих со знакопеременными нагрузками.