Требуемый размер -0,05. Диаметр шлифуемой детали составляет d = 80 мм.

Выбираем шлифовальный круг ПП 600х100х30524А,

Dк = 600 мм.

Используется кругло-шлифовальный станок 3А164. Длина обрабатываемой детали l = 1140 мм. Частота вращения шлифовального круга nк = 400 об/мин. Частота вращения детали nд = 20 об/мин.

Тогда:  м/с.

м/с.

Глубина резания за рабочий ход t = 0,095 мм. Вертикальная подача Sв = t = 0,095 мм/дв.ход. Продольная подача определяется в долях ширины шлифовального круга: S = 0,3 . Вк = 0,3 . 100 = 30 мм/об.заг., припуск Z = t = 0,095 мм.

При круглом шлифовании на проход учитывается величина врезания и пробега инструмента. Она составляет l1 = 0,2 . Вк = 0,2 . 100 = 20 мм.

Таким образом величина рабочего хода L = l + l1 = 1140 + 20 = 1160 мм.

Тогда основное время:

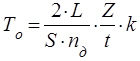

, (2.5.)

, (2.5.)

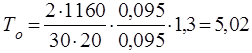

где: k - поправочный коэффициент на “выхаживание”, при чистовом шлифовании составляет 1,3.

мин.

мин.

Тв = 3 мин.

Хромирование поверхности штока (поз.1).

Технологический процесс хромирования охватывает группу операций подготовки деталей, операцию нанесения покрытия и обработку покрытых деталей.

Подготовка деталей.

А) Предварительное обезжиривание в ванне со щелочным раствором.

Состав раствора: 50 г соды на 1 л воды. То = 2 мин, Тв = 0,5 мин.

Б) Заделка отверстий и изоляция участков, не подлежащих хромированию.

Установить текстолитовую заглушку в резьбовое отверстие под проушину. Изолировать хвостовик и торцы штока при помощи липкой полиэтиленовой ленты совместно с лаком ХВЛ-21. То = 5 мин, Тв = 2 мин.

В) Монтаж детали на подвеску и изоляция поверхностей подвески, кроме контактных и защитных катодов, при помощи полиэтиленовой ленты совместно с лаком ХВЛ-21.

То = 4 мин, Тв = 1 мин.

Г) Обезжиривание и промывка в воде.

Обезжиривание произвести путем протирки хромируемой поверхности кашицей из венской извести. То = 3 мин, Тв = 2 мин.

Д) Активирование.

Произвести анодное активирование в хромировочном электролите. Плотность тока D=30 А/дм2, t=60оС, То=1мин., Тв=0,5 мин.

Хромирование.

Выбираем блестящее хромовое покрытие.

Прогреть деталь до температуры электролита в хромировочной ванне, t=60оС.

Состав электролита:

Хромовый ангидрид - 190 г/л

Серная кислота - 1 г/л

Кремнефторид натрия - 5 г/л

Бихромат натрия - 30 г/л

Кадмий металлический - 15 г/л

Для выбранного электролита для получения блестящего хромового покрытия режим работы следующий:

Катодная плотность тока Dк=55 А/дм2

Температура электролита t=60оС

Катодный выход по току

Скорость осаждения хрома составит:

P=0,047 Dкx55x22=56,9 мкм/час

Рассчитываем необходимую силу тока:

I = Dк F (2.6.)

где: F - площадь хромируемой поверхности, дм2

F = 2R L = 2 3,14 40 1140= 286368 мм2 = 28,6 дм2

тогда:

I = 55 28,6 = 1573 A

Для восстановления детали необходимо наращивание слоя хрома толщиной 0,19 мм., кроме того необходим припуск на последующую механическую обработку, принимаем 0,08 мм.,

тогда 0,27 мм = 270 мкм

Продолжительность хромирования составит:

(2.7.)

(2.7.)

Проводим проверочный расчет:

(2.8.)

(2.8.)

где: С - электрохимический эквивалент

- плотность хрома

тогда:

часа = 290 мин.

часа = 290 мин.

То=290мин., Тв=5 мин.

Заключительные операции.

Промыть деталь в горячей воде t=65оС, демонтировать с подвески и снять изоляцию.

То=10мин., Тв=3 мин