Практика машиностроения показывает, что анализ мероприятий, связанных с постановкой создаваемого изделия на производство, начинается с момента зарождения самой идеи о необходимости располагать таким изделием, так как уже тогда появляется мысль о том, во что может обойтись такая разработка.

Как уже упоминалось, все мероприятия имеют либо организационный, либо технологический характер. К технологическим мероприятиям относятся те, которые связаны непосредственно с искусством изготовления. Существенную долю таких мероприятий способен реализовать подготовленный инженер, разрабатывающий конструкцию изделия. Для этого конструктор должен знать технологические возможности существующих методов обработки конструкционных материалов, а также возможности существующего оборудования, применяемого для обработки. Кроме того, конструктор должен умело применять свои знания при конструировании изделий. При наилучшем соответствии конструкции назначению надо предопределять минимальный уровень затрат на изготовление конструируемой детали. В одних случаях это достигается применением простых геометрических форм деталей, что делает доступной обработку резанием при помощи стандартного лезвийного инструмента, в других случаях – формированием условий, при которых неизбежно сложные и труднодоступные поверхности не требуют дополнительной обработки резанием и т.д. Поэтому будущие затраты, связанные с подготовкой производства к изготовлению как отдельно взятой каждой детали, так и изделия в целом зависят от квалификации и практических навыков конструктора.

В процессе конструкторской разработки изделия решается значительное количество задач, связанных с будущей постановкой изделия на производство. Специфика этих задач охватывается обобщающим термином «технологичность конструкции». Смысловая нагрузка этого термина экономическая, так как, проверяя конструкцию на технологичность, решают задачу о том, как проще, дешевле и быстрее изготовить изделие с заданной надежностью на период его срока службы – ресурса.

Отработка конструкции на технологичность ведет к снижению трудоемкости и себестоимости изготовления изделий. Особенно важное значение этот вариант технологической подготовки производства приобретает для деталей подвергаемых обработке резанием, так как обработка резанием в машиностроении составляет около 65% от всего объема работ по изготовлению деталей.

4.1. Технологичность конструкции изделий

В соответствии с ГОСТ 14.205-83 «Технологичность конструкции изделий (ТКИ), термины и определения» ТКИ характеризуют как «совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, техническом обслуживании и ремонте для заданных показателей качества, объема выпуска и условий выполнения работ». Обеспечение технологичности конструкции изделий – функция подготовки производства, предусматривающая взаимосвязанное решение конструкторских и технологических задач, направленных на повышение производительности труда, достижение оптимальных трудовых и материальных затрат и сокращение времени на производство, в том числе и монтаж вне предприятия-изготовителя, техническое обслуживание и ремонт изделия.

В общем случае конструкцию изделия характеризует структура и взаимное расположение его составных частей, схема устройства изделия в целом, форма и расположение поверхностей деталей и соединений, их состояние, размеры, материалы и информационная выразительность. Отработка конструкции изделия на технологичность осуществляется непосредственным воздействием на ее техническую сущность путем придания конструкции такого комплекса свойств, который обеспечивает ее технологическую рациональность и преемственность.

Технологическая рациональность конструкции изделия представляет собой совокупность тех конструктивных решений, которые наиболее легко и экономично будут реализованы в условиях производства, удобны для эксплуатации и ремонта при целесообразном выборе состава необходимых инструментов и материалов, схем соединения составных частей изделия и т.п.

Преемственность конструкции изделия представляет собой совокупность тех свойств изделия, которые представляют собой единство повторяемости и изменяемости, принятых в ней инженерных решений. Это позволяет обеспечить преемственность технологических процессов и средств технологического оснащения, наилучшим способом организовать процесс конструкторского и технологического проектирования, максимально использовать все лучшее, что создано ранее в процессах научно-исследовательских, опытно-конструкторских и опытно-технологических разработок, освоено в производственных условиях.

Все изделия в соответствии с ГОСТ 2.101-68 разделены на четыре вида элементов: детали, сборочные единицы, комплексы комплекты. При этом базовым элементом всех изделий являются детали. Деталь – изделие, изготовленное из материала одной марки без применения сборочных операций или с использованием местных соединительных операций (сварки, пайки, склеивания и т.п.). В зависимости от принадлежности различают детали взаимосвязанные и самостоятельные. Взаимосвязанными считают детали, являющиеся составными частями других изделий, самостоятельными – детали, не входящие в состав других изделий (например, гаечный ключ, сверло, фреза и др.).

Конструкцию детали следует отрабатывать на технологичность комплексно, учитывая зависимости от технологичности исходной заготовки для этой детали, от каждого вида обработки в технологическом процессе изготовления, от технологичности сборочной единицы, в которую эта деталь входит как составная часть.

Деталь считается технологичной, если состоит из стандартных и унифицированных конструктивных элементов или является в целом стандартной. Состав конструктивных элементов выбирают с учетом ограничительных перечней, стандартов и картотек применяемости. Формы и габариты детали, основные и вспомогательные базы и их сочетания, схемы простановки размеров, конструктивные элементы, материалы, покрытия, требования к упрочнению должны максимально соответствовать принятым для типовой конструкции детали. Конструкция деталей должна допускать возможность применять стандартные или унифицированные заготовки. В свою очередь заготовки должны быть получены рациональным способом с учетом заданного объема выпуска и типа производства. При выборе метода изготовления заготовок следует исходить из возможности одновременного изготовления нескольких деталей. Конструкция детали должна обеспечивать возможность применения типовых и стандартных технологических процессов ее изготовления и ремонта. Физико-химические и механические свойства материала, жесткость детали, ее форму и размеры необходимо выбирать с учетом требований технологии изготовления и ремонта (включая процессы упрочнения, коррозионной защиты и др.), хранения и транспортирования. Наличие качественных взаимосвязей между свойствами материалов и распространенными методами их обработки представлено в табл. 1. Замена одного технологического способа изготовления детали на другой осуществляется только на основе сопоставительного расчета и технико-экономического анализа сравниваемых вариантов.

На технологичность конструкции детали, подвергаемой обработке резанием, влияют как технологические факторы (обрабатываемость материала, выбор баз и размерных связей, форма и размеры детали, требования точности и шероховато-

Таблица 1

Взаимосвязь между свойствами материалов

и методами изготовления деталей

| Свойства материалов | Взаимосвязь, обусловленная зависимостью | |||||||

|

| |||||||

| Литье | Обработка давлением | Обработка резанием | Тепловое воздействие | Литье | Обработка давлением | Обработка резанием | Тепловое воздействие | |

| Первичные: | ||||||||

| Химический состав: (содержание элементов) | - | - | - | - | + | + | + | - |

| Структурное строение: | ||||||||

| размер зерна | + | + | - | - | + | + | + | - |

| характер расположения зерен | + | + | - | - | + | + | + | - |

| Вторичные: | ||||||||

| Механические: | ||||||||

| временное сопротивление | + | + | - | - | - | + | + | - |

| предел пропорциональности | + | + | - | - | - | + | + | - |

| предел текучести | + | + | - | - | - | + | + | - |

| относительное удлинение | + | + | - | - | - | + | - | - |

| ударная вязкость | + | + | - | - | - | + | - | - |

| твердость | + | + | - | - | - | + | + | - |

| Физические: | ||||||||

| удельный вес | - | - | - | - | + | - | - | - |

| температура плавления | - | - | - | - | + | + | + | + |

| температура кристаллизации | - | - | - | - | + | + | - | - |

| температура рекристаллизации | - | - | - | - | + | + | - | - |

| теплопроводность | - | - | - | - | + | + | + | - |

| Технологические: | ||||||||

| жидкотекучесть | - | - | - | - | + | - | - | - |

| пластичность | - | - | - | - | - | + | - | - |

| обрабатываемость резанием | - | - | - | - | - | - | + | - |

Обозначения:  – конструктивно-технологические параметры;

– конструктивно-технологические параметры;

– энергетические параметры;

– энергетические параметры;  – свойства материала.

– свойства материала.

сти обрабатываемых поверхностей), так и организационные факторы (серийность производства и т.п.).

Общими требованиями к конструкции всех существующих классов деталей, обрабатываемых резанием, являются:

1) максимальное использование унифицированных элементов формы деталей (резьбы, канавки, выточки, диаметры, модули, размеры шлицев, шпоночных пазов и т.д.). При отсутствии норм на подобные элементы (например, радиусов выхода в шпоночных пазах, фрезеруемых дисковой фрезой) их размеры следует назначать в соответствии с размерами применяемого стандартного инструмента;

2) создание конструкций деталей, имеющих взаимные расположения обрабатываемых поверхностей, обеспечивающие свободный подвод и отвод режущего инструмента;

3) назначение обоснованных параметров точности и шероховатости. При этом следует учитывать, что прямой зависимости между полем допуска и параметрами шероховатости нет, однако примерные соотношения между ними могут быть установлены на основании сведений, приведенных в табл. 2.

Рекомендации табл. 2 приведены для случая, когда отклонения формы и расположения поверхностей допускаются в пределах поля допуска размера и особо не оговариваются. Для случаев, когда допуски на отклонения от геометрической формы оговариваются особо, данные табл. 2 следует корректировать. Если эти допуски составляют 50% и более допуска на размер, параметры шероховатости, приведенные в табл. 2, следует уменьшить. Во всех случаях необходимо вышеприведенные рекомендации соотносить с характеристиками обрабатываемости материала изделия.

Применительно к задаче обеспечения технологичности конструкции детали наибольший интерес представляет определение относительного уровня скоростей резания, при котором целесообразно производить обработку данного материала, а также возможность получения требуемой шероховатости обработанных поверхностей на отделочных операциях. При проектировании изделий следует учитывать, что обрабатывае-

Таблица 2

Соотношение между полями допусков предпочтительного

применения и параметрами шероховатости поверхности

| Квалитет | Поля допусков | Параметры шероховатости (мкм) для поверхностей с номинальными размерами, мм | ||||||||||

| Вал | Отверстие | До 18 | Св. 18 до 30 | Св. 30 до 50 | Св. 50 до 80 | Св. 80 до 120 | Св. 120 до 180 | Св. 180 до 250 | Св. 250 до 315 | Св. 315 до 400 | Св. 400 до 450 | |

| g6 | Ra0,63 | |||||||||||

| h6 | Ra1,25 | Ra2,5 | ||||||||||

| Js6 | ||||||||||||

| k6 | ||||||||||||

| n6 | ||||||||||||

| p6 | ||||||||||||

| r6 | ||||||||||||

| s6 | ||||||||||||

| H7 | ||||||||||||

| Js7 | ||||||||||||

| K7 | ||||||||||||

| N7 | ||||||||||||

| P7 | ||||||||||||

| f7 | ||||||||||||

| h7 | ||||||||||||

| F8 | ||||||||||||

| H8 | ||||||||||||

| e8 | ||||||||||||

| h8 | Rz20 | |||||||||||

| E9 | ||||||||||||

| H9 | ||||||||||||

| d9 | ||||||||||||

| h9 | ||||||||||||

| H11 | ||||||||||||

| d11 | Rz40 | |||||||||||

| h11 |

мость сталей зависит от их состава и исходной структуры. Так, чем больше в стали содержится свободного феррита, тем больше будет высота микронеровностей при обработке резанием. Для деталей, имеющих сложные фасонные поверхности необходимо также учитывать и силы, затрачиваемые при обработке резанием. Это определяет степень деформации, как изделия, так и инструмента. Для деталей, подвергаемых обработке на станках-автоматах, важными критериями обрабатываемости являются характер и форма образующейся стружки.

В зависимости от используемых средств различают инженерно-визуальные и инженерно-расчетные методы оценки ТКИ, которые представляют в виде качественной и количественной характеристики.

4.2. Качественная оценка технологичности

конструкции изделий

Качественная оценка ТКИ основана на инженерно-визуальных методах оценки и проводится по отдельным конструктивным технологическим признакам. Она, как правило, предшествует количественной оценке, но вполне может быть совместима с ней. Качественная оценка ТКИ представляет собой совокупность приемов, посредством которых разработчик конструкции визуально оценивает конструктивные и технологические признаки изделия.

Поскольку отработку конструкции детали на технологичность осуществляют комплексно с целью максимального применения типовых и стандартных технологических процессов ее изготовления, то для каждого вида механической обработки существуют свои специфические технологические требования к конструкции детали.

4.2.1. Технологические требования к конструкциям

деталей машин, обрабатываемых на станках

токарной группы

При конструировании деталей машин, обрабатываемых станках токарной группы, необходимо учитывать следующие технологические требования.

Детали, обрабатываемые на станках токарной группы, особенно на станках-автоматах и станках-полуавтоматах, должны содержать наибольшее число поверхностей, имеющих форму тел вращения. Конструкция деталей должна быть такой, чтобы ее масса была уравновешена относительно оси вращения. Обработка уравновешенных заготовок исключает влияние дисбаланса масс на точность изготовления поверхностей деталей. При конструировании деталей необходимо использовать нормальный ряд диаметров и длин (ГОСТ 6636-69), что позволяет применять стандартный режущий инструмент. В конструкциях следует избегать применения нежестких валов и втулок (длинных тонких валов и тонкостенных длинных втулок). Жесткая конструкция вала позволяет вести токарную обработку без применения промежуточных опор (люнетов). Жесткая конструкция втулок (стаканов, цилиндров и т.д.) позволяет обрабатывать их в кулачковых патронах, не прибегая к специальным приспособлениям. При обработке нежестких деталей погрешность геометрической формы обработанной поверхности всегда больше, чем при обработке жестких деталей. При выполнении токарных работ большое значение имеет стандартизация и унификация размеров и форм обрабатываемых поверхностей.

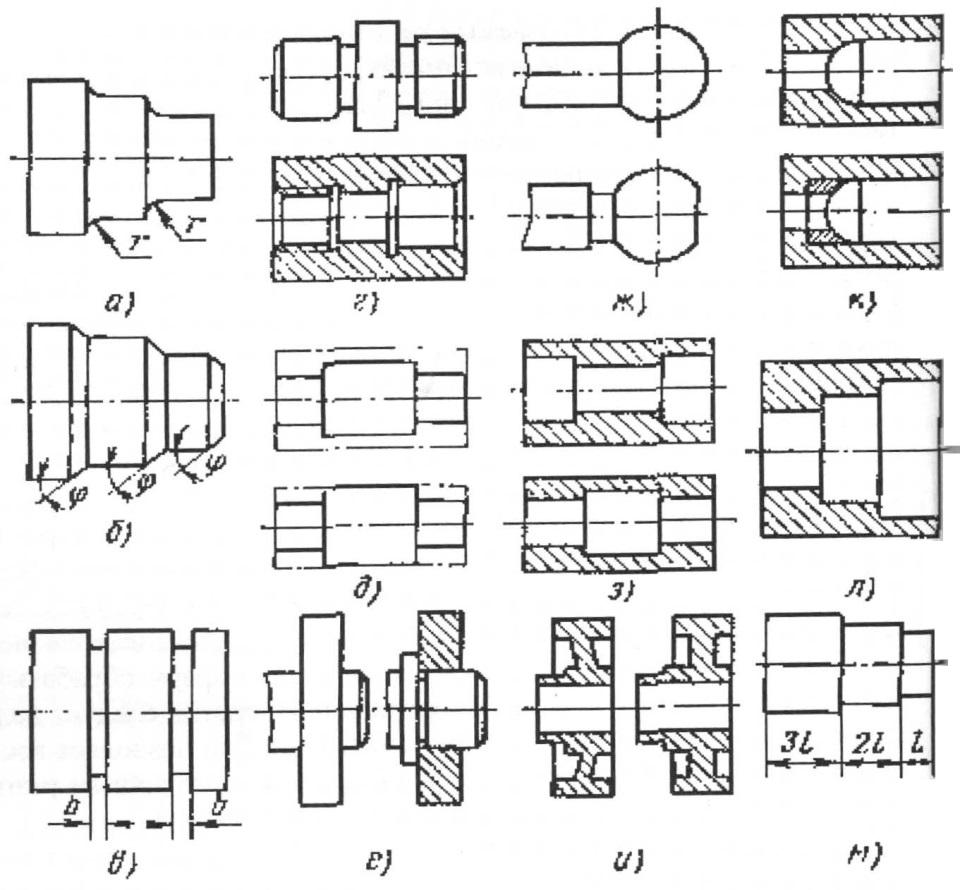

У ступенчатых валов и отверстий следует делать одинаковые радиусы закруглений r (рис. 3, а). Это позволяет все радиусы закруглений (галтели) выполнить одним галтельным резцом, что позволяет сократить перечень требуемого инструмента.

Радиус галтели следует выбирать из нормального ряда радиусов, так как в соответствии с этим рядом установлен и ряд стандартных галтельных резцов.

Конические переходы между ступенями валов и фаски (рис. 3, б) рекомендуется обрабатывать стандартным режущим инструментом – резцами, у которых главный угол в плане φ = 45; 60; 75°.

Вследствие постоянства ширины канавок b (рис. 3, в) их обрабатывают одним прорезным резцом.

Рис. 3. Примеры рациональных конструкций деталей машин,

обрабатываемых на станках токарной группы

Режущий инструмент должен иметь свободный вход и выход (рис. 3, г). Это значит, что в начале обработки поверхности режущий инструмент постепенно набирает полную глубину резания, а по окончании обработки может выйти из материала заготовки. Например, при нарезании резьбы на детали следует предусматривать фаску и канавку для входа и выхода резьбонарезного инструмента. Если поверхность заготовки шлифуют, то должны быть фаски и канавки, обеспечивающие вход и выход шлифовального круга и т.д.

В отдельных случаях поверхность детали, не сопрягающуюся с поверхностью другой детали, можно не обрабатывать, что сокращает трудоемкость, длительность и стоимость обработки (рис. 3, д).

В конструкциях ступенчатых валов желательно избегать больших перепадов диаметров отдельных ступеней (рис. 3, е), в таких случаях целесообразно расчленять конструкцию: отдельно изготовить вал с шейкой и отдельно – кольцо. Затем кольцо можно напрессовать на шейку вала, приварить или выполнить механическое крепление.

По возможности надо избегать сложных фасонных поверхностей, заменяя их более простыми. При обтачивании сферической поверхности (рис. 3, ж) фасонным резцом целесообразно торец детали делать плоским, а между цилиндрической и сферической поверхностями предусматривать переходную шейку. Это упростит фасонный режущий инструмент и повысит точность изготовления поверхностей детали.

Если требуется обеспечить соосность цилиндрических поверхностей ступенчатого отверстия (рис. 3, з), то втулку целесообразно выполнять с внутренней выточкой. Это позволяет обе ступени обрабатывать с одной установки заготовки на станке и одним расточным резцом. Поверхность выточки не требует точной обработки. Такая конструкция втулки повышает точность расположения обрабатываемых поверхностей и сокращает длительность обработки.

Обработка глухих отверстий, к которым предъявляют высокие требования по точности и шероховатости поверхности, затруднительно. Предпочтительней применять в конструкциях сквозные отверстия.

Конструкция детали должна обеспечивать свободный доступ режущего инструмента ко всем обрабатываемым поверхностям (рис. 3, и). Это относится к таким деталям, как маховики, фланцы, зубчатые колеса и т.п.

Значительные трудности вызывает обработка внутренних торцовых фасонных поверхностей (дно отверстия). Применение вставного дна исключает этот недостаток конструкции (рис. 3, к).

Конструкцию втулки со ступенчатым отверстием также в ряде случаев целесообразно заменить конструкцией, состоящей из двух втулок, одна из которых запрессовывается в другую. У ступенчатого отверстия необходимо, чтобы диаметры ступеней постепенно уменьшались по длине отверстия (рис. 3, л). В этом случае отверстие наименьшего диаметра сверлят сверлом, а остальные ступени растачивают или зенкеруют.

При обработке деталей на многорезцовых полуавтоматах необходимо диаметры ступеней вала располагать по возрастающей степени и по его длине (рис. 3, м), что упрощает наладку полуавтомата. Длины ступеней вала должны быть равными или кратными длине самой короткой ступени. Это позволяет вести многорезцовую обработку, что значительно сокращает основное (технологическое) время. Ступенчатые валы целесообразно выполнять симметричными относительно середины длины. Это позволяет обрабатывать левую и правую половины вала при одной и той же наладке полуавтомата.

В торцах валов, обрабатываемых на центрах, надо предусматривать центровые технологические отверстия.

В конструкциях деталей следует избегать ребристых поверхностей, так как при их обработке возникает ударная динамическая нагрузка на резец, что снижает качество обработанных поверхностей и может быть причиной возникновения вибраций. Участки вала, имеющие один и тот же размер, но разные посадки (допуски), необходимо разграничивать канавками. Острые грани обрабатываемых поверхностей должны быть притуплены, скруглены или с них должны быть сняты фаски.

4.2.2. Элементы, обрабатываемые строганием

и долблением

При конструировании деталей машин, обрабатываемых на строгальных и долбежных станках, необходимо учитывать ряд следующих технологических требований.

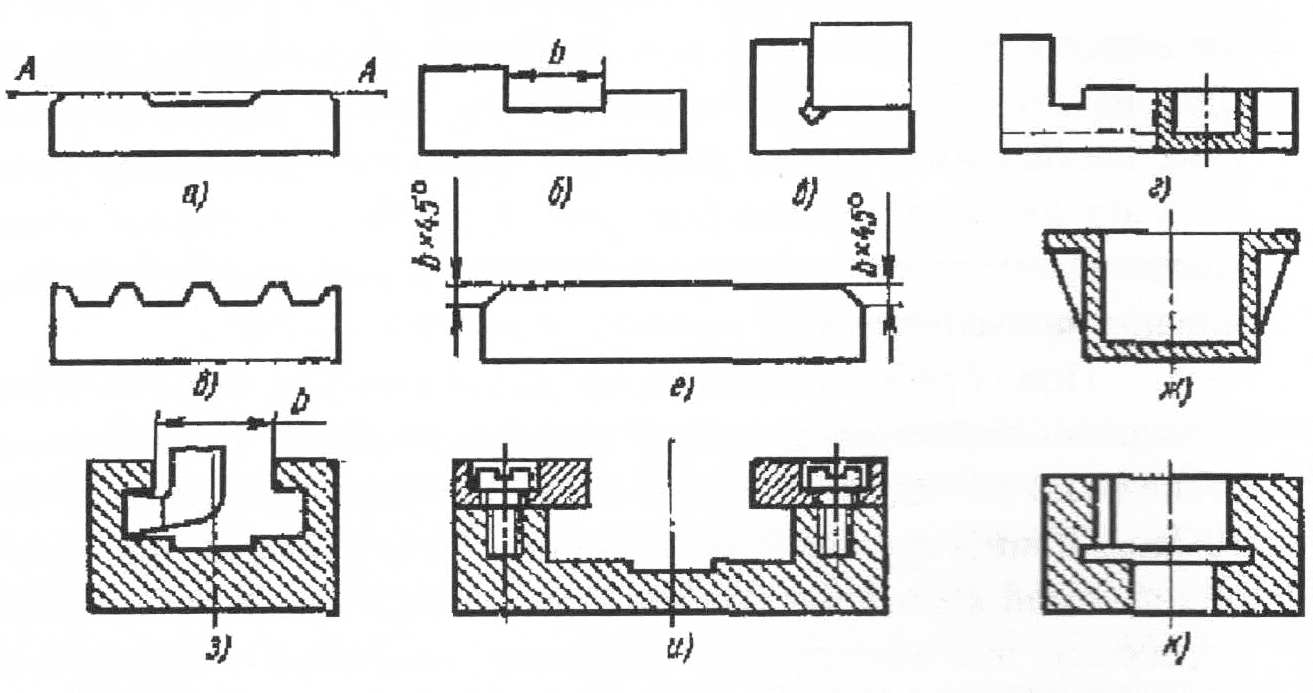

Поверхности деталей, подлежащие обработке, целесообразно оформлять в виде плоскостей или их сочетаний в пространстве. Следует избегать в конструкциях деталей сложных фасонных поверхностей, обработка которых требует изготовления специальных копиров. Обрабатываемые поверхности целесообразно располагать в одной плоскости (А-А) для обработки их за один проход (рис. 4, а).

Обрабатываемые поверхности должны обеспечивать свободный выход резца в направлении главного движения. Для строгания уступов надо предусматривать разделительные канавки шириной b =10-15 мм для выхода резца при обработке заготовок на поперечно-строгальных станках и b =30-40 мм при обработке на продольно-строгальных станках (рис. 4, б).

Поверхности детали, расположенные под углом друг к другу, тоже необходимо разделять канавками (рис. 4, в) для повышения точности изготовления этих поверхностей, например, шлифованием.

Конструкция деталей с узкими длинными поверхностями должна обеспечивать строгание их в продольном направлении, так как строгание в поперечном направлении приводит к

Рис. 4. Примеры конструкций деталей машин,

обрабатываемых на строгальных станках

значительным вибрациям (рис. 4, г). Вибрации могут возникнуть и при строгании поверхностей малой длины, когда при этом назначают большое число двойных ходов резца в минуту. В отдельных крайних случаях допустимо строгание по длине ребристых поверхностей (рис. 4, д).

Перед обработкой поверхности необходимо прострогать фаски b ×45° со стороны входа и выхода резца (рис. 4, е). Это обеспечивает более плавное врезание резца в материал заготовки и уменьшает ударную динамическую нагрузку, а при выходе резца предотвращает скалывание материала заготовки.

При строгании бортов деталей коробчатой формы необходимо для увеличения прочности и жесткости бортов усиливать их дополнительными внутренними или наружными (рис. 4, ж) ребрами жесткости, что исключает их разрушение вследствие ударной динамической нагрузки.

Пазы, обрабатываемые строганием на проход, должны быть открытыми. При строгании Т-образного паза ширина b должна обеспечивать ввод резца (рис. 4, з). В отдельных случаях целесообразно Т-образные пазы выполнять сборными (рис.4, и).

Нежесткие конструкции необходимо усиливать ребрами жесткости, что обеспечивает более высокую точность обработки. В конструкциях деталей следует избегать обработки поверхностей, расположенных в углублениях.

При долблении несквозных шпоночных и шлицевых пазов необходимо предусматривать канавки для выхода долбежного резца (рис. 4, к).

Поверхности, обрабатываемые долблением, должны быть небольшой длины, так как при обработке длинных заготовок необходим большой вылет резца из резцедержателя, что приводит к значительным его деформациям и разрушению.

4.2.3. Элементы, обрабатываемые на сверлильных

станках

Отверстия, к которым предъявляют высокие требования по точности изготовления, необходимо выполнять сквозными (рис. 5, а), а не глухими. Форма и размеры дна глухих отверстий должны соответствовать форме и размерам стандартного инструмента (рис. 5, б).

У ступенчатого отверстия переходы от одного диаметра другому лучше делать коническими (рис. 5, в), так как уступы, расположенные под прямым углом к оси детали, значительно усложняют обработку.

Не допускается, чтобы ось сквозного отверстия была под углом к контурным поверхностям детали (рис. 5, г), так как в этом случае сломается сверло. Поэтому на поверхностях литых деталей необходимо предусматривать плоскости, перпендикулярные к оси отверстия (рис. 5, д), а на заготовках из проката надо фрезеровать уступы (рис. 5, е). Смазочные отверстия лучше располагать перпендикулярно к поверхности, на которой они должны находиться (рис. 5, ж). Наклонное их расположение (рис. 5, з) затрудняет обработку.

Глубокие отверстия (рис. 5, и) рекомендуется заменять двумя неглубокими (рис. 5, к), что обеспечивает их одновременную обработку с двух сторон на агрегатном станке. Рекомендуется использовать ступенчатые отверстия (рис. 5, м) вместо двух глухих соосных отверстий (рис. 5, л), что исключает необходимость обработки их за две установки и устраняет погрешности, связанные с взаимным расположением отверстий. На заготовках формы тел вращения следует предусматривать сплошную обработку торцовой поверхности фланца (рис. 5, н) вместо обработки торцовой поверхности каждого отверстия (рис.5, о). При проектировании нескольких отверстий их оси не должны скрещиваться (рис. 5, п), В конструкции, приведенной на (рис. 5, р), режущие лезвия сверла будут работать в неодинаковых условиях, и отверстия получатся неточными.

Рис. 5. Примеры конструкций деталей машин,

обрабатываемых на сверлильных станках

4.2.4.Элементы, обрабатываемых на расточных станках

Отверстия в корпусных деталях следует предусматривать простой формы (рис. 6, а). Глухие глубокие отверстия, а также конические и с выточками (рис. 6, б) трудно обрабатывать.

Детали с несколькими соосными отверстиями целесообразно конструировать так, чтобы их диаметры последовательно уменьшались в одном направлении (рис. 6, в). При этом

Рис. 6. Примеры конструкций деталей машин, обрабатываемых на расточных станках

отверстия можно одновременно растачивать за один проход резцами, установленными на двухопорной оправке.

Если в корпусной заготовке имеются внутренняя стенка или отверстия небольшого диаметра, не позволяющие ввести оправку, то такая конструкция является нетехнологичной (рис. 6, г). Расположение торцов следует предусматривать в одной плоскости (рис.6, д), что позволит обрабатывать их за один проход. Наличие уступов в отверстиях и расположение торцовых поверхностей на разных высотах (рис. 6, е) затрудняют обработку. Большое значение имеет свободный доступ ко всем элементам детали при обработке и измерении. В рекомендуемой на рис. 6, ж конструкции за счет увеличения диаметра отверстия Б облегчается доступ режущего инструмента для подрезания торца отверстия А. Конструкция, приведенная на рис. 6, з, является менее технологичной.

Рекомендуется обрабатываемые поверхности располагать параллельно или взаимно перпендикулярно (рис. 6, и). Применение наклонных обрабатываемых поверхностей затрудняет изготовление деталей из-за сложности установки их на станке (рис. 6, к).

4.2.5. Фрезеруемые элементы конструкции

Фрезеруемые поверхности на заготовках, лежащие в одно плоскости, желательно располагать на одной высоте. Детали с выступами одинаковой высоты (рис.7, а) можно обрабатывать одной фрезой за один рабочий ход. При фрезеровании деталей с выступами разной высоты (рис. 7, б) приходится опускать и поднимать стол. Пазы и прорези целесообразнее обрабатывать дисковыми фрезами (рис. 7, в), так как обработка ими производительнее, чем концевыми фрезами (рис. 7, г). Радиус паза должен соответствовать стандартным размерам фрезы.

Следует предусматривать открытые пазы (рис. 7, д), их проще изготовить и можно фрезеровать на повышенных режимах резания. При обработке закрытых пазов (рис. 7, е) надо предварительно «засверливать» отверстия для входа фрезы.

Целесообразно изготовлять разрезные втулки с плоскостями разъема, не проходящими через центр отверстия (рис. 7, ж). Ширину прорези следует назначать, ориентируясь на использование стандартных фрез. При конструировании выступов у деталей необходимо устанавливать их высоту с учетом допусков на литье и механическую обработку (рис. 7, з). Недостаточная высота выступа может привести к врезанию фрезы в поверхность, не подлежащую обработке (рис. 7, и).

Конструкция детали должна допускать возможность фрезерования нескольких заготовок одновременно. В этом случае, например, при вынесении уступа на край детали мож-

Рис. 7. Примеры конструкций деталей машин,

обрабатываемых на фрезерных станках

но фрезеровать паз в двух деталях одновременно (рис.7, к). Менее технологична конструкция, показанная на рис. 7, л. Рекомендуется предусматривать равномерную ширину фрезерования по длине обрабатываемой поверхности (рис. 7, м). Иначе в конструкции, показанной на рис. 7, н, изменение сил резания при фрезеровании приведет к погрешности размера средней части детали.

Размер стороны квадрата должен быть больше диаметра примыкающей шейки валика (рис. 7, о). Сторону квадрата

нельзя принимать равной диаметру примыкающей шейки валика (рис. 7, п), так как возможное при фрезеровании смещение квадрата от оси валика исключит возможность его сборки с сопрягаемой деталью.

Следует предусматривать посадочные места под фланцевые подшипники с наружной стороны корпуса, что значительно упрощает фрезерование поверхностей (рис. 7, р), фрезеровать внутренние площадки под подшипник крайне неудобно (рис. 7, с).

4.2.6. Элементы, обрабатываемые протягиванием

Обрабатывать протягиванием можно лишь отверстия с достаточно толстыми стенками равномерной толщины. При протягивании отверстий в тонкостенных втулках с буртиками (рис. 8, а) возникают значительное радиальное давление и неравномерная деформация по длине обрабатываемой поверхности, приводящие к искажению форм отверстия. Торец протягиваемой заготовки должен быть перпендикулярен оси отверстия со стороны входа и выхода протяжки (рис. 8, б).

Протягивание отверстия в заготовке с наклонным торцом (рис. 8, в) вызывает неравномерную нагрузку на зубья протяжки и ее перекос. Не рекомендуется протягивать отверстия с фасонным сечением; следует упрощать их форму и делать симметричными. Симметричное отверстие (рис. 8, г) более технологично для протягивания.

Для обработки несимметричного отверстия (рис. 8, д) требуется протяжка сложной конфигурации. Наиболее технологично квадратное (или восьмигранное) фасонное отверстие с неполной поверхностью боковых сторон. При этом отверстие сверлят или растачивают до требуемого диаметра, после чего

Рис. 8. Примеры конструкций деталей машин, обрабатываемых на протяжных станках

протягивают углы (рис. 8, е). Конструкция, приведенная на рис. 8, ж менее технологична. Шлицевые отверстия не должны иметь выточек в средней части (рис. 8, з). Наличие в отверстии выточки (рис. 8, и) может привести к поломке зубьев протяжки вследствие неравномерного съема металла по длине отверстия. При подрезании торцов после протягивания шлицев необходимо на торцах отверстия предусматривать фаски (рис. 8, к), обеспечивающие безударную работу резца.

4.2.7. Требования к конструкциям зубчатых колес

Конфигурацию зубчатого колеса следует создавать из сочетания поверхностей простых геометрических форм. Несимметричное расположение элементов колеса и резкие переходы в конструкции приводят к повышенной деформации зубьев при термической обработке (рис. 9, а). Термическая обработка колеса, показанного на (рис. 9, б), вызывает значительной деформации его зубьев.

Рис. 9. Примеры технологических форм зубчатых колес

Нарезание зубчатых колес с двусторонней ступицей одновременно на нескольких заготовках (рис. 9, в) вследствие нетехнологичности констр