В практике машиностроения бывают случаи, когда для выпуска конкретной продукции создают полностью новое предприятие (завод). Тогда процесс строительства необходимых зданий и сооружений охватывает соответствующие проектно-конструкторские работы и организационно-технологические мероприятия, как по всем видам строительства, так и по организационно-технологическим мероприятиям, которые непосредственно предопределяют выпуск запланированных изделий. В то же время практика машиностроения часто встречается с необходимостью организовывать выпуск новой продукции на базе действующего предприятия, либо возобновить выпуск ранее изготовляющихся изделий. Такие случаи характеризуются рядом специфических особенностей организационно-технологической подготовки производства.

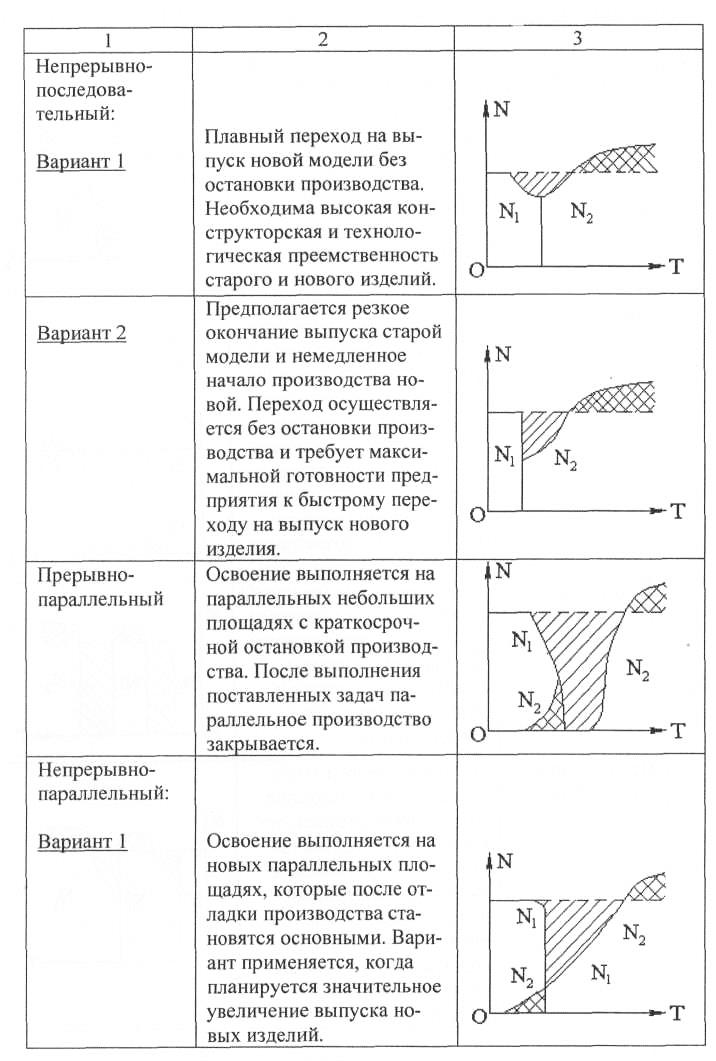

Существует ряд методов и вариантов перехода действующего предприятия на выпуск новой продукции. Суть и характеристика некоторых методов изложена в табл. 6, где приняты следующие обозначения:

Таблица 6

Методы и варианты перехода на выпуск новых изделий

Продолжение табл. 6

7.1. Основные этапы перехода на выпуск

новых изделий

7.1.1. Организация выполнения

опытно-конструкторской разработки

Сущность работы заключается в разработке эскизного проекта нового изделия и доведения его до стадии рабочего технического проекта. Оптимальность принимаемых решений в ходе проведения опытно-конструкторской разработки (ОКР) регламентируется существующими наработками в данной области машиностроения. Результаты анализа узлов и деталей разработанного изделия (примерные данные) представляются в виде табл. 7.

Таблица 7

Состав деталей в разрабатываемом изделии

| Всего деталей | В том числе количество деталей (шт) по группам | |||||||||

| Оригинальность деталей по группам конструкторской сложности | Унифицированные | Стандартизованные | Нормализованные | Заимствованные | Покупные | |||||

| I | II | III | IV | V | VI | |||||

| - | - | - |

Возможность реализации результатов ОКР в промышленности выявляют, опираясь на поиски в следующих направлениях:

- сбор сведений об успешных наработках в данной области;

- получение актов внедрения аналогичной разработанной технологии;

- наличие писем-заказов на востребованность и реализацию разрабатываемой технологии от ведущих фирм-производителей.

Обобщающая характеристика научно-технической обоснованности осуществляемой ОКР составляется в виде табл. 8 (отмеченное «+» характеризует название групп, к которым можно отнести данную ОКР), сравнивая с уже существующим аналогом.

Таблица 8

Характеристика зависимости осуществляемой ОКР

| Наименование характеристик | «+/-» |

| По общим положениям: Учтенное усовершенствование изделия, технологических процессов, материалов, методов исследования и др. Создание простейших средств улучшения условий труда, техники безопасности и др. Существенное улучшение характеристик изделий, технологических процессов, материалов и пр. Создание новых конструкций при известных направлениях разработки Новые направления в разработке изделий, технологических процессов, создание принципиально новой техники | - - - + + |

| По уровню теоретической обоснованности: Положительное решение простой задачи на основе простого оборудования Установление некоторых закономерностей, которые могут быть использованы за пределами данной работы Выявление нового пути в решении нестандартных задач | - + + |

7.1.2. Расчет трудоёмкости

Расчет трудоемкости по этапам и в целом по всей ОКР определяется по составу деталей (исходящие данные приведены в табл. 7) с учетом коэффициента пересчета норматива времени на одну условную деталь (табл. 9 и 10).

Таблица 9

Укрупненные нормы трудозатрат по ОКР

| Этапы ОКР | Норматив времени на одну условную деталь |

| 1. Разработка технического задания 2. Разработка технологического предложения 3. Эскизное проектирование 4. Разработка технологического проекта 5. Разработка технологической документации 6. Изготовление и испытание опытного образца 7. Доработка опытного образца и корректировка конструкторской документации Всего по ОКР | 1,0 2,0 3,0 6,0 3,5 3,5 1,0 20,0 |

Таблица 10

Коэффициенты перерасчета деталей в условные детали

| Виды деталей в конструкции | Коэффициент |

| Оригинальные детали по группам конструкторской сложности: деталь I деталь II деталь III деталь IV деталь V деталь VI Унифицированная деталь Стандартизованная деталь Нормализованная деталь Заимствованная деталь Покупная деталь | 1.0 4,0 8,0 20,0 45,0 70,0 0,30 0,25 0,25 0,20 0,15 |

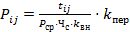

Используя табличные исходные данные, определяют по каждому этапу ОКР трудоемкость, без определения трудоемкости отдельных профессиональных групп. Расчеты ведутся по формуле

, (7.1)

, (7.1)

где  – общая трудоемкость этапа ОКР;

– общая трудоемкость этапа ОКР;

i = 1, 2,; z = 7;

– количество имеющихся в конструкции групп;

– количество имеющихся в конструкции групп;

– соответствующий коэффициент пересчета (табл. 10);

– соответствующий коэффициент пересчета (табл. 10);

– трудоемкость одной условной детали по этапу (табл. 9).

– трудоемкость одной условной детали по этапу (табл. 9).

Для нашего случая

= 25⋅4,0 + 10⋅20.0 + 4⋅70,0 + 11⋅0,30 +5⋅0,25 + 15⋅0,25 + 20⋅0,20 + 50⋅0,15 ≈ 600;

= 25⋅4,0 + 10⋅20.0 + 4⋅70,0 + 11⋅0,30 +5⋅0,25 + 15⋅0,25 + 20⋅0,20 + 50⋅0,15 ≈ 600;

= 600⋅1 = 600 (нормо-час);

= 600⋅1 = 600 (нормо-час);

= 600⋅2 = 1200 (нормо-час);

= 600⋅2 = 1200 (нормо-час);

= 600⋅3 = 1800 (нормо-час);

= 600⋅3 = 1800 (нормо-час);

= 600⋅6 = 3600 (нормо-час);

= 600⋅6 = 3600 (нормо-час);

= 600⋅3,5 = 2100 (нормо-час);

= 600⋅3,5 = 2100 (нормо-час);

= 600⋅3,5 = 2100 (нормо-час);

= 600⋅3,5 = 2100 (нормо-час);

= 600⋅1 = 600 (нормо-час);

= 600⋅1 = 600 (нормо-час);

=

=  +

+  +

+  +

+  +

+  +

+  +

+  =

=

= 600 + 1200 + 1800 + 3600 + 2100 + 2100 + 600 = 12000 (нормо-час).

Рассчитав общую трудоемкость каждого этапа и опытно-конструкторской разработки в целом, распределяют ее между конкретными профессиональными группами.

Используя табл. 11, в которой приведены нормативы каждой профессиональной группы исполнителей в процентном отношении к общей трудоемкости этапа, получаем абсолютную величину трудовых затрат по профессиональным группам.

7.1.3. Расчет пропускной способности конструкторского подразделения

Данный расчет необходим для того, чтобы определить, соответствует ли пропускная способность подразделения трудоемкости планируемых работ по теме. Если пропускная способность не позволяет выполнять запланированный объем работ в директивный срок, необходимо предусмотреть выполнение части работ на стороне, то есть предусматриваются контрагентские работы, расходы по которым включаются в смету затрат на ОКР.

Директивный срок

, (7.2)

, (7.2)

где  – продолжительность выполнения ОКР, дн.;

– продолжительность выполнения ОКР, дн.;

– общая продолжительность ОКР, нормо-час;

– общая продолжительность ОКР, нормо-час;

– продолжительность рабочего днч, обычно 8 ч.;

– продолжительность рабочего днч, обычно 8 ч.;

q – число профессиональных групп исполнителей (ср. 4);

– коэффициент перевода рабочих дней в календарные, который определяется по формуле

– коэффициент перевода рабочих дней в календарные, который определяется по формуле

, (7.3)

, (7.3)

где  – количество календарных дней в году;

– количество календарных дней в году;

– количество рабочих дней в году.

– количество рабочих дней в году.

Для рассматриваемого варианта

kпер = 365 / 252 = 1,448;

ПОКР = [ 12000 / (8⋅4) ] 1,448 = 543(дн.).

В промышленности пропускная способность предприятия, цеха или участка представляет собой максимально возможное количество продукции, которое может быть получено в течение определенного календарного периода при соответствующем уровне техники, технологии, организации производства и принятом режиме работы. Как правило, пропускная способность промышленного предприятия выбирается в натуральных показателях.

Пропускную способность конструкторских подразделений нельзя выразить в показателях, применяемых в промышленности. Поэтому, для определения пропускной способности подразделения, необходимо фонд полезного времени (час), рассчитанный по балансу рабочего времени одного работающего (возможный вариант приведен в табл. 12), умножить на среднесписочную численность персонала по категориям работающих. Данный расчет приводится в табл. 13. При расчете пропускной способности подразделения учитывается только основной персонал, занимающийся непосредственно этой разработкой.

7.1.4. Расчет численности сотрудников

На основании распределений трудоемкости по категориям исполнителей (табл. 11) рассчитывается потребная численность сотрудников по этапам и в целом по ОКР:

, (7.4)

, (7.4)

где ti -трудоемкость работ по определенной категории сотрудников, нормо-час;

Fn – полезный фонд времени одного работающего, ч.

Полученные результаты заносятся в табл. 13.

Среднесписочная численность исполнителей по категориям рассчитывается по соотношению:

, (7.5)

, (7.5)

Таблица 12

Баланс рабочего времени одного работающего

| №№ п/п | Показатель | Величина показателя |

| 1. 2. 3. 4. 5. 6. 7. 8. 9. | Календарный фонд времени Fk, равный директивному сроку, дн. Число нерабочих дней (праздничные и выходные) r, дн. Номинальный фонд рабочего времени Fн, дн.; Fн = Fk – r Невыходы на работу (15 % от Fн), дн. В том числе: а) трудовые и удобные отпуска (50 % от невыходов на работу) б) отпуска в связи с родами (7 % от невыходов на работу) в) болезни (17 % от невыходов на работу) г) выполнение государственных и общественных обязанностей (3 % от невыходов на работу) д) льготные дни для учащихся и дополнительные отпуска (23 % от невыходов на работу) Явочный фонд времени Fя, дн.; Fя = Fн – невыход Продолжительность рабочего дня по режиму Т, ч. Внутренние потери рабочего времени, мин В том числе: а) сокращенный день подростков. мин б) перерыв для кормящих матерей, мин Фактическая средняя продолжительность рабочего дня Тф, ч. Полезный фонд рабочего времени Fп, ч.; Fп = Fя ⋅ Тф | 7,75 |

Таблица 13

Количество сотрудников, необходимое для выполнения ОКР

| Этапы | Категории сотрудников | ||||

| Конст- руктор | Техно- лог | Другие ИТР | Техники, чертеж- ники | Рабочие | |

| I | |||||

| II | |||||

| III | |||||

| IV | |||||

| V | |||||

| VI | |||||

| VII | |||||

| Всего: 29 чел. |

где  – численность исполнителей;

– численность исполнителей;

j – категории по ОКР, j = 1, 2...z;

z – количество этапов ОКР.

На основании трудоемкости и численности сотрудников определяется пропускная способность подразделения (табл. 14).

Сравнение полученной пропускной способности и итоговых значений трудоемкости работ по категориям сотрудников определяет потребность для данной ОКР проведения контрагентных работ.

7.1.5. Разработка сетевого плана-графика выполнения

ОКР. Разбивка этапов ОКР на отдельные работы

На основе типового построения этапов выполнения ОКР и распределения трудоемкости по этапам между сотрудниками разбивается процесс разработки на отдельные работы и определяется последовательность их выполнения. Каждому

Таблица 14

Расчет пропускной способности подразделения на планируемый период

| Показатели | Конс- трук- торы | Тех- но- логи | Дру- гие ИТР | Тех- ники и чер- теж- ники | Рабо- чие | Всего |

| Среднесписочная численность, чел. Полезный фонд времени, ч. Пропускная способность, чел. |

виду работ присваивается определенный код. Численность сотрудников на данных работах устанавливается в соответствии с расчетом численности и содержания работ по категориям сотрудников этапов.

Длительность выполнения каждой работы увязывается с трудоемкостью работы и количеством исполнителей

, (7.6)

, (7.6)

где  – длительность работы в календарных днях;

– длительность работы в календарных днях;

– трудоемкость работ;

– трудоемкость работ;

– средняя продолжительность рабочего дня, ч.;

– средняя продолжительность рабочего дня, ч.;

– количество исполнителей одновременно участвующих на данной работе, чел.;

– количество исполнителей одновременно участвующих на данной работе, чел.;

– коэффициент выполнения норм (обычно равен 1);

– коэффициент выполнения норм (обычно равен 1);

– коэффициент перевода рабочих дней в календарные.

– коэффициент перевода рабочих дней в календарные.

Все полученные данные представляются в виде таблицы. Возможный вариант расчета приведен в табл. 15.

Таблица 15

Сводная таблица

| № п/п | Краткое название работы | Цифро- вой код работы, i-j | Трудо-

емкость

работы

| Число испол- ни- телей | Про- должи- тель- ность |

| 1. | Разработка ТУ | 1-2 | |||

| 2. | Разработка ЭТ | 1-3 | |||

| 3. | Составление календарного плана | 3-4 | |||

| 4. | Составление ТЗ | 2-5 | |||

| 5. | Анализ этапов | 5-6 | |||

| 6. | Экономическое обоснование | 6-7 | |||

| 7. | Составление задания | 7-8 | |||

| 8. | Разработка функциональной схемы | 8-9 | |||

| 9. | Разработка блок-схемы | 9-10 | |||

| 10. | Определение состояния деталей | 10-11 | |||

| 11. | Составление заявок | 11-12 | |||

| 12. | Построение макетов | 11-13 | |||

| 13. | Изготовление макетов | 13-14 | |||

| 14. | Испытание на макетах | 14-15 | |||

| 15. | Проведение узлов на патентную чистоту | 15-17 | |||

| 16. | Функционально-стоимостный анализ конструкции | 12-16 | |||

| Продолжение табл. 15 | |||||

| 17. | Согласование эксклюзивного проекта | 17-18 | |||

| 18. | Разработка чертежей | 18-19 | |||

| 19. | Расчет на прочность | 18-22 | |||

| 20. | Испытание в экстремальных условиях | 18-20 | |||

| 21. | Подробное обоснование | 20-21 | |||

| 22. | Разработка пояснительной записки | 22-23 | |||

| 23. | Разработка рабочих чертежей | 23-24 | |||

| 24. | Разработка технологии | 24-25 | |||

| 25. | Изготовление опытного образца | 25-26 | |||

| 26. | Испытание опытного образца | 26-27 | |||

| 27. | Устранение конструктивных недостатков | 27-28 | |||

| 28. | Доработка на технические изменения | 28-30 | |||

| 29. | Доработка по технике безопасности | 27-29 | |||

| 30. | Подготовка технических документов | 30-31 |

7.1.6. Построение сетевой модели

На основе проведенных работ и событий, последовательности работ и численности сотрудников, строится сетевая модель. В данном случае введены фиктивные работы для обеспечения проведения параллельных работ. Это очень важный момент, поскольку делает возможным оптимизацию сетевого графика, то есть сокращение затрат во времени выполнения ОКР. Результаты расчетов параметров для создания сетевого графика по рассматриваемому варианту представлены в табл. 16, а сетевой график приведен на рис. 15.

Таблица 16

Расчет параметров сетевого графика

| Цифровой код работы, i-j | Трудо-

емкость

работы

| Полный резерв | Свободный резерв | Поздний срок начала работ |

| 1-2 | ||||

| 1-3 | ||||

| 2-5 | ||||

| 4-5 | ||||

| 5-6 | ||||

| 6-7 | ||||

| 7-8 | ||||

| 8-9 | ||||

| 9-10 | ||||

| 10-11 | ||||

| 11-12 | ||||

| 11-13 | ||||

| 13-14 | ||||

| 14-15 | ||||

| 15-17 | ||||

| 12-16 | ||||

| Продолжение табл. 16 | ||||

| 16-17 | ||||

| 17-18 | ||||

| 18-19 | ||||

| 18-22 | ||||

| 18-20 | ||||

| 20-21 | ||||

| 19-22 | ||||

| 21-22 | ||||

| 22-23 | ||||

| 23-24 | ||||

| 24-25 | ||||

| 25-26 | ||||

| 26-27 | ||||

| 27-28 | ||||

| 28-30 | ||||

| 27-29 | ||||

7.1.7. Расчет затрат на опытно-конструкторскую

разработку

При выполнении данного раздела рассчитываются затраты на выполнение ОКР и составляется смета затрат по калькуляционным статьям. Существующая смета затрат (в ценах 90-х годов) представлена в табл. 17.

В сметную стоимость ОКР включаются все прямые и косвенные затраты, связанные с ее выполнением независимо от того, проводится ли работа силами собственных сотрудников или оплачивается работа. выполненная на других предприятиях. Порядок расчета отдельных статей затрат калькуляции приводится ниже.

Статья «материалы, полученные изделия и полуфабрикаты ».

Критический путь (540 дн.): 1-2-5-6-7-8-9-10-11-12-16-17-18-19-22-23-24-25-26-27-29-30-31

Рис. 15. Сетевой график выполнения ОКР

Таблица 17

Смета затрат на ОКР по статьям калькуляции

| Статьи затрат | Сумма затрат, у.е. |

| 1. Материалы, полученные изделия и полуфабрикаты 2. Специальное оборудование для экспериментальных работ 3. Основная заработная плата производственного персонала 4. Дополнительная заработная плата 5. Отчисления на социальное страхование 6. Накладные расходы | 44185,7 6186,00 19644,98 44185,74 |

| 7. Итого затрат (себестоимость ОКР) | 121202,46 |

| 8. Прибыль нормативная | 24240,49 |

| 9. Всего: стоимость ОКР (цена научно- технической документации) 145442,95 |

Эта статья, необходимая для выполнения ОКР, бывает весьма трудоемкой, так как на сложную конструкторскую разработку с изготовлением образца требуются материалы различные по видам, типоразмерам и т.п. В данном варианте условия для расчета упрощены. Стоимость сырья, материалов, полученных полуфабрикатов, комплектующих изделий определяется по ценам указанным в договорах с поставщиком с учетом транспортно-заготовительных расходов. Данные затраты можно рассчитать по формуле

, (7.7)

, (7.7)

где  – цена материала, у.е./шт;

– цена материала, у.е./шт;

mi – количество i -го компонента в изделии, шт., гр.;

– цена отходов i -го компонента, у.е./шт;

– цена отходов i -го компонента, у.е./шт;

– количество i -го компонента, шт., гр.

– количество i -го компонента, шт., гр.

Для выбранного варианта  = 2000 у.е.

= 2000 у.е.

Статья «специальное оборудование для экспериментальных работ ».

В статье данного вида затрат включаются затраты на приобретение оборудования, инструмента, приспособлений для приборов, аппаратов, механизмов и устройств, которые предполагается использовать для проведения данной ОКР. Затраты по этой статье берутся по стоимости приобретенного оборудования. Принимаем 5000 у.е.

Статья «основная заработная плата производственного персонала ».

В нее включают заработную плату непосредственных исполнителей: инженеров, технологов, других ИТР, техников- чертежников, а также рабочих опытного производства согласно их должностных окладов или тарифным ставкам.

Для определения затрат на основную заработную плату необходимо знать нормативную трудоемкость выполнения ОКР (итоговые данные табл. 11) и часовую ставку по каждой профессиональной группе исполнителей

, (7.8)

, (7.8)

где  – оптовая заработная плата производственного персонала по всей ОКР, у.е.;

– оптовая заработная плата производственного персонала по всей ОКР, у.е.;

q – число профессиональных групп исполнителей;

– часовая тарифная ставка данной профессиональной группы, у.е.;

– часовая тарифная ставка данной профессиональной группы, у.е.;

– нормативное время каждой профессиональной группы на выполнение своей работы ОКР, нормо-час.

– нормативное время каждой профессиональной группы на выполнение своей работы ОКР, нормо-час.

Часовые тарифные ставки для групп исполнителей рассчитываются по формуле

, (7.9)

, (7.9)

где  – оклад для i -ой группы исполнителей;

– оклад для i -ой группы исполнителей;

22 – число рабочих дней в месяце;

t ср– средняя продолжительность рабочего дня.

Для выбранного варианта установим следующие оклады:

конструкторов 01 = 800 у.е..;

технологов 02 = 750 у.е..;

других ИТР 03 = 500 у.е.;

техники и чертежники 04 = 400 у.е.;

рабочих 05 = 550 у.е.

Тогда условные рабочие ставки составят:

= 800 / (22⋅7,75) = 4,69 у.е.;

= 800 / (22⋅7,75) = 4,69 у.е.;

= 750 / (22⋅7,75) = 4,39 у.е.;

= 750 / (22⋅7,75) = 4,39 у.е.;

= 500 / (22⋅7,75) = 2,93 у.е.;

= 500 / (22⋅7,75) = 2,93 у.е.;

= 400 / (22⋅7,75) = 2,35 у.е.;

= 400 / (22⋅7,75) = 2,35 у.е.;

= 550 / (22⋅7,75) = 3,23 у.е.

= 550 / (22⋅7,75) = 3,23 у.е.

Соответственно затраты на основную заработную плату составят

= 4,69⋅4779 + 4,39⋅924 + 2,93⋅948 +

= 4,69⋅4779 + 4,39⋅924 + 2,93⋅948 +

+ 2,35⋅2658 + 3,23⋅2691 = 44185,74 (у.е.)

К статье «дополнительная заработная плата » относятся затраты, связанные с выплатой заработной платы за время отпусков, исполнения общественных обязанностей и др. В предложенном расчете дополнительная заработная плата определяется в размере 14% от основной заработной платы.

«Отчисления на социальное страхование» берутся в установленном проценте к основной и дополнительной заработной плате производственного персонала, непосредственно выполняющего ОКР. Процент отчислений на социальное страхование, в настоящее время установлен в размере 39% (или данные предприятия).

«Накладные расходы» включают в себя административное управление, общехозяйственные и непроизводственные расходы. Их общая величина устанавливается в определенных процентах к основной заработной плате производственного персонала. В предложенном варианте выбирается в размере 100%.

«Итого затрат». Здесь формируются затраты по всем перечисленным статьям калькуляции. Расчетом по этой статье заканчивается калькуляция затрат на ОКР в том случае, если ее результат используется в пределах собственной организации.

«Прибыль нормативная». Поскольку результат данной ОКР передается на другие предприятия, в ее стоимость включаются плановые накопления и дополнительные накопления. Плановые накопления, или прибыль нормативная, включается в цену ОКР, определяются по нормативу рентабельности к основной и дополнительной заработной плате разработчиков. В данном варианте величина прибыли нормативной принимается равной 20%.

7.2. Структура работ по восстановлению производства

ранее выпускавшихся изделий

Возобновление выпуска ранее изготовлявшихся изделий также требует предварительного проведения ТПП, в процессе которой с успехом могут быть использованы рассмотренные ранее методы (см., например, табл. 6). В качестве примера в табл. 18 приведен график работ по ТПП при восстановлении производства двигателя РД-120 (ВМЗ).

7.3. Применение конструкторско-технологических

комплексов для интенсификации проведения работ по ТПП

Одним из путей интенсификации проведения работ по ТПП является создание и внедрение конструкторско-технологических комплексов (рис. 16) на базе информационных компьютерных сетей. График работ по созданию типовой информационно-компьютерной сети завода приведен в табл. 19.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Бондарь А.В. Качество и надежность / А.В. Бондарь. М.: Машиностроение-1, 2007. 308 с.

2. Бутенко В.И. Технологическое обеспечение конкурентоспособности изделий авиастроения / В.И. Бутенко. Таганрог: ТТи ЮФУ, 2011. 295 с.

3. Маталин А.А. Технология машиностроения / А.А. Маталин. СПб: Лань, 2008. 352 с.

4. Медведева С.А. Основы технической подготовки производства / С.А. Медведева. СПб.: СПбГУ ИТМО, 2010. 69 с.

5. Наукоемкие технологии в машиностроении / А.Г. Суслов, Б.М. Базров, В.Ф. Безъязычный и др. М.: Машиностроение, 2012. 528 с.

6. Трусова Л.И. Организация производства и менеджмент в машиностроении / Л.И. Трусова, В.В. Богданов, В.А. Щепочкин. Ульяновск: УлГТУ, 2009. 63 с.

7. Основы технологии машиностроения / А.И. Болдырев, В.П. Смоленцев, А.С. Белякин и др. Воронеж: ВГТУ, 2011. 199 с.

8. Ребрин Ю.И. Основы экономики и управления производством / Ю.И. Ребрин. Таганрог: Изд-во ТРТУ, 2000. 145 с.

9. Суслов А.Г. Научные основы технологии машиностроения / А.Г. Суслов, А.М. Дальский. М.: Машиностроение, 2002. 684 с.

10. Технологические методы повышения качества изделий / А.И. Болдырев, В.П. Смоленцев, В.Н. Сухоруков и др. Воронеж: ВГТУ, 2011. 127 с.

11. Мельников В.П. Управление качеством / В.П. Мельников, В.П. Смолегнцев, А.Г. Схиртладзе. М.: Академия, 2009. 352 с.

ОГЛАВЛЕНИЕ

| Введение | |

| 1. Исходные термины и положения 1.1. Производство 1.2. Производственный и технологический процесс 1.3. Технологическая классификация оборудования 1.4. Технологическая характеристика типов производства | |

| 2. Общие положения о подготовке производства 2.1. Подготовка производства 2.2. Единая система технологической подготовки производства – законодательная основа подготовки производства | |

| 3. Организационно-подготовительная работа при создании новой техники 3.1. Исходные этапы создания техники 3.2. Научные исследования 3.3. Техническое задание и техническое предложение 3.4. Конструкторская разработка | |

| 4. Подготовка производства в процессе конструирования изделий 4.1. Технологичность конструкции изделий 4.2. Качественная оценка технологичности конструкции изделий 4.3. Количественная оценка ТКИ 4.4. Организационная подготовка производства | |

| 5. Подготовка производства на этапе изготовления изделий | |

| 6. Общие положения о совершенствовании ТПП 6.1. Сокращение сроков технологической подготовки производства на этапе проектирования изделий 6.2. Стандартизация технологических процессов 6.3. Стандартизация технологической оснастки | |

| 7. Переналадка действующего производства на выпуск новых изделий 7.1. Основные этапы перехода на выпуск новых изделий 7.2. Структура работ по восстановлению производства ранее выпускавшихся изделий | |

| Библиографический список |

Учебное издание

Болдырев Александр Иванович

Болдырев Александр Александрович

ОРГАНИЗАЦИОННО-ТЕХНОЛОГИЧЕСКАЯ

ПОДГОТОВКА ПРОИЗВОДСТВА

В авторской редакции

Компьютерная верстка А.А. Болдырева

Подписано к изданию 15.12.2014.

Объем данных 5,3 Мб

ФГБОУ ВПО «Воронежский государственный технический университет»

394026 Воронеж, Московский просп., 14