Курсовая научно-исследовательская работа

по курсу: "Управление производством"

"Совершенствование организации работы нагревательных печей"

Выполнил: ст. гр. МТ - 061

Пономарев Е.А.

Проверил: профессор, д. т. н.

Быстров В.А.

Новокузнецк 2010

Содержание

Введение

1. Исходные данные для решения

2. Анализ и планирование производственной программы

3. Выполнение плана по сортаменту и браку

4. Организация работы печи

5. Показатели по труду и заработной плате

6. Себестоимость продукции

7. Расчет эффективности внедренных мероприятий

Выводы

Список используемой литературы

Введение

В данной работе исследуются и рассчитываются технико-экономические показатели цеха, а также решаются технические и организационные задачи. Рассмотрим пути влияния управленческих решений на экономических и организационных показателях участка.

Управление ресурсами цеха играет большую роль в управлении цеха в целом. Для организации прибыльной работы в целом необходимо создание и внедрение правильных мероприятий по снижению негативных факторов - простоев, брака и т.д. и увеличение таких показателей: производительность, выход годной продукции и т.д.

Комплексная задача включает в себя три основных раздела: "Производственная задача", "Показатели по труду и заработной плате" и "Себестоимость продукции". В каждом разделе задачи выполняется анализ технико-экономических показателей за год, а затем, с учетом намеченных направлений развития производства, установленных заданий, рассчитываются плановые показатели.

Для выполнения анализов технико-экономических показателей задается минимальное необходимое количество исходных данных. Каждый показатель в исходных данных не повторяется, хотя при анализе других показателей он может использоваться несколько раз. Те исходные показатели, которые являются производными от уже заданных, рассчитываются самостоятельно. Некоторые исходные данные могут быть взяты из последующих таблиц.

Выявляются закономерности, недостатки в работе участка или цеха. После анализов показателей данного раздела рассчитываются плановые значения на следующий год. Делается оценка этих показателей в сравнении с плановыми и отчетными их значениями в предыдущем году.

Достижение поставленных целей возможно путем комплексного анализа существующих методов управления цеха, периодического материала и статей на данную тему. Делаются выводы.

Исходные данные приведены в таблице 1.

Исходные данные для решения

Таблица 1 - Исходные данные.

| Показатели | Данные | ||||

| План | Отклонение | Отчет | |||

| Абсол. | Относ., % | ||||

| 1. Капитальные ремонты Крем., час/год | 3,3 | ||||

| 2. Планово-предупредительные ремонты, час/год | 5,9 | ||||

| 3. Производительность фактическая (ПСгодн), т/ч. | -1 | -0,2 | |||

| 4. Техническая норма производительности стана ПСн, т/ч. | - | - | |||

5. Средний коэффициент трудности,

| 1.216 | -0,019 | -1,6 | 1.235 | |

6. Средний расходный коэффициент металла  , т/т , т/т

| 1.167 | 0,003 | 0,25 | 1.164 | |

| 7. Окончательный брак, т | - | - | - | ||

| Брак по видам, т/год | |||||

| 7.1 Из-за нагрева | - | - | - | ||

| 7.2 Кривизна раската | - | - | - | ||

| 7.3 Рванины | - | - | - | ||

| 7.4 Обезличено | - | - | - | ||

| 7.5 Закат | - | - | - | 15.6 | |

| 7.6 Нарушение профиля | - | - | - | ||

| 7.7 Отслоение, трещины | - | - | - | ||

| 7.8 Из-за раскроя, недоката | - | - | - | ||

| 8. Текущие простои, ч/год | 817,5 | 0,73 | 811,5 | ||

| 8.1 Приемка смены | -5 | -1,3 | |||

| 8.2 Разрыв в графике | 2,3 | ||||

| 8.3 Отсутствие металла | 5,7 | ||||

| 8.4 Ремонт электрооборудования | |||||

| 8.5 Ремонт механического оборудования | |||||

| 8.6 Из-за рельсобалочного цеха | 2,2 | ||||

| 8.7 Из-за железнодорожного цеха | 4,2 | ||||

| 8.8 Приварка металла, скученность плавок | 5,4 | ||||

| 8.9 Прочие простои | -2 | -4,8 | |||

| 9. Численность основных рабочих, человек. | 1,2 | ||||

| 10. Численность вспомогательных рабочих, человек. | 2,2 | ||||

| 11. ИТР. | -3 | -6,8 | |||

| 12. Служащие и ТОП. | - | - | - | ||

2. Анализ и планирование производственной программы

Производственная программа выпуска товарной продукции по количеству и во времени устанавливается исходя из максимальной загруженности оборудования как по производственной мощности (коэффициент интенсивной загрузки), так и во времени (коэффициент экстенсивной загрузки).

Анализ производственной программы включает в себя расчет следующих показателей:

- процент выполнения плана по производству в натуральном и условном тоннаже;

- влияние на производство экстенсивных факторов (простоев на капитальных и планово-предупредительных ремонтах, текущих простоев);

влияние на производство интенсивных факторов, коэффициенты экстенсивной и интенсивной загрузки оборудования;

- текущие простои по причинам;

- выполнение плана по сортаменту продукции,

- выполнение плана по качеству продукции;

показатели работы нагревательных колодцев и их влияние на работу стана.

Производственная мощность цеха характеризуется максимальным количеством продукции соответствующего качества и ассортимента, которое может быть произведено в единицу времени при полном использовании технологического оборудования в оптимальных условиях их эксплуатации. В связи с этим планируется номинальная производственная мощность, основанная на технической норме производительности стана ПСН и номинального фонда времени ФНобном. Номинальная (оптимальная - технически возможная) производственная мощность необходима при определении резервов производства и возможностей увеличения объёмов выпускаемой продукции.

Формы аналитических таблиц с примерами занесенных в них данных приводятся ниже.

Планирование показателей производственной программы

Величина текущих простоев за предыдущий год определяется по исходным данным, плановые простои на текущий год ТПпл - принимается на уровне 9,2 % календарного времени ФКоб по таблице 3, а отчетная величина ТП0 = 0,98ЧТПпл:

ТПпл = ФКоб Ч 9,2/100 = 8760 Ч 0,092 = 806 ч/год; ТП0тч = 0,98 Ч 806 = 790 ч.

Таблица 2 - Текущие простои стана.

| Причина простоев | Величина простоев | Отклонение | |||

| Отчет предыдущего года, ТПБ | План на следующий год ТППр Пл | Абс. | Отн., % | ||

| план | отчет | план | |||

| 8.1 Приемка смены | |||||

| 8.2 Разрыв в графике | |||||

| 8.3 Отсутствие металла | |||||

| 8.4 Ремонт электрооборудования | |||||

| 8.5 Ремонт мехоборудования | |||||

| 8.6 Из-за рельсобалочного цеха | |||||

| 8.7 Из-за железнодорожного цеха | |||||

| 8.8 Приварка металла, скученность плавок | |||||

| 8.9 Прочие | |||||

| Итого |

Простой можно уменьшить за счет организации производства, мотивации труда, ремонта электрооборудования, механического оборудования, а так же текущие простои сократятся за счет:

- улучшения организации производства позволит сократить разрывы в графиках;

- внедрения новых технологий, сокращение угара (а как следствие этого - меньший износ инструментов) позволит реже производить ремонт электрооборудования и механического оборудования;

- внедрение передовых методов ремонта, позволяющих сделать ремонт в меньшие сроки более качественно;

- мотивация труда путем премирования.

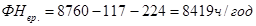

Показатели работы стана

Выпуск продукции по всаду ВВСАД определяется через фактическое время работы оборудования ФВфакт и часовую производительность по всаду ПСВСАД, которая в свою очередь равна часовой производительности по годному ПСГОДН, умноженной на расходный коэффициент металла КмСР (см. исходные данные):

;

;

;

;

.

.

ФВном раб = ФКоб /Кбриг = 8760/ 4 = 2190 ч/год;

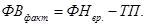

Плановая производительность стана в фактический час по годному:

ПСБ = (ПСотч ф ЧФВ ф - Ботч) /ФВф,

где Б - брак по отчету на планируемый (последующий) год, т. /год.

ПСгодн = (607 Ч7633 - 4219) /7633=606,1 т/ч,

ПСгодн = (607 Ч7777 - 2317) /7777=606,7 т/ч.

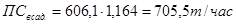

Номинальная производительность стана в час по всаду:

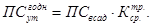

;

;

.

.

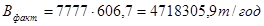

Годовой выпуск продукции:

;

;

.

.

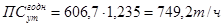

Производительность в фактический час в условном тоннаже (по годному):

;

;

;

;

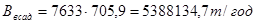

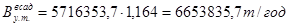

Годовой выпуск продукции по всаду:

;

;

.

.

Для расчета часовой производительности стана и производства проката в условном тоннаже необходимо учесть средний коэффициент трудности Ктрср, время работы и производительность оборудования. Производительность в фактический час в условном тоннаже (по годному):

;

;

;

;

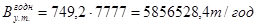

Производство проката в условном тоннаже (по годному):

;

;

.

.

Производство проката в условном тоннаже (по годному):

;

;

.

.

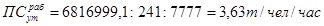

Производительность в условных тоннах на одного рабочего (по всаду):

;

;

;

;

Результаты расчета представлены в таблице 3. Отклонение по каждому показателю в таблице 3 определяется как разница между плановым и отчетным значением.

Таблица - 3 Показатели работы стана.

| Показатели | Условное обозначение | Отчет за прошлый год | План на следующий год | Отклонение (+), (-) | |

| абс. | отн. % | ||||

| 1. Календарный фонд времени, ч/год | ФКОБ | 8 760 | 8 760 | ||

| 2. Капитальные ремонты, ч/год | КРЕМ | ||||

| 3. Планово-предупредительные ремонты, ч/год | ППРЕМ | ||||

| 4. Номинальный фонд времени, ч/год | ФНОБ | ||||

| 5. Текущие простои, ч/год | ТП | ||||

| 6. Фактический фонд времени, ч/год | ФВ факт | ||||

| 7. Средний коэффициент трудности | КтрСР | 1,235 | 1,235 | ||

| 8. Средний расходный коэффициент Металла, т/т | КмСР | 1,164 | 1,164 | ||

| 9. Номинальная производительность стана в фактический час, т/ч | ПСНфакт | ||||

| 9.1 По годному, т/ч | ПСгодн | 606,1 | 606,7 | ||

| 9.2 По всаду, т/ч | ПСвсад | 705,9 | 706,2 | ||

| 9.3 В условном тоннаже, т/ч | ПСфУ. Т | 748,9 | 749,2 | ||

| 10. Фактический выпуск продукции по годному: ПС годн Ч ФВ факт | ВФ годн |

| 4718305,9 | ||

| 11. Производство проката в условном тоннаже, ПСфУ. Т Ч ФВ факт, т/год | В У. Т | 5716353,7 | 5856528,4 | ||

| 11.1 По годному, усл. т/год | В годн у. т | 5716353,7 | 5856528,4 | ||

| 11.2 По всаду, усл. тонн, т/год | В всад у. т | 6653835,7 | 6816999,1 | ||

| 12. Производительность в фактич. час в усл. тоннаже (по годному), т/ч | ПСфУ. Т | 871,8 | 872,2 | ||

| 13. Производительность в усл. тоннах на одного рабочего (по всаду), т/чел/час | ПСРабУ. Т | 3,62 | 3,63 |

3. Выполнение плана по сортаменту и браку

По данным таблицы 4 и исходных данных анализируется структура и причины возникновения брака. Особое внимание обращается на причины, обуславливаемые работой отделения нагревательных колодцев (ОНК). В выводах из этого анализа необходимо высказать собственные соображения о возможных путях устранения (или сокращения) брака из-за ОНК.

Таблица 4 - Брак по видам, т/год.

| Вид брака: | Количество забракованных слитков, т | Отклонение, (+), (-) | ||

| предыдущий год | планируемый год | |||

| отчет | план | абсол. | относ. % | |

| 7.1 Из-за нагрева (25-45 %) | ||||

| 7.2 Кривизна раската (25-45 %) | ||||

| 7.3 Рванины (25-45 %) | ||||

| 7.4 Обезличено (25-45 %) | ||||

| 7.5 Закат (25-45 %) | 15,6 | 8,6 | ||

| 7.6 Нарушение профиля (25-45 %) | ||||

| 7.7 Отслоение, трещины (25-45 %) | 2,2 | |||

| 7.8 Из-за раскроя, недокат (25-45 %) | 3,3 | |||

| Итого |

П 7.1 Уменьшить на 25 %, за счет достижения оптимальной температуры металла для прокатки. П.7.2 Уменьшить на 25 % за счет упрочнения валков. П.7.3 Уменьшить на 25 % за счет равномерности нагрева.

Далее планируется выполнение плана по производству в натуральном и условном тоннаже, рассчитываются проценты выполнения и перевыполнения плана. Для более глубокого анализа причин отклонений фактического объема производства от запланированного рассчитываются отклонения за счет изменения времени работы оборудования и его производительности.

Отклонения в выпуске ± ∆В Т. Ф за счет изменения ∆ТФ фактического времени работы оборудования:

± ∆В Т. Ф = (Т Ф. О - Т Ф. П) Ч Р П;

где Т Ф. О и Т Ф. П - фактическое время работы стана по отчету и по плану, соответственно, ч/год;

Р П - плановая часовая производительность стана, т/ч.

± ∆В Т. Ф = (7777-7633) Ч 607=87408 т/год;

Отклонения в выпуске продукции за счет изменения часовой производительности стана:

± ∆В Р = (РО - Р П) Ч Т Ф. О;

где РО - часовая производительность стана по отчету, т/ч.

± ∆В Р = (607-607) Ч7633=0 т/год;

Коэффициент экстенсивной загрузки (КЭ) оборудования определяется отношением фактического времени работы стана к календарному:

КЭ = ФВ/КВ;

Кпл Э = 7633/8419=0,91;

Котч Э = 7777/8419=0,92;

Коэффициент интенсивности загрузки (КИ) - отношением часовой производительности стана в данном периоде к технической ее норме:

К И = ПС/ТН;

Котч И = 607/617=0,984;

Кпл И = 607/617=0,984;

От уровня организации рабочих мест, обоснованного определения их количества и специализации, согласования их работы во времени, рациональности расположения на производственной площади существенно зависят конечные результаты работы предприятия. Именно на рабочих местах осуществляется непосредственное взаимодействие материальных, технологических и трудовых факторов производства.

Более глубокая специализация рабочих мест дает возможность применения высокопроизводительного оборудования, обеспечивает рост производительности труда и повышает качество продукции.

Таким образом, улучшение производственной структуры обеспечивает уменьшение объемов внутрицеховых перевозок, сокращение длительности производственного цикла изготовления продукции, улучшение условий труда, высокий уровень загрузки оборудования, рост производительности труда, снижение себестоимости продукции.

Движение предметов труда внутри цехов и между ними образуют производственные потоки, которые организуются в соответствии с типом, особенностями и масштабом производства в каждом из них. При этом выдерживаются маршруты движения различных потоков, согласованные во времени и пространстве на основе закономерностей конкретного производства. Сокращение затрат времени на транспортировку, складирование достигается механизацией и автоматизацией вспомогательных операций, а также применением системы оперативного планирования с использованием ЭВМ, позволяющей подавать заготовки точно во время, определенное графиком производственного цикла.

Все перечисленные выше факторы приводят к повышению эффективности производства - снижению себестоимости продукции, повышению ее качества и росту производительности труда.

Организация работы печи

Производительность нагревательной печи:

где Q - вес металла, одновременно находящегося в рабочем пространстве печи, т;

Т0 - основное (технологическое) время нагрева металла, ч.

Т0 = 1,25 часа.

где n - количество изделий, n = 4 штуки;

g - вес одного изделия, g = 168 кг.

Годовая производительность печи:

Ргод = Рr · Тф,

где Тф - фактическое время работы оборудования, ч

Тф = А · n · tсм - (Тпр+ Тт. р.)

где А - количество рабочих дней в году, А = 365 дней;

n - количество рабочих смен в сутках, n = 2;

tсм - продолжительность смены, tсм = 12 часов;

Тпр. - суммарная продолжительность простоев; Тпр. =2282,08 часов;

Тт. р - суммарная продолжительность текущих ремонтов за год,

Тт. р . = 81,5 часов;

Кт.п. - коэффициент, учитывающий простои оборудования, (0,94 - 0,96).

Тф = 365 ·2 ·12 - (2282,08 + 81,5) = 6396,42 ч.

Таким образом, предусматривается непрерывный цикл.

Годовая производительность печи:

Ргод = 0,537·6396,42 = 3420,4 т/год.