Контролю полуфабрикатов

| Контролируемый параметр | Вид контроля | Требования к контролю |

| 1. Наружный диаметр (D н), внутренний диаметр (D в) | Измерительный | Измерение D н и D в с обоих концов трубы. Измерение D в производится при поставке труб по внутреннему диаметру. |

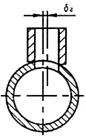

| 2. Толщина листа, стенки трубы (S н) | То же | Измерение S н с обоих концов трубы не менее чем в двух сечениях. Измерение S н листа не менее чем в двух сечениях (по длине, ширине) с каждой стороны листа. |

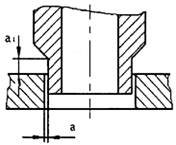

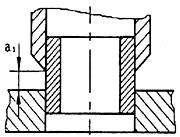

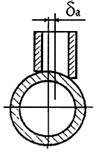

| 3. Овальность трубы (а) | То же | Измерение размера " а " с обоих концов трубы. |

| 4. Кривизна трубы (б) | То же | Измерение кривизны на участке 1 м в двух сечениях по длине. |

| 5. Длина трубы, листа (L) | То же | Измерение не менее 3 труб (листов) из партии. |

| 6. Ширина листа (В) | То же | Измерение не менее 3 листов от партии |

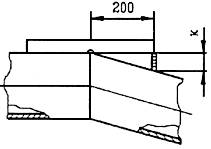

| 7. Трещины, плены, рванины, закаты, раковины, расслоения | Визуальный | Осмотр наружной поверхности невооруженным глазом; осмотр внутренней поверхности труб невооруженным глазом (при наличии доступа) и с помощью перископа, эндоскопа и пр. Разрешается вырезка контрольных образцов длиной 200 мм в количестве не менее 2 шт. и их осмотр после разрезки. |

Примечания:

1. Контролю по п. 1+4 подлежат не менее 50% труб (листов) от партии.

2. Контролю по п. 7 подлежит не менее 10% длины каждой трубы (площади поверхности листа).

6.3.6. Визуальный и измерительный контроль качества материала полуфабрикатов, заготовок, деталей и изделий проводится согласно Программе (плану, инструкции) входного контроля (приложение Б). В Программах должны указываться контролируемые параметры и способы их контроля. Объемы контроля контролируемых параметров выбираются согласно требованиям стандартов, ТУ, НД или ПТД, а в случае отсутствия требований к объемам контроля в этих документах объем контроля устанавливается согласно требованиям настоящего документа.

6.4. Порядок выполнения визуального и измерительного

контроля подготовки и сборки деталей под сварку

6.4.1. При подготовке деталей под сварку необходимо контролировать:

- наличие маркировки и/или документации, подтверждающей приемку полуфабрикатов, деталей, сборочных единиц и изделий при входном контроле;

- наличие маркировки изготовителя материала на деталях, подготовленных под сварку;

- наличие удаления механическим путем зоны термического влияния в месте термической (огневой) резки заготовок (необходимость должна быть указана в конструкторской или технологической документации);

- геометрическую форму обработанных кромок, в т.ч. при подготовке деталей с различной номинальной толщиной стенки;

- геометрическую форму обработанных внутренних поверхностей кольцевых деталей;

- форму подкладных пластин (колец) и расплавляемых вставок;

- наличие заварки разъема подкладной пластины (кольца), качество шва заварки подкладной пластины (кольца), а также наличие зачистки шва заварки разъема подкладной пластины (кольца);

- чистоту (отсутствие визуально наблюдаемых загрязнений, пыли, продуктов коррозии, влаги, масла и. т.п.), подлежащих сварке (наплавке) кромок и прилегающих к ним поверхностей, а также подлежащих неразрушающему контролю участков материала.

6.4.2. При сборке деталей под сварку визуально необходимо контролировать:

- правильность установки подкладных пластин (колец);

- правильность установки временных технологических креплений;

- правильность сборки и крепления деталей в сборочных приспособлениях;

- правильность расположения и количество прихваток и их качество;

- правильность установки приспособлений для поддува защитного газа;

- правильность нанесения активирующего флюса и защитной флюс-пасты;

- наличие защитного покрытия от брызг расплавленного металла на поверхности деталей из аустенитных сталей, свариваемых ручной дуговой и полуавтоматической (автоматической) сваркой плавящимся электродом в среде защитного газа;

- чистоту кромок и прилегающих к ним поверхностей деталей.

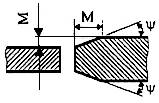

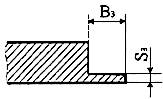

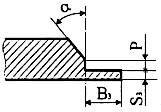

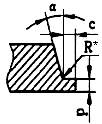

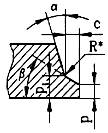

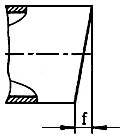

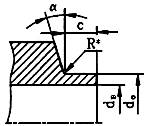

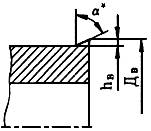

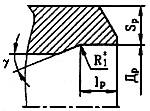

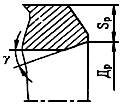

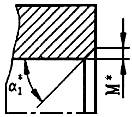

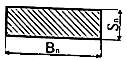

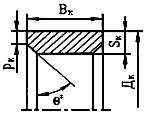

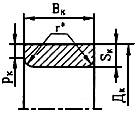

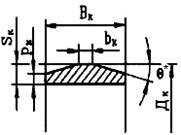

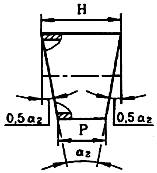

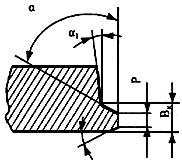

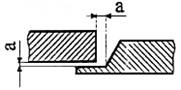

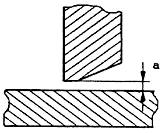

6.4.3. Измерительный контроль при подготовке деталей под сварку (рисунок 2) осуществляется для проверки:

- размеров разделки кромок (углы скоса кромок, толщина и ширина притупления кромок разделки);

Примечание: радиусы округления размером до 1,0 мм в местах перехода поверхностей разделки, а также размер скоса внутренней кромки, выполняемый для улучшения условий выявления непровара в корне шва при радиографическом контроле, измерению не подлежат.

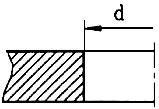

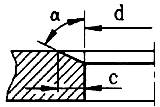

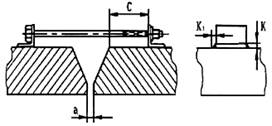

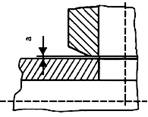

- размеров (диаметр, длина, угол выхода резца) расточки (раздачи) концов труб по внутреннему диаметру;

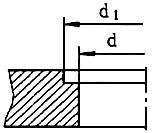

- размеров подкладных пластин (колец) и расплавляемых вставок (ширина, толщина, углы скоса, диаметр);

- размеров элементов секторных отводов;

- перпендикулярности торцов подготовленных под сварку цилиндрических деталей к их образующим;

- минимальной фактической толщины стенки цилиндрической детали после расточки по внутреннему диаметру;

- размеров отверстий под штуцер (патрубок) и обработки кромок в трубе (коллекторе, корпусе);

- толщины и ширины подкладки в замковом соединении;

- ширины зоны механической зачистки наружной и внутренней поверхностей деталей и шероховатости поверхностей кромок и прилегающих поверхностей деталей, в том числе места зачистки шва разъема остающейся подкладной пластины (кольца).

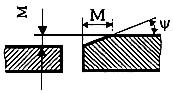

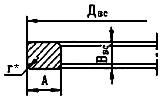

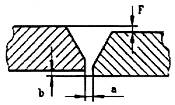

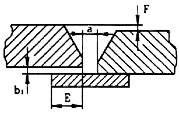

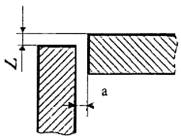

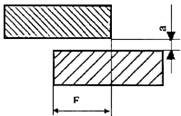

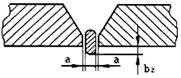

6.4.4. Измерительный контроль соединений, собранных под сварку (рисунок 3), включает проверку:

- размеров швов приварки временных технологических креплений;

- расстояния технологического крепления от кромки разделки и расположения креплений по длине (периметру) соединения (при необходимости, в случае если в технической документации оговорено расстояние между соседними креплениями);

- величины зазора в соединении, в т.ч. между деталью и подкладной пластиной (кольцом);

- размера смещения кромок (внутренних и наружных) собранных деталей;

- размера перекрытия деталей в нахлесточном соединении;

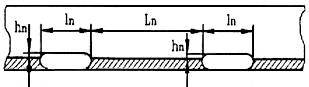

- размеров (длина, высота) прихваток и их расположения по длине (периметру) соединения (при необходимости, в случае, если это оговорено технической документацией, также расстояния между соседними прихватками);

- размера зазора в замке расплавляемой проволочной вставки;

- размера перелома осей цилиндрических деталей трубы и плоскостей плоских деталей (листов);

- размера несоосности осей штуцера и отверстия в корпусе (трубе);

- размера несовпадения (отклонения) осей в угловых соединениях труб;

- размеров ширины зоны нанесения защитного покрытия на поверхностях деталей;

- геометрических (линейных) размеров узла, собранного под сварку (в случаях, оговоренных ПКД).

а)

а)

|  б)

б)

|  в)

в)

|

г)

г)

|  д)

д)

|  е)

е)

|

ж)

ж)

|  з)

з)

|  и)

и)

|

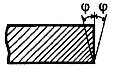

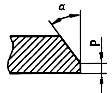

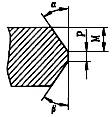

а) I-образная разделка кромки (без скоса кромки); б) V-образная односторонняя разделка кромки; в) V-образная двухсторонняя разделка кромки; г), д) подготовка к сварке стыкового соединения деталей, значительно отличающихся по толщине; е), ж) подготовка к сварке замкового соединения; з) У-образная разделка кромки; и) V-образная двухскосная разделка кромки

Рисунок 2, лист 1 - Размеры, контролируемые измерением при подготовке деталей под сварку

к)

к)

|  л)

л)

|  м)

м)

|

н)

н)

|  п)

п)

|  р)

р)

|

с)

с)

|  т)

т)

|  у)

у)

|

_______________

* Размер измерению не подлежит, обеспечивается режущим инструментом и оценивается визуально.

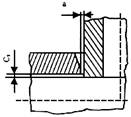

к) отклонение от перпендикулярности торца трубы; л) подготовка кромок штуцера Ду 10-65; м) I-образная разделка с присадочным выступом; н) цилиндрическая расточка (раздача) концов труб по внутреннему диаметру; п) коническая расточка труб по внутреннему диаметру; р) притупление внутренней кромки трубы; с) подкладная остающаяся пластина; т), у) подкладное стальное остающееся кольцо;

Рисунок 2, лист 2 - Размеры, контролируемые измерением

при подготовке деталей под сварку

ф)

ф)

|  х)

х)

|  ц)

ц)

|

ч)

ч)

|  ш)

ш)

|  э)

э)

|

ю)

ю)

|

ф) подкладное стальное остающееся кольцо; х), ц), ч) рассверловка отверстия под штуцер (патрубок) в корпусе (трубе, коллекторе); ю) - разделка кромок под автоматическую сварку в среде защитных газов

Рисунок 2, лист 3 - Размеры, контролируемые измерением при подготовке деталей под сварку

а)

а)

|  б)

б)

|  в)

в)

|

г)

г)

|  д)

д)

|  е)

е)

|

ж)

ж)

|  и)

и)

|  к)

к)

|

а) стыковое соединение; б) стыковое соединение с остающейся подкладной пластиной (кольцом); в) стыковое замковое соединение; г) тавровое соединение; д) угловое соединение; е) нахлесточное соединение; ж) стыковое соединение с расплавляемой вставкой; и) угловые соединения штуцеров

Рисунок 3, лист 1 - Размеры, контролируемые при сборке соединения под сварку

л)

л)

|  м)

м)

|

н)

н)

|  п)

п)

|

|

л) соединение с приварными элементами временных креплений; м) соединение с несоосностью осей штуцера и корпуса; н) соединение с несоосностью осей в угловых соединениях труб; п) соединение с переломом осей цилиндрических деталей; р) прихватки соединения

Рисунок 3, лист 2 - Размеры, контролируемые при сборке соединения под сварку

с)

с)

|  т)

т)

|

с), т) тройниковое (угловое) соединение;

Рисунок 3, лист 3 - Размеры, контролируемые при сборке соединения под сварку

6.4.5. Визуальному и измерительному контролю подготовки и сборки деталей под сварку подлежат не менее 20% деталей и соединений из числа представленных к приемке.

Объем выборочного контроля качества подготовки и сборки деталей под сварку может быть увеличен или уменьшен в зависимости от требований НД, ПТД и ПКД или по требованию заказчика.

При выявлении отклонений от требований рабочих чертежей и/или ПТД, которые могут привести к ухудшению качества сварных соединений, объем выборочного контроля должен быть увеличен вдвое для группы однотипных деталей (соединений). Если при дополнительном контроле вторично будут выявлены отклонения от требований конструкторской документации и/или ПТД, то объем контроля для группы деталей, подготовленных к приемке, должен быть увеличен до 100%.

Детали, забракованные при контроле, подлежат исправлению. Собранные под сварку соединения деталей, забракованные при контроле, подлежат разборке с последующей повторной сборкой после устранения причин, вызвавших их первоначальную некачественную сборку.

6.4.6. Визуальный контроль удаления материала, подвергнутого термическому влиянию во время резки термическими способами (газовая, воздушно-дуговая, газо-флюсовая, плазменная и др.) проводится на каждой детали, подвергавшейся резке.

На кромках разделки не должно быть следов резки (для деталей из низкоуглеродистых, марганцовистых и кремнемарганцовистых сталей) и следов разметки (кернение), нанесенной на наружной поверхности деталей после резки.

6.4.7. Требования к выполнению измерительного контроля при подготовке деталей под сборку приведены в таблице 3, а при сборке соединений под сварку - в таблице 4.

Таблица 3