Оформление отчета

Отчет должен представлять собой 15-20 страниц машинописного текста (интервал - 1,5, шрифт 14 Times New Roman) на бумаге формата А4. Отчет должен быть переплетен и иметь титульный лист, оформленный по форме (см. Приложение).

Нумерация страниц отчета должна быть сквозной.

Все описания должны сопровождаться рисунками, эскизами, схемами. Рисунки следует размещать непосредственно после ссылки на них в тексте отчета.

Цифровой материал, помещенный в отчете, рекомендуется оформлять в виде таблиц.

В содержании (оглавлении) последовательно перечисляют заголовки разделов и указывают страницы отчета.

Приводится список использованной литературы.

К отчету в виде приложения подшивается собранная на предприятии технологическая документация в соответствии с выданным индивидуальным заданием.

Содержание отчета по ознакомительной практике

1. Введение (1-2 стр.). Общая характеристика завода, его продукция с основными техническими параметрами.

2. Структура завода, схема управления предприятия (2-3 стр.).

3. Характеристика основных цехов, схема управления цехом (4-5 стр.).

4. Индивидуальное задание.

5. Рабочее место (2-3 стр.). Назначение, устройство и органы управления выбранной единицы оборудования, виды выполняемых работ.

6. Техника безопасности на рабочем месте.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ Российской Федерации

ФЕДЕРАЛЬНОЕ Государственное БЮДЖЕТНОЕ

Образовательное учреждение высшего образования

«ТЮМЕНСКИЙ государственный НЕФТЕГАЗОВЫЙ университет»

Институт промышленных технологий и инжиниринга

Кафедра: «Материаловедение и технология конструкционных материалов»

|

|

ОТЧЕТ

ПО УЧЕБНОЙ ПРАКТИКЕ

ВЫПОЛНИЛ:студент 1 курса гр. МТб-15-1

Васильев А.Е.

ПРОВЕРИЛ: старший преподаватель

Золотарева Е.В.

Место прохождения практики: ООО «Тюменьстальмост»

Срок прохождения практики: с 13.06.16 по 10.07.16

Тюмень, 2016

СОДЕРЖАНИЕ

ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ

ИСТОРИЯ ЗАВОДА

ХАРАКТЕРИСТИКА ОСНОВНЫХ ЦЕХОВ ПРЕДПРИЯТИЯ

ХАРАКТЕРИСТИКА ВЫПУСКАЕМОЙ ПРОДУКЦИИ И РЕАЛИЗАЦИЯ ПРОДУКЦИИ

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

2.1 ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС НА ДЕТАЛЬ (найти понятия: технологический процесс, МК - маршрутная карта, ОКмо – операционная карта механической обработки на одну из операций, применяемых в технологическом процессе, ОКтк - операционная карта технического контроля)

2.2 МЕТАЛЛОРЕЖУЩИЙ СТАНОК. Устройство станка, техническая характеристика, использование данного типа станка на производстве (по заданию преподавателя)

2.3 ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА (для выбранного станка)

2.4 РЕЖУЩИЙ ИНСТРУМЕНТ на данный станок, применяемый на одной из операций

2.5 ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ (КАЛИБР, ШАБЛОН, СКОБА)

2.6 ОСНОВНЫЕ ПРАВИЛА БЕЗОПАСНОЙ РАБОТЫНА ДАННОМ ТИПЕ СТАНКОВ И УКАЗАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА СТАНКЕ

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

ПРИЛОЖЕНИЯ

Индивидуальное задание.

Технологический процесс на деталь.

Технологический процесс (сокращенно ТП) — это упорядоченная последовательность взаимосвязанных действий, выполняющихся с момента возникновения исходных данных до получения требуемого результата.

Маршрутная карта (МК) является составной и неотъемлемой частью комплекта технологических документов (далее - документов), разрабатываемых на технологические процессы изготовления или ремонта изделий и их составных частей.

|

|

Формы МК, установленные настоящим стандартом, являются унифицированными и их следует применять независимо от типа и характера производства и степени детализации описания технологических процессов.

При операционном описании технологического процесса маршрутная

карта (МК) выполняет роль сводного документа, в котором указывается адресная информация (номер цеха, участка, рабочего места, операции), наименование операции, перечень документов, применяемых при выполнении

операций, технологическое оборудование и трудозатраты.

Операционная карта технического контроля (ОКТК). Ее цель – описание содержания технологической операции ТК с указанием содержания и последовательности переходов, методов и приемов их выполнения, а также данных о средствах контроля (приспособлениях, приборах и инструментах). В ОКТК указывают нормы времени, а также объем контроля и его периодичность. ОКТК разрабатывают, как правило, для сложных операций контроля с большим числом переходов.

2.2 Металлорежущий станок

16К20Ф3 Станок токарный патронно-центровой с числовым программным управлением (ЧПУ) Рис. 1

Назначение: Токарная обработка деталей типа тел вращения в замкнутом полуавтоматическом цикле.

Станок предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении.

|

|

Токарный станок 16К20Ф3 сконструирован на базе токарно-винторезного станка 16К20, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована также конструкция.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СТС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Область применения: Мелкосерийное серийное производство.

Класс точности П по ГОСТ 8—82.

Вид климатического исполнения по ГОСТ15150—69: УХЛ4.

В зависимости от заказа станки поставляются с основанием под транспортер стружкоудаления и комплектуются транспортером или с основанием без окна для транспортера стружкоудаления и не комплектуются транспортером.

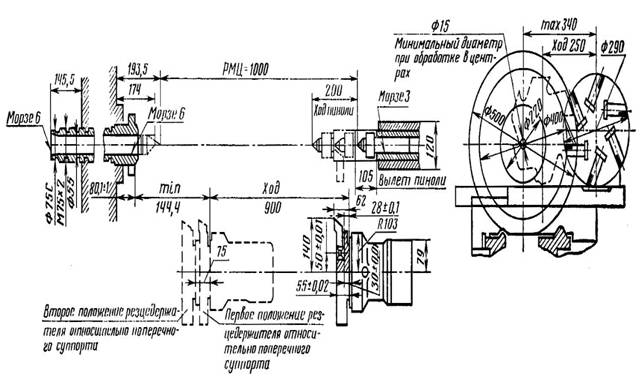

На рис. 2 графически представлены технологические возможности станка 16К30Ф3 исходя из взаимного положения рабочих органов в конечных рабочих положениях. Шпиндель имеет фланцевый конец с условным размером 6 по ГОСТ 12593-72 (с поворотной шайбой) и отверстие с конусом Морзе 6. Наибольший диаметр прутка, проходящего через шпиндель, равен 50 мм. Максимальная высота державки резца равна 25 мм. Повторная шестипозиционная револьверная головка станка 16К20Ф3 с горизонтальной осью поворота, параллельной оси шпинделя, имеет на поперечных салазках два смещенных на 75 мм вдоль оси одно относительно другого рабочих положения, в каждое из которых она может быть переставлена по мере  необходимости.

необходимости.

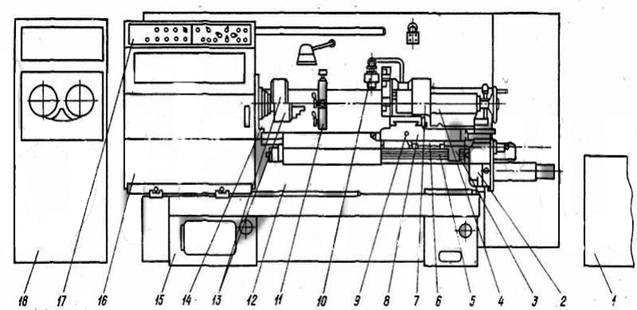

Рис. 1(Общий вид токарного станка 16К20Ф3)

Рис. 2 (Габарит рабочего пространства токарного станка с ЧПУ 16К20Ф3)

Рис. 2 (Габарит рабочего пространства токарного станка с ЧПУ 16К20Ф3)

Основными узлами станка мод. 16К20Ф3 (рис. 3) являются основание 15, передняя (шпиндельная) бабка 14, станина 12, суппорт с кареткой 8, поворотный резцедержатель 7 и задняя бабка 4.

Основание станка представляет собой монолитную отливку. На нем устанавливается станина. Внутри основания слева помещается электродвигатель привода главного движения. В средней части основания расположен стружкосборник. В первом отсеке смонтирован насос охлаждения и размещена емкость для СОЖ.

Станина станка выполняется коробчатой формы с поперечными ребрами П-образного профиля. Важной частью станины являются направляющие, по которым перемещаются каретка суппорта и задняя бабка. В правой части станины крепится привод продольной подачи 2.

Передняя бабка закреплена на левом конце станины, и в ней находится коробка скоростей станка. Основной частью коробки скоростей является шпиндель, на который устанавливается патрон 13. Шпиндель смонтирован в двух конических роликоподшипниках. В передней бабке монтируется также датчик резьбонарезания.

Поворотный резцедержатель имеет горизонтальную ось вращения и размещается на поперечном суппорте. На нем смонтирована съемная инструментальная головка, на которой одновременно можно установить 6 резцов-вставок или 3 инструментальных блока. Поворот резцедержателя осуществляется по программе или по команде от пульта 17 станка. Поворот и зажим резцедержателя при наладке станка осуществляются вручную.

Задняя бабка служит для поддержания обрабатываемой заготовки в центрах. Она имеет пневматическое устройство, облегчающее перемещение ее по направляющим станины и предотвращающее их износ.

Приводы поперечной и продольной подач станка состоят из приводных шаговых двигателей с гидроусилителями-моментов, одноступенчатых редукторов и шариковых передач винт - гайка с винтами 9 и 6. Предусмотрена возможность установки датчиков обратной связи.

Станок имеет неподвижное и подвижное ограждения. Подвижное

ограждение 16 снабжено прозрачным экраном, предохраняющим от попадания стружки и позволяющим производить наблюдение за ходом обработки.

Для обработки длинных заготовок используется люнет 11. Подвод СОЖ в зону резания производится по команде с программы или с пульта управления станка через устройство 10. Настройка нулевого положения производится в узле 5 с использованием конечного выключателя 3.

Гидропривод станка включает в себя гидростанцию 1, гидроусилитель моментов продольного хода каретки, гидроусилитель моментов поперечного хода суппорта и магистральные трубопроводы, соединяющие между собой гидравлические узлы и аппаратуру. Гидростанция состоит из регулируемого насоса с приводным электродвигателем, резервуара для масла емкостью 200 л, элементов фильтрации и охлаждения рабочей жидкости и контрольно-регулирующей аппаратуры. В резервуар заливается предварительно отфильтрованное минеральное масло марки «Турбинное 22п», уровень его не должен быть ниже контрольной отметки на маслоуказателе. Предохранительный клапан регулируемого насоса настраивается на давление Р = 40-50 кгс/см2 (3,92- 4,90 МПа).

При работе станка крутящий момент с вала шагового электродвигателя через муфту передается на входной вал гидроусилителя. При отработке шаговым двигателем определенного числа импульсов происходит поворот входного вала гидроусилителя и смещение следящего золотника гидроусилителя на соответствующую величину. Масло от насоса гидростанции под давлением поступает через щели следящего золотника и распределительный диск и воздействует на поршни ротора гидроусилителя, который поворачивает выходной вал пропорционально величине открытия щелей. Величина поворота выходного вала гидроусилителя соответствует числу импульсов, поданных на шаговый двигатель, а скорость- частоте их следования. Таким образом происходит синхронное вращение ротора шагового двигателя, выходного вала гидроусилителя с крутящим моментом, необходимым для перемещения рабочих органов.

Устройство числового программного управления смонтировано в отдельном шкафу 18.

Рис. 3(Общий вид, модель)

Рис. 3(Общий вид, модель)