Вопрос № 2

В строительстве ежегодно потребляется большое количество каменных материалов: щебня, гравия и песка. Большая часть этих материалов используется на приготовление бетона. Добыча песка и гравия производится в естественных отложениях механическим или гидравлическим способом, а щебня — из естественного камня путем дробления взорванных скальных пород. [1,с.18]

Создание щековой дробилки классической конструкции американским инженером Э. Блеком в 1859 г. позволило вывести производство дробленных (фракционированных) каменных материалов на качественно новый уровень развития. Именно с появлением промышленных образцов дробилок раздавливающего действия связано значительное увеличение объемов производства щебня и гравия для бетонных и дорожных работ. Как в наше время, так и более ста лет назад щековые дробилки применялись для крупного и среднего дробления каменных пород средней и высокой прочности. [2, с.46]

В основном щековые дробилки используются в составе дробильных комплексов на первичных, а в некоторых случаях вторичных стадиях дробления. В щековой дробилке каменные материалы разрушаются в рабочей камере, состоящей из подвижной щеки, неподвижной щеки (дробящие плиты) и стенок корпуса. Подвижная щека совершает колебательные движения, надавливает на измельчаемый материал, подаваемый через загрузочное отверстие в рабочую камеру. При сближении подвижной дробящей плиты с неподвижной плитой происходит разрушение дробимого материала. Поверхность дробящих плит обычно выполняют рифлеными, а на стенки рабочей камеры устанавливают защитные пластины из чугуна либо износостойкой стали.

Щековые дробилки относятся к агрегатам цикличного действия. Максимальное нагружение рабочих органов происходит при сближении подвижной плиты с неподвижной плитой - холостой ход рабочих органов при отводе подвижной плиты. Рабочий и холостой ход подвижной плиты создает неравномерную нагрузку на электрический двигатель. Для выравнивания неравномерности нагрузки применяют массивные маховики. В современных моделях щековых дробилок зачастую маховик выполняется в виде массивного ведомого шкива.

В щековых дробилках с простым ходом подвижной плиты каменные материалы разрушаются методом раздавливания. Исходная крупность обрабатываемого материала составляет 800-1300 мм.

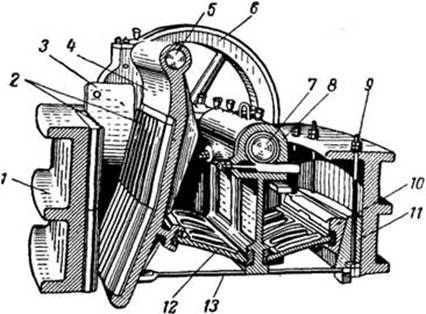

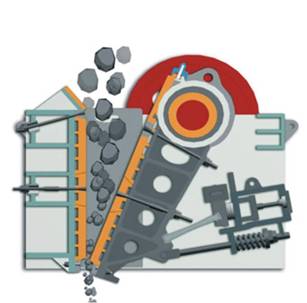

На рисунке 1 представлена схема современной щековой дробилки с простым ходом подвижной плиты. Как видно из схемы конструкция современной щековой дробилки во многом напоминает представленную камнедробильную машину завода «Грузон». [2, с. 48-53]

Рисунок 1 - Схема щековой дробилки с простым движением щеки: 1 – стенка корпуса, 2 – боковая щека, 3 – подвижная щека, 4 – ось, 5 – вал, 6 – шатун,7 – ременная передача, 8 – электродвигатель, 9 – пружина, 10 – тяга, 11 – упор, 12,13 – распорная плита, 14,15 – дробящие плиты,5 – вал, 16 – фрикционная муфта, 17 – шкив – маховик, 18 – маховик [2]

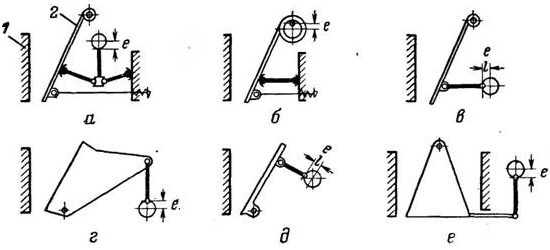

Рабочими элементами щековых дробилок являются две щеки (Рисунок 2): неподвижная и качающаяся. Щеки образуют пасть. Материал поступает в пасть сверху. При сближении щек куски материала разрушаются, а при расхождении измельченный материал высыпается через нижнюю щель пасти. Подвижную щеку подвешивают на оси за верхний конец как показано на рисунке 2 а, б, в, е, либо за нижний - рисунок 2 г, д. [12]

При верхнем подвесе наибольший размах совершает нижний конец подвижной щеки. Ширина щели в процессе работы дробилки изменяется. Гранулометрический состав выходящего через эту щель измельченного материала различен. [12]

Рисунок 2 - Варианты подвеса и привода подвижной щеки:

а - верхний подвес и вертикальный шатун; б - верхний пол вес на эксцентриковом валу; в - верхний подвес и горизонтальный шатун; г - нижний подвес и вертикальный шатун; д - нижний подвес и горизонтальный шатун; е - верхний подвес двусторонней щеки и вертикальный шатун; е - эксцентриситет. [12]

При нижнем подвесе наибольшее качание совершает верхний конец подвижной щеки. Нижний конец щеки зафиксирован осью, поэтому ширина выходной щели остается постоянной. Это позволяет получать продукт с более однородным гранулометрическим составом. Однако в результате постоянства ширины выходной щели создаются застойные зоны в нижней части пасти дробилки. Это затрудняет выход измельченного материала, снижает производительность и повышает расход энергии на единицу готового продукта. Поэтому щековые дробилки с нижней опорой подвижной щеки изготовляют небольшой производительности и применяют в основном для исследовательских целей. Наиболее широкое распространение получили щековые дробилки с вариантами подвеса и приводами подвижной щеки, показанными на рисунке 2 а, б. На рисунке 3 представлена щековая дробилка с верхним подвесом и простым качанием подвижной щеки, передняя стенка щековой дробилки условно снята. [12]

Рисунок 3 - Щековая дробилка с верхним подвесом и простым качанием щеки:

1 - станина; 2 - броневые плиты; 3 - распорные клинья; 4 - подвижная щека; 5 - ось качания щеки; 6 - маховик; 7 - эксцентриковый вал; 8 - шатун; 9 - подъемный винт; 10 - подвижной клин; 11 - упорный клии; 12 - нажимные плиты; 13 - тяга. [12]

Дробилка состоит из литой или сварной станины, броневых плит, подвижной щеки, подвешенной на оси, маховика, шатуна, установленного на эксцентриковом валу, винта для подъема клина, нажимных плит изображенных на рисунке 4 и тяги, обеспечивающей контакт между подвижной щекой, нажимными плитами, шатуном и упорным клином. Зоной измельчения является пасть, образованная передней торцевой и боковыми стенками станины и подвижной щекой. Для уменьшения износа станины и подвижной щеки, а также для измельчения материала на рабочие поверхности устанавливают броневые плиты и клинья. Плиты и клинья изготовляют из износостойкой стали или закаленного чугуна.

Наибольшему износу подвергается нижняя часть зоны измельчения плиты. Для увеличения срока службы эти плиты изготовляют таким образом, чтобы по мере износа нижней части плиты ее можно было перевернуть верхним концом вниз. Сечение рабочих плоскостей этих плит изготовляют с продольными выступами треугольной формы. Процесс разрушения материала происходит в период движения подвижной щеки в направлении неподвижной. При обратном ходе измельченный материал высыпается через нижнюю щель. [12]

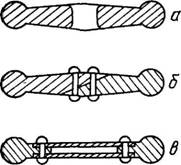

Рисунок 4 - Нажимные плиты:

a - ослабленная; б - со срезом заклепок; в - с ослабленными планками. [12]

Крупность получаемого материала регулируют, изменяя ширину выходной щели с помощью специальных клиньев, и винта, либо заменяя одну из нажимных плит. Чтобы избежать поломки сложных и дорогостоящих деталей машины при случайном попадании в нее посторонних предметов (куски рельс, кувалды и т. п.), предусматривают преднамеренный выход из строя простейших деталей. В щековой дробилке такой деталью является одна из нажимных плит (Рисунок 4), которая при перегрузке ломается, либо, если плита клепаная, срезаются заклепки. Плиты с клепками предпочтительнее, так как после поломки их можно использовать повторно.

В щековой дробилке с простым качанием щеки на один рабочий ход приходится один холостой. Это создает неравномерность работы дробилки и ее привода. Подвижная щека, а следовательно, все детали дробилки нагружены только во время движения подвижной щеки к неподвижной, т. е. когда идет разрушение измельчаемого материала. При возвратном движении щека никакой нагрузки не несет. Таким образом, подвижная щека имеет рабочий и холостой ходы. Холостой ход подвижной щеки уменьшает рабочее время дробилки почти в два раза, и чтобы выровнять нагрузку на двигатель и на рабочие части машины, необходимо установить на приводном валу массивный маховик. Маховик аккумулирует энергию во время холостого хода щеки и отдает ее во время рабочего. Это смягчает неравномерность нагрузки на двигатель и детали, но не устраняет основного недостатка машины - холостого хода щеки. [12, с.12]

Были предприняты попытки создать щековую дробилку без холостого хода щеки (Рисунок 2е), но такие машины оказались громоздкими и в технике измельчения не получили распространения. [12, с.23]

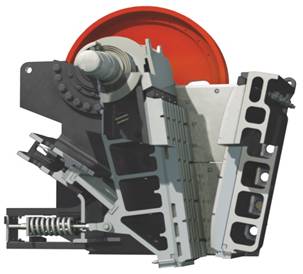

Основные отличия современной машины, изображенной на рисунке 5, выражены, прежде всего, в устройстве защиты от поломок оборудования в случае попадания в рабочую камеру не дробимых включений. Также в современной щековой дробилке предусмотрена возможность быстрой замены пластин рабочих плит, а также износостойкой футеровки стенок рабочей камеры (защитная броня крепится к стенкам рабочей камеры посредством болтов). Также современные щековые дробилки оснащаются устройством регулировки разгрузочной щели. Появление пружинных либо фрикционных предохранительных устройств в качестве обязательного оснащения современных щековых дробилок, прежде всего, связанно с развитием приводных электрических двигателей. [12]

Рисунок 5. - Щековая дробилка с простым движением щеки. [9]

Камнедробильная машина завода «Грузон» не имела отдельного предохранительного устройства, так как привод рабочих органов дробилки осуществлялся плоскоременной передачей большой длины от вала отбора мощности стационарной паровой машины или локомобиля. Таким образом, защита оборудования от поломок, вызванных попаданием в рабочую камеру не дробимых включений, обеспечивалась за счет проскальзывания приводных ремней.

Итак, щековые дробилки - машины измельчения цикличного действия, предназначенные в основном для грубого (крупного) дробления твердых материалов преимущественно методом раздавливания. [2]

Вопрос № 12