Основной принцип работы размольных машин – измельчать твердые материалы только до требуемых размеров, не затрачивая энергию на излишнее измельчение. Исходя из этого принципа, формулируется большинство требований к размольным машинам:

- получение измельченного твердого материала заданного гранулометричес-кого состава (частный случай – равномерность измельчения, конечные зерна одинакового размера);

- возможность регулирования степени измельчения;

- минимум пылеобразования;

- немедленное удаление из рабочей зоны зерен, уже достигших заданного размера (т.е. недопустимость их дальнейшего измельчения – бесполезного, а для ряда потребителей – просто неприемлимого).

Есть и другие требования, не имеющие прямого отношения к основному принципу. Одно из них связано с износом узлов и деталей размольной машины, поскольку в рабочих условиях большие усилия действуют не только на измельчаемый ТМ, но и на упомянутые узлы и детали. Поэтому необходимо предохранить от поломки наиболее ответственные и трудносменяемые узлы, а для некоторых размольных машин – даже провоцировать поломки определенных (быстро изнашиваемых и легко доступных для замены) узлов и деталей при возникновении особо жестких условий работы.

И еще одно очевидное требование, относящееся и к другим технологичес-ким аппаратам: минимальные затраты энергии при заданной производитель-ности или максимальная производительность при заданных затратах энергии.

Технологические моменты, характерные для отдельных размольных машин.

В зависимости от применяемого способа измельчения и конструктивных признаков дробильные машины подразделяются на следующие группы: щековые, конусные, валковые и молотковые дробилки.

для дробления первичного сырья (руд и горных пород) в основном применяют дробилки двух типов – щековые и конусные; ограниченно применяются валковые и молотковые дробилки. Щековые дробилки применяются также для дробления бетонных и железобетонных отходов (образующихся, например, при сносе старых зданий).

Щековые дробилки (ЩД) (рис.2) относятся к размольным машинам с преобладанием измельчения способами разламывания, раскалывания и раздавливания. Чаще всего ЩД используются при крупном и среднем дроблении.

Рисунок 2 – схема щековой дробилки с верхним подвесом щеки:

1 – неподвижная щека; 2 – подвижная щека; 3 – эксцентриковый вал; 4 – шатун; 5 – передняя распорная плита; 6 – задняя распорная плита; 7 – тяга;

8 – пружина; 9 – регулировочный клин

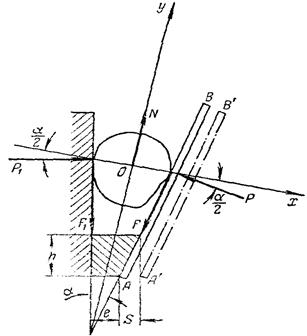

Дробимый материал разрушается в зеве дробилки при сближении подвижной щеки с неподвижной щекой. угол α между неподвижной и подвижной щеками в ЩД называется углом захвата (рис. 3).

Рисунок 3 – К расчету угла захвата, числа оборотов и производительности

Щековой дробилки

С позиций технолога обычно следует стремиться к увеличению угла захвата α, так как с ростом α повышается степень измельчения – как правило, это желательно. Но при чрезмерном увеличении α кусок твердого материала, подлежащего измельчению, не будет захвачен щеками, а выскользнет («эффект мыла») вверх из рабочей зоны, но не будет разрушен.

При недостаточном угле захвата достигается незначительная степень измельчения.

На кусок материала, раздавливаемый щеками (рис.3), действуют дробящее усилие Р подвижной щеки, равная ей реакция р 1 неподвижной щеки и силы трения F и F 1, составляющие

F = f Р F 1 = f Р1,

где f – коэффициент трения скольжения дробимого материала по металлу щек.

Кусок материала не выталкивается вверх при условии, что равнодействующая N дробящего усилия Р и реакции Р 1, направленная вверх по оси Оу, равна или меньше равнодействующей сил трения F и F 1 (направленной в противоположную сторону), т.е.

.

.

Из этого выражения, поскольку Р 1 = Р, следует:

и

и

Так как коэффициент трения скольжения f равен тангенсу угла трения φ (f = tg φ), то tg α/2 ≤ tg φ, откуда

α ≤ 2 φ.

если принять среднее значение коэффициента трения сухого дробимого материала по стали f ≈ 0,3, что соответствует углу трения φ 16°, то угол захвата α составит 32°. Обычно угол захвата принимают в пределах 15–25°.

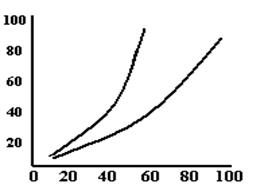

При оптимальном варианте угла захвата практически возможно получить фракции дробимых отходов строительства в вибрационной щековой дробилке заданной крупностью фракций (рис.4).

При оптимальном варианте угла захвата практически возможно получить фракции дробимых отходов строительства в вибрационной щековой дробилке заданной крупностью фракций (рис.4).

|

Рисунок 4 – Сравнительная классификационная характеристика продуктов дробления: 1 – в вибрационной щековой дробилке 400 х 800 мм;

2 – в обычной щековой дробилке.