Введение

В современных условиях становления Республики Беларусь рыночных отношений, когда все предприятия приобрели хозяйственную самостоятельность, наиболее остро встают вопросы о необходимости принятия обоснованных управленческих решений, совершенствований технологии изготовления продукции, сокращений трудоёмкости, повышения качества выпускаемой продукции и др. Всё это обуславливает конкурентоспособность выпускаемой для отраслей народного хозяйства и на экспорт продукции.

Научно – технический прогресс в машиностроении в значительной степени определяет развитие и совершенствование всего народного хозяйства республики. Важнейшими условиями ускорения научно – технического прогресса являются рост производительности труда, повышение эффективности общественного производства и улучшение качества продукции.

Совершенствование Технологических методов изготовления машин имеет при этом первостепенное значение. Качество машины, надёжность, долговечность и экономичность в эксплуатации зависят не только от совершенства её конструкции, но и от технологии производства. Применение прогрессивных высокопроизводительных методов обработки, обеспечивающих высокую точность и качество поверхностей деталей машин; эффективное использование современных автоматических и поточных линий, станков с программным управлением (в том числе и многооперационных), электронных вычислительных машин и другой новой техники; применение прогрессивных форм организации и экономики производственных процессов – всё это направлено на решение главных задач: повышения эффективности производства и качества продукции.

При выполнении курсовой работы и в частности проектировании технологических процессов изготовления деталей машин учитывалось основное направление в современной технологии машиностроения.

1. Приближение заготовок по форме, размерам и качеству поверхностей к готовым деталям, что даёт возможность сократить расход металла, значительно снизить трудоёмкость обработки деталей на металлорежущих станках, а также уменьшить затраты на режущие инструменты, электроэнергию и прочее. Для этого рекомендуется применить штамповку в закрытых штампах и чеканку деталей, получать заготовки методом горячего и холодного выдавливания, прокаткой на специальных станках сложных фасонных профилей, а также периодического сечения; использовать горизонтально – ковочные машины, горячештамповочные прессы и другое высокопроизводительное и обеспечивающее высокую точность оборудование. При получении отливок рекомендуется применять методы точного литья, литьё под давлением, центробежное литьё, которые обеспечивают получение отливок деталей с допусками по 12…14 квалитетам точности и небольшим поверхностным дефектом.

2. Повышение производительности труда путём применения автоматических линий, автоматов, агрегатных станков, многорезцовых гидрокопировальных полуавтоматов, станков с числовым программным управлением, в том числе и многооперационных; новых, более совершенных методов обработки; новых марок материалов режущих инструментов, скоростного шлифования, алмазного хонингования и выглаживания, шлифования кругами из эльбора, приспособлений с быстродействующими зажимами, механизации и автоматизации загрузки и разгрузки деталей на станках, быстросменных инструментальных наладок и прочее; новых, более совершенных методов, организации комплексных технологических процессов обработки деталей машин и сборки изделий.

3. Концентрация нескольких различных операций на одном станке для одновременной или последовательной обработки большим количеством инструментов с высокими режимами резания и автоматизацией вспомогательных приёмов.

4. Применение электрохимических и электрофизических способов размерной обработки деталей. К ним относятся электроискровая, электроконтактная, электроимпульсная, анодно – механическая обработки, лучевые, ультразвуковые, электрохимические и электроабразивные способы.

5. Достижение наиболее производительными методами обработки высокой точности размеров и формы деталей, качества поверхностей, точности сопряжения, обеспечивающих надёжность и долговечность деталей машин.

6. Организация технологических процессов изготовления деталей и сборки изделий в поточные линии.

7. Значительным резервом повышения производительности труда и улучшения использования основного технологического оборудования в машиностроении является снижение трудоёмкости перемещения деталей между рабочими местами и цехами. Транспорт во многих случаях приобретает значения фактора, организующего производство.

Всё это позволит усовершенствовать базовый технологический процесс и сделать его более экономичным.

Общий раздел

Описание конструкции и служебного назначения детали

Данная деталь изготавливается из стали 45Х, которая имеет следующий химический состав и механические свойства.

Таблица 1.1.1 – Химический состав стали 45Х (ГОСТ 4543 – 71)

| Углерода (С), % | Кремния (Si), % | Марганца (Мп), % | Серы (S) | Фосфора (Р) | Никеля (N), % | Хрома (Сг), % |

| Не более, % | ||||||

| 0,40-0,43 | 0,04 | 0,5-0,8 | 0,04 | 0,04 | 0,30 | 1,2-1,8 |

Моя марка стали 45Х - хромистая улучшенная сталь (ЗОХ, 35Х, 38Х, 40Х, 45Х, 50Х) имеет более высокую прочность. Сталь данной группы склонна к отпускной хрупкости.

Введение в эту сталь бора повышает её прокаливаемость, но несколько повышает порог хладнохрупкости. Детали из хромистой стали, работающие на износ в условиях трения, подвергаются цианированию.

Введение в хромистую сталь марганца повышает её прокаливаемость и прочностные свойства. Хромо-марганцовую сталь применяют часто в качестве заменителя более дорогой и дефицитной хромисто-никелевой стали.

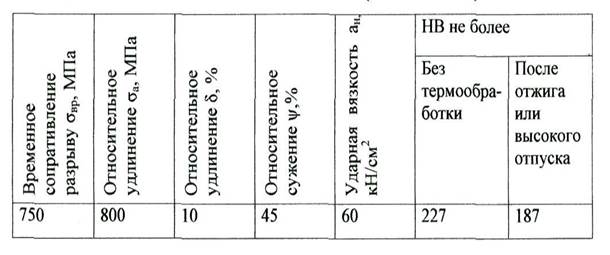

Таблица 1.1.2Механические свойства стали 45Х (ГОСТ 4543 – 71)