Министерство образования Иркутской области

Областное государственное бюджетное образовательное учреждение

среднего профессионального образования

«Иркутский авиационный техникум»

(ОГБОУ СПО «ИАТ»)

ДП.151901.15.34.03.ПЗ УТВЕРЖДАЮ

Зам. директора по УР, к.т.н.

_______Коробкова Е.А.

КРОНШТЕЙН.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ

| Зав. отделением: | ____________________________ (подпись, дата) | (Кривенцов А.Е.) |

| Нормоконтролер: | ____________________________ (подпись, дата) | (Буренко А.А.) |

| Руководитель: | ____________________________ (подпись, дата) | (Фролов С.Л.) |

| Студент: | ____________________________ (подпись, дата) | (Зайцева Е.В.) |

Иркутск 2015

Содержание

Введение………………………………………………………………………………..5

1 Общая часть...... 6

1.1 Конструкция и служебное назначение детали.............................................. 6

1.2 Материал детали и его свойства.................................................................... 6

1.3 Анализ технологичности детали................................................................... 8

1.3.1 Качественный анализ технологичности..................................................... 9

1.4 Выбор и обоснование типа производства................................................... 10

2 Технологическая часть...... 13

2.1 Определение количества деталей в партии и периодичность её запуска.. 13

2.2 Анализ базового технологического процесса............................................ 13

2.3 Краткая характеристика разрабатываемого технологического процесса 16

2.4 Выбор вида заготовки и метод её получения............................................. 19

2.5 Расчёт припусков......................................................................................... 21

2.5.1 Аналитический метод................................................................................ 21

2.5.2 Статистический метод............................................................................... 24

2.6 Выбор оборудования................................................................................... 24

2.7 Выбор приспособлений и режущих инструментов.................................... 28

2.8 Методы и средства контроля детали........................................................... 29

2.9 Расчёт режимов резания.............................................................................. 30

2.10 Нормирование операций........................................................................... 38

2.11 Описание последовательности обработки по программе на заданные операции и их контроль........................................................................................................ 49

2.12 Описание последовательности наладки станка с ЧПУ............................. 51

2.13 Оценка прогрессивности разработанного тех. процесса......................... 52

3 Расчётно-конструкторская часть...... 53

3.1 Описание работы спроектированного приспособления и обоснование выбранной конструкции........................................................................................................ 53

3.2 Расчёт приспособления на усилие зажима, элементов приспособления на прочность 53

3.2.1 Расчёт гидроцилиндра................................................................................ 6

3.2.2 Расчёт болта на растяжение...................................................................... 57

3.2.3 Расчёт резьбы гайки на срез..................................................................... 57

3.2.4 Расчёт прихватов на прогиб..................................................................... 58

3.3 Расчёт погрешности базирования............................................................... 61

3.4 Описание работы контрольного приспособления...................................... 62

3.5 Расчёт контрольного приспособления........................................................ 62

4 Производственные расчёты...... 65

4.1 Трудоёмкость участка.................................................................................. 65

4.2 Число участников производства.................................................................. 68

4.3 Потребное количество оборудования, оснастки и инструмента................ 70

4.3.1 Определение потребности в оборудовании............................................. 71

4.3.2 Определение загрузки оснастки и их себестоимости............................... 72

4.4 Размеры производственной и служебно-бытовой площади участка......... 73

4.4.1 Определение производственной площади............................................... 73

4.4.2 Определение служебно-бытовой площади.............................................. 75

5 Организационная часть...... 77

5.1 Организация работы участка станков с ЧПУ и рабочего места оператора 77

5.2 Организация технического обслуживания и ремонта станков с ЧПУ....... 77

6 Охрана труда на производственном участке...... 79

6.1 Выявление опасных производственных факторов..................................... 79

6.1.1 Мероприятия по производственной санитарии....................................... 79

6.1.2 Мероприятия по уменьшению воздействий вибрации и шума............... 81

6.1.3 Планировка оборудования на участке..................................................... 84

6.1.4 Освещение.................................................................................................. 84

6.2 Техника безопасности в процессе изготовления детали............................. 85

6.2.1 Операции технологического процесса..................................................... 85

6.2.2 Техника безопасности при выполнении операций технологического процесса изготовления детали........................................................................................... 85

6.2.3 Электробезопасность................................................................................ 87

6.2.4 Пожарная безопасность............................................................................ 88

7 Экономическая часть...... 91

7.1 Определение расхода и стоимости основных материалов......................... 91

7.2 Определение годового фонда заработной платы....................................... 91

7.2.1 Определение годового фонда ЗП основных производственных рабочих…………………………………………………………………………….....91

7.2.2 Определение годового фонда ЗП вспомогательных рабочих................ 93

7.3 Определение цеховых расходов.................................................................. 95

7.3.1 Затраты на силовую электроэнергию...................................................... 95

7.3.2 Затраты на сжатый воздух........................................................................ 96

7.3.3 Затраты на воду........................................................................................ 96

7.3.4 Затраты на инструмент............................................................................. 97

7.4 Определение цеховой себестоимости.......................................................... 98

7.4.1 Амортизация оборудования..................................................................... 98

7.4.2 Текущий ремонт оборудования............................................................... 98

7.4.3 Общие затраты на содержание и эксплуатацию оборудования............. 98

7.5 Оценка технико-экономической эффективности участка............................ 99

7.6 Определение технологической себестоимости............................................ 99

7.6.1 Определение технологической себестоимости по базовому варианту.. 99

7.6.2 Определение технологической себестоимости по проектному варианту………………………………………………………………………..…...100

7.7 Определение капиталовложений............................................................... 100

7.7.1 Расчёт капиталовложений по проектному варианту............................. 100

7.7.2 Расчёт капиталовложений по базовому варианту................................. 101

7.8 Определение приведённых затрат............................................................. 102

7.9 Технико-экономические показатели участка............................................ 103

7.10 Определение годового экономического эффекта.................................... 103

Заключение....................................................................................................... 104

Список используемых источников…………………………………...…………...105

Приложение А……………………….......................................................................106

Спецификация……………………………………………………………………...107

Введение

Технология машиностроения – наука, систематизирующая совокупность приёмов и способов обработки сырья, материалов и полуфабрикатов соответствующими орудиями производства для получения готовой продукции заданного качества с наименьшими затратами. Изготовление современных машин осуществляется на базе сложных технологических процессов, в ходе которых из исходных заготовок с использованием различного оборудования, технологической оснастки, инструмента изготавливают детали и собирают различные машины и механизмы. Содержание технологического процесса во многом зависит от сложности, степени унификации детали, а также от типа производства. Уровень развития технологии машиностроения определяет возможности различных отраслей науки и производства.

Авиастроение – одна из наиболее науко- и капиталоёмких отраслей машиностроения. Большое количество продукции машиностроения используется в авиастроении. Все «новинки» науки и техники находят широкое применение в этой отрасли. Авиастроение – это та отрасль машиностроения, которая постоянно развивается. Развитие максимальных скоростей, увеличение дальности полёта, достижение высокого уровня комфорта, обеспечение авиатранспорта передовыми достижениями информационных технологий, долговечность и экономичность - вот приоритеты современного мирового авиастроения.

Механическая обработка является основной частью технологического процесса изготовления деталей. Используемые методы обработки, оборудование, технологическая оснастка и инструмент должны обеспечивать требуемые параметры детали: технологичность, жёсткость конструкции, точность исполняемых размеров, качество поверхности, внутренние свойства, экономичность.

1.Общая

1.1Конструкция и служебное назначение детали

Кронштейн является деталью самолёта ЯК-130, устанавливается в двигателе, воспринимает сторонние нагрузки. Деталь левая и правая.

Деталь Кронштейн имеет габаритные размеры 242,5х78х60 мм.

К конструктивным особенностям детали относятся:

- 2 классных отверстия диаметром 16Н8, выполняющиеся с шероховатостью Ra 2,5. Является базовым.

- наклонное рёбро

- неровная поверхность;

- паз 16Н12

1.2Материал детали и его свойства

Материал, используемый для изготовления детали – В95оч, ГОСТ 4784-97.

В95оч – алюминиевый деформируемый сплав системы Al-Zn-Mg

применяется для изготовления высоконагруженных конструкций, работающих в основном в условиях напряжений сжатия (детали обшивки, стрингеры, шпангоуты, лонжероны самолетов и другие детали).

Режимы термообработки: закалка, старение, отжиг.

Легко обрабатывается резанием, пониженная пластичность, повышенная чувствительность к концентрации напряжений, склонность к коррозии под напряжением. Хорошо сваривается точечной сваркой, пластичность сварного шва пониженная.

Таблица 1. Химический состав (%):

| Основные компоненты | Примеси (не более) | ||||||||

| Zn | Mg | Cu | Mn | Cr | Fe | Si | Ti | Прочие | |

| Каждая | Сумма | ||||||||

| 5,0-7,0 | 1,8-2,8 | 1,4-2,0 | 0,2-0,6 | 0,1-0,25 | 0,5 | 0,5 | 0,05 | 0,05 | 0,1 |

Таблица 2. Механические свойства:

| Полуфабрикат | Состояние материала | σв | σ0,2 | δ |

| кгс/мм2 | % | |||

| Не менее | ||||

| Листы плакированные, толщиной, мм: 0,5 - 10,0 | Отожжённые | - | ||

| 0,5 - 1,9 | Закалённые и искусственно состаренные | |||

| 2,0 - 6,0 | ||||

| 6,1 - 10,0 | ||||

| 1,2 - 6,0 | Закалённые и искусственно состаренные, особо прочные | |||

| 6,1 - 10,0 | ||||

| Профили с толщиной стенки, мм: ≤ 10 | Закалённые и искусственно состаренные | |||

| ≥ 10 | ||||

| Прутки прессованные диаметром, мм: ≤ 22 | Закалённые и искусственно состаренные | |||

| 23 - 100 | ||||

| Трубы прессованные с толщиной стенки, мм: 5 – 20 | ||||

| ≥ 20 |

Табл. 3. Физические свойства:

| Т | Е, 10-5 | а, 106 | ρ |

| град | МПа | 1/град | кг/м3 |

| 0,74 | |||

| 23,2 |

Влияние легирующих элементов:

Cu – ухудшает коррозионную стойкость, сообщает хорошие механические свойства после ТО. Повышает твёрдость и хрупкость.

Mg и Si – повышают твёрдость.

Mn – повышает коррозионную стойкость.

Zn – снижает коррозионную стойкость, повышает прочность после закалки и старения.

Ti – способствует образованию мелкозернистой структуры.

Cr – способствует ограничению роста зёрен при нагреве.

Ni – повышает теплопроводность.

Анализ технологичности детали

Расчёт технологичности

Коэффициент точности детали:

Кт.ч. = 1-  , (1.1)

, (1.1)

где Аср – средний квалитет точности обработки.

Аср =  , (1.2)

, (1.2)

где ni – число размеров чертежа, соответствующих квалитетам точности.

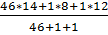

Аср =  = 13,83

= 13,83

Кт.ч. = 1-  = 0,92

= 0,92

Так как 0,92 > 0,5 - деталь технологична.

Коэффициент унификации конструктивных элементов детали:

Ку.э. =  , (1.3)

, (1.3)

где Qу.э. – число унифицированных элементов.

Qэ – общее количество конструктивных элементов.

R8(обкатываемые радиусы) – 12шт из 21шт,

R3 (радиус от торца фрезы) – 22шт из 24шт,

Ø16Н8 (отверстия) – 1шт из 1шт,

Ø16Н12 (паз) – 1шт из 1шт.

0,6  45º (фаска) 2шт из 2 шт

45º (фаска) 2шт из 2 шт

Ку.э. =  = 0,77

= 0,77

Так как 0,77 > 0,6 - деталь технологична.

Коэффициент шероховатости:

Кш =  , (1.4)

, (1.4)

где Бср – средний класс шероховатости.

Бср =  , (1.5)

, (1.5)

ni – число поверхностей соответствующего класса шероховатости.

Бср =  = 5,51

= 5,51

Кш =  = 0,18

= 0,18

Так как 0,18 > 0,16 - деталь технологична.

Коэффициент использования материала.

Ки.м. =  , (1.6)

, (1.6)

где mд – масса детали.

mз – масса заготовки.

Ки.м. =  = 0,30

= 0,30

Так как 0,30 < 0,7 – деталь нетехнологична.

1.

1.1.

1.2.

1.3.

1.4.

1.1

1.2

1.3

1.3.1 Качественный анализ технологичности

Конструкция детали в основном состоит из стандартных и унифицированных конструктивных элементов.

Применение в качестве заготовки – горячей штамповки, обеспечивает в условиях среднесерийного производства минимальный расход металла и минимизирует объем механической обработки детали.

В качестве направляющей и опорной базы используются 2 отверстия диаметром 16Н8 со значением шероховатости Ra 2,5, и 12Н9 обеспечивают достаточную точность установки для обработки детали с 2-х сторон.

Конструкция детали имеет достаточную жёсткость. Обработка детали производится на станке с ЧПУ с минимальным объёмом доработок на слесарных операциях. При изготовлении детали требуется большой объём механической обработки в связи со сложной конфигурацией детали и требованиями к точности и качеству изготовления.