Введение

Декоративные панели из дерева всегда являлись неотъемлемой частью интерьера дома – это яркая деталь интерьера. Деревянные панели способны создать настоящий уют в любом доме. А если они еще и отличаются высоким качеством, красотой и удобством, то прослужат много лет без проблем, создавая хорошее настроение. Деревянные панели на протяжении веков, не смотря на смену эпох и стилей, остаются подлинным украшением интерьера, наполняя жилое пространство здоровой энергетикой натуральной древесины. Особенно привлекательны в этом плане панели, которые изготовлены из натуральной древесины, из клееного массива – эта технология более современная и более дешевая.

Благодаря высококлассному и естественному внешнему виду, отличным эксплуатационным свойствам, деревянные панели получили вполне заслуженное признание и широкое применение. Это изделие не только украшает помещения, оно сохраняет тепло и уют каждой комнаты, сохраняя индивидуальность, защищая от внешнего шума, участвует в формировании интерьера дома или квартиры. Ничто не сможет привнести в наш дом такого незабываемого уюта, теплоты, как изделия из дерева. Эта, казалось бы, привычная деталь интерьера, предстает перед нами в самом разнообразном обличье.

Сегодня деревянные изделия перешли из разряда простых в разряд элитных. Это вызвано тем, что человечество давно изобрело сотню способов их изготовления с минимальным использованием природного материала.

Являясь одним из декоративных элементов домашнего интерьера, в настоящее время современные панели имеют различные конструкции, формы исполнения, для их изготовления применяются материалы от дерева до металла и стекла.

Натуральные материалы всегда ценились высоко за их и качество, экологическую чистоту, разнообразие стилей и престижность.

Дерево является доступным, экономичным и удобным в обработке материалом, вследствие этого большинство внутреннего убранства в квартире изготавливается именно из него. Так как естественная древесная фактура гармонично сочетается практически с любым стилем оформления и подходит для любой комнаты, будь то зал, спальня, детская или кухня, то многие модели панелей, дверей и перегородок либо стилизованы под дерево, либо имеют ярко выраженную естественную поверхность со специальным покрытием.

Если стены и потолок выполнены в светлых тонах, можно выбрать панели тёмных оттенков. В остальных случаях рекомендуется использовать изделия светлых древесных оттенков. Размеры и форма панелей определяются архитектурными требованиями, но необходимо помнить о требованиях безопасности

Конструкторская часть

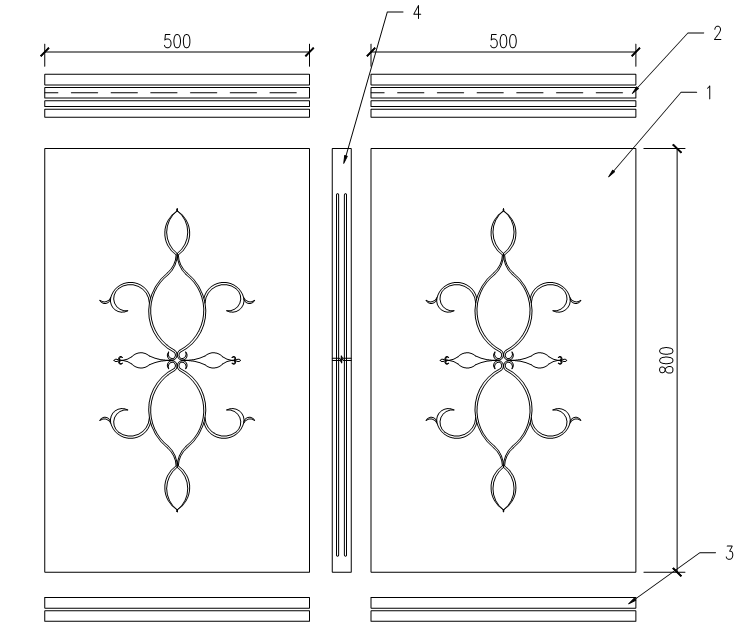

Рисунок 1. – Эскиз изделия

1.1.Эскиз изделия и спецификация

1- Полотно панель 1шт. 800×500×20мм

2-Брусок декоративный горизонтальный верхний 1 шт. 500×45×42мм

3-Брусок горизонтальный нижний 1шт. 500×90×42мм

4-Брусок вертикальный декоративный 1 шт. 705 ×36×22мм

1.2 Структурная схема изделия

Рисунок 2. – Структурная схема

1.3 Техническое описание

1.3.1 Описание конструкции и материалов

Панели изготовлены из древесины хвойных пород.

Декоративная панель размерами 800х500х20мм состоит из полотна панели, бруска горизонтального верхнего и нижнего, и бруска вертикально-декоративного.

Полотно панели – это склеенные по кромке ламели. На поверхность полотна нанесен узор.

1.3.2 Технические требования.

1. Панели должны соответствовать требованиям стандартов: ГОСТ 475-78 «Двери деревянные. Общие технические условия» и быть изготовленными по конструкторской и технологической документации, утвержденной в установленном порядке.

2. Номинальные сечения брусков указаны в рабочих чертежах на изготовление изделия.

3. Предельные отклонения габаритных размеров изделия не должны превышать (+4,0)мм и (– 2,0)мм.

4. Детали панели должны иметь правильную геометрическую форму.

5. Коробление не должно превышать ± 0,5мм на 1м.

6. Отклонение полотна от плоскостности не должно превышать

2 мм по высоте, ширине и диагонали.

7. Отклонение от перпендикулярности сторон не должно превышать 2 мм на 1 м.

8. Применение древесины разных пород в одной панели не допускается.

9. Допускается установка раскладок, обкладок, обшивки из древесины лиственных пород на основу из древесины хвойных пород.

10. Влажность древесины должна быть 9±3 %.

11. Влажность древесины заделок (пробок, планок), нагелей и шкантов должна быть на 2 - 3 % меньше влажности древесины деталей.

12. Шероховатость обработанной поверхности Rmmax= 32мкм.

13. Сучки здоровые сросшиеся и частично сросшиеся на 1 м пласти или кромки допускаются не более 4 шт. размером в долях ширины пласти (числитель) - кромки (знаменатель) не более: 1/4 - 1/3.

14. Не допускаются сучки несросшиеся, выпадающие, загнившие, гнилые и табачные.

15. Не допускаются трещины, червоточина, смоляные кармашки.

16. Механические повреждения: запил, отщеп, скол, вырыв, задир, выщербина допускаются размером в долях ширины пласти (числитель) - кромки (знаменатель) не более 1/10.

17. Не допускаются гнили, острый обзол, наклон волокон более 20 %, сквозные трещины и сквозные смоляные кармашки.

18. Предельные отклонения от номинальных размеров изделия ±4,00мм.

19. Предельные отклонения внешних размеров полотен от номинальных размеров соответствуют требованиям ГОСТ 6449.1. и не должны превышать:

- по высоте -2,5мм;

- по ширине -2,0мм.

20. Предельные отклонения от номинальных размеров свободных размеров деталей должны быть установлены в соответствии с требованиями ГОСТ 6449.1.

20. Отклонения от номинальных размеров

-толщины брусков каркаса и заполнения щитовых панелей при номинальных размерах 10 – 120, ….. в пределах ±0,30 м

Проектирование технологического процесса

2.1 Разработка технологического процесса

Проектирование техпроцесса начинается с разработки технологических карт – основных технологических документов производства, которые определяют состав и последовательность операций обработки, размеры обрабатываемых заготовок, оборудование, режимы выполнения операций, применяемый инструмент и приспособления; количество, состав и квалификацию работающих и условия оплаты их труда. Разработаны на 4 основных детали по всем участкам технологического процесса, включая обработку всех деталей изделия по проектируемому цеху.

При разработке технологических карт учтены задачи отрасли на ближайшие годы, максимальная механизация и автоматизация производственных процессов, новые технологии.

При выборе варианта обработки учитывались основные правила выбора баз, наиболее рациональные режимы обработки, экономия материалов, затрат труда и средств, точность обработки, технологические возможности оборудования (технические характеристики приведены в приложениях).

Пересчет годовой программой выпуска в шт.

Количественном выражении (шт) 130000  : (0,8×0,5)=350000 ш

: (0,8×0,5)=350000 ш

| КазГАСА, ФСТИМ | Технологическая карта № 1 | Дата выпуска | Лист № | ||||||||||||||||||||

| Всего листов | |||||||||||||||||||||||

| Наименование гарнитура, набора | Наименование, индекс | Наименование детали: панель | |||||||||||||||||||||

| Количество на изделие:1 | |||||||||||||||||||||||

| Эскиз детали: | Порода древесины:-сосна | ||||||||||||||||||||||

| Размеры детали в заготовке, мм | Д | Ш. | Т | ||||||||||||||||||||

| Размеры детали в чистоте, мм | Д | Ш. | Т | ||||||||||||||||||||

| Кубатура детали, м3 | Вчистоте | 0,008 | в заготовке | 0,0089 | |||||||||||||||||||

| №п/п | Наименование операции | Размеры после обработки | Наименование | Режим | Метод контроля | Разряд работы | Сменная произво дит-сть, Асмшт/см. | Норма времени. | |||||||||||||||

| Д | Ш | Т | Оборуд или раб.места | Инструмента | прис пособ ление | Кол-во одновобра-бат. дета-лей | К-вопрохо дов (установок) | Ос новной | Вспомога тель ный | На деталь, мин | На изде лие, мин. | ||||||||||||

| Торцевать доску на отрезке с вырезкой дефектов | ZG-450 | Пила | упор | - | Метр | 0,15 | 1,19 | ||||||||||||||||

| Кроить отрезки вдоль на заготовке | ЦМ 150 | Пила | - | 0,056 | 0,45 | ||||||||||||||||||

| Строгать заготовки 4-х сторон | Unimat | Фрезы | - | 0,062 | 0,494 | ||||||||||||||||||

| Торцевать в чистовой размер по длине | СТ-ЛОЗА | Пила | упор | 1-2 | метр | - | 0,088 | 0,705 | |||||||||||||||

| Сверлить и заделать сучки пробками | СВСА-3 | Сверл. | - | визуально | - | 0,136 | 0,544 | ||||||||||||||||

| Склеить в щит | Вайма | Пресс | - | визуально | 227,7 | 2,108 | 2,108 | ||||||||||||||||

| Продолжение технологической карты №1 | |||||||||||||||||||||||

| Тех. выдержка | Р.М. | - | - | - | - | - | - | ||||||||||||||||

| Контроль качества | Р.М. | - | - | - | - | - | - | - | - | ||||||||||||||

| Калибровать щит по толщине | PERSEO 1100 | Шл. Шкур | - | штанг | - | 761,66 | 0,63 | 0,63 | |||||||||||||||

| Кроить щит на заготовке по периметру | Altendorf F45 | Пила | каретки | метр | - | 0,045 | 0,045 | ||||||||||||||||

| Выбрать профиль | MultiCAM | Фрез-гравир. | - | эталон | - | 6739,2 | 0,071 | 0,071 | |||||||||||||||

| Шлифовать пласть | MASTERBRUSH 1350 | Шл. Шк. | - | эталон | 4443,4 | 0,108 | 0,108 | ||||||||||||||||

| Устранение дефектов | Р.М. | - | - | - | - | - | - | - | - | - | |||||||||||||

| Итого | 6,345 | ||||||||||||||||||||||

| КазГАСА, ФСТИМ | Технологическая карта № 2 | Дата выпуска | Лист № | ||||||||||||||||||||

| Всего листов | |||||||||||||||||||||||

| Наименование гарнитура, набора | Наименование, индекс | Наименование детали: брусок горизонтальный верхний | |||||||||||||||||||||

| Количество на изделие:-1 | |||||||||||||||||||||||

| Эскиз детали: | Порода древесины:-сосна | ||||||||||||||||||||||

| Размеры детали в заготовке, мм | Д | Ш. | Т | ||||||||||||||||||||

| Размеры детали в чистоте, мм | Д | Ш. | Т | ||||||||||||||||||||

| Кубатура детали, м3 | вчистоте | 0,000095 | в заготовке | 0,00126 | |||||||||||||||||||

| №п/п | Наименование операции | Размеры после обработки | Наименование | Режим | Метод контроля | Разряд работы | Сменная произво дит-сть, Асмшт/см. | Норма времени. | |||||||||||||||

| Д | Ш | Т | Оборуд или раб. Места | Инструмента | прис пособ ление | Кол-во одновобра-бат. дета-лей | К-вопрохо дов (установок) | Ос новной | Вспомога тель ный | На деталь, мин | На изде лие, мин. | ||||||||||||

| Кроить пиломатериал по длине на орезок | 50,5 | ZG 450 | пила | упор | - | Метр. | 0,005 | 0,005 | |||||||||||||||

| Строгать с 4-х сторон | Unimat | фрез | - | штанг | 0,032 | 0,032 | |||||||||||||||||

| Торцевать в чистовой размер по длине | СТ ЛОЗА | пила | упор | - | метр | - | 0,088 | 0,705 | |||||||||||||||

| Св. и заделка сучков | СВСА - 3 | свер | - | виз | 0,136 | 0,544 | |||||||||||||||||

| Контроль качества | Р.М. | - | - | Виз. | - | 3110,4 | 0,154 | 0,154 | |||||||||||||||

| Фрезеровать четверть | Altendorf | фрез. | - | метр | 0,045 | 0,045 | |||||||||||||||||

| Фрезеровать профиль | MultiCAM | рис. | - | метр | - | 2021,7 | 0,237 | 0,237 | |||||||||||||||

| Шлифовать пласти | MASTERBRUSH 1350 | шлиф. | - | метр | - | 3110,4 | 0,154 | 0,154 | |||||||||||||||

| Устранение дефеков | - | - | Р.М. | - | - | - | визуально | - | - | - | - | ||||||||||||

| Итого | 1,876 | ||||||||||||||||||||||

| КазГАСА, ФСТИМ | Технологическая карта № 3 | Дата выпуска | Лист № | ||||||||||||||||||||

| Всего листов | |||||||||||||||||||||||

| Наименование гарнитура, набора | Наименование, индекс | Наименование детали: брусок горизонтальный нижний | |||||||||||||||||||||

| Количество на изделие:-1 | |||||||||||||||||||||||

| Эскиз детали: | Порода древесины:-сосна | ||||||||||||||||||||||

| Размеры детали в заготовке, мм | Д | Ш. | Т | ||||||||||||||||||||

| Размеры детали в чистоте, мм | Д | Ш. | Т | ||||||||||||||||||||

| Кубатура детали, м3 | вчистоте | в заготовке | |||||||||||||||||||||

| №п/п | Наименование операции | Размеры после обработки | Наименование | Режим | Метод контроля | Разряд работы | Сменная произво дит-сть, Асмшт/см. | Норма времени. | |||||||||||||||

| Д | Ш | Т | Оборуд или раб.места | Инструмента | прис пособ ление | Кол-во одновобра-бат. дета-лей | К-вопрохо дов (установок) | Ос новной | Вспомога тель ный | На деталь, мин | На изде лие, мин. | ||||||||||||

| Кроить пиломатериал по длине на орезок | ZG 450 | пила | упор | - | метр | 0,005 | 0,005 | ||||||||||||||||

| Строгать с 4-х сторон | Unimat | фрез | - | штанг | 0,032 | 0,032 | |||||||||||||||||

| Торцевать в чистовой размер по длине | СТ ЛОЗА | пила | упор | - | - | 0,088 | 0,705 | ||||||||||||||||

| Фрезеровать в четверть | Altendorf | фрез. | - | метр | 0,045 | 0,045 | |||||||||||||||||

| Фрезеровать профиль | MultiCAM | рис. | - | метр | - | 2021,7 | 0,237 | 0,237 | |||||||||||||||

| Шлифовать пласти | MASTERBRUSH 1350 | шлиф. | - | метр | - | 3110,4 | 0,154 | 0,154 | |||||||||||||||

| Контроль качества | - | Р.М. | - | - | - | визуально | - | - | - | - | |||||||||||||

| Итого | 1,178 | ||||||||||||||||||||||

| КазГАСА, ФСТИМ | Технологическая карта № 4 | Дата выпуска | Лист № | |||||||||||||||||||||

| Всего листов | ||||||||||||||||||||||||

| Наименование гарнитура, набора | Наименование, индекс | Наименование детали: брусок вертикальный декоративный | ||||||||||||||||||||||

| Количество на изделие:-1 | ||||||||||||||||||||||||

| Эскиз детали: | Порода древесины:-сосна | |||||||||||||||||||||||

| Размеры детали в заготовке, мм | Д | Ш | Т | |||||||||||||||||||||

| Размеры детали в чистоте, мм | Д | Ш | Т | |||||||||||||||||||||

| Кубатура детали, м3 | вчистоте | 0,00056 | в заготовке | 0,00082 | ||||||||||||||||||||

| №п/п | Наименование операции | Размеры после обработки | Наименование | Режим | Метод контроля | Разряд работы | Сменная произво дит-сть, Асм шт/см. | Норма времени. | ||||||||||||||||

| Д | Ш | Т | Оборуд или раб. Места | Инстру мента | прис пособ ление | Кол-во одновобра-бат. дета-лей | К-во проходов (установок) | Ос новной | Вспомога тель ный | На деталь, мин | На изде лие, мин. | |||||||||||||

| Кроить пиломатериал по длине на отрезок | ZG 450 | пила | упор | - | Метр. | 0,15 | 0,15 | |||||||||||||||||

| Продолжение технологической карты № 4 | ||||||||||||||||||||||||

| Строгать с 4-х сторон | Unimat | Фрез | - | метр | 0,032 | 0,032 | ||||||||||||||||||

| Торцевать в чистовой размер по длине | СТ ЛОЗА | пила | упор | метр | - | 0,088 | 0,705 | |||||||||||||||||

| Св. и заделка сучков | СВСА - 3 | свер | - | виз | - | 0,136 | 0,544 | |||||||||||||||||

| Фрезеровать в четверть | Altendorf | Фрез. | - | метр |

| 0,045 | 0,135 | |||||||||||||||||

| Фрезеровать профиль | MultiCAM | Рис. | - | метр | - | 10754,05 | 0,044 | 0,044 | ||||||||||||||||

| Шлифовать пласти | MASTERBRUSH 1350 | Шлиф. | - | метр | - | 2442,7 | 0,196 | 0,196 | ||||||||||||||||

| Контроль качества | Р.М. | - | - | Виз. | - | 3,9 | 0,065 | |||||||||||||||||

| Итого | 1,6764 | |||||||||||||||||||||||

Спецификация деталей

Таблица 1

| № | Наименование детали | Кол- во в шт | Размеры деталей, мм | Размеры в заготовке, мм | Кол-во на прогр. в шт. | ||||

| Д | Ш | Т | Д | Ш | Т | ||||

| Полотно панели | |||||||||

| Брусок горизонтальный верхний | 46,5 | ||||||||

| Брусок горизонтальный нижний | 46,5 | ||||||||

| Брусок вертикальный декоративный | 26,5 |

2.2 Разработка схемы технологического процесса и расчет оборудования

Торцовочный станок ZG 450,предназначен для поперечной распиловки досок, брусков и других пиломатериалов на нужную длину. Подача пилы на станке производится вручную. Станок устанавливается стационарно индивидуально или в составе линии по распиловке лесоматериалов

Сменная производительность (шт/см) рассчитывается по формуле:

Асм = Т * (m-n) * Кд* Км * а*b (2.1)

где:Т- количество минут в смене, 480 мин;

m - число резов на заготовку 5;

n - число дополнительных резов на вырезку дефектных мест, 1-2;

Км- коэффициент машинного времени, 0,85;

Кд - коэффициент рабочего времени, 0,93;

а – число одновременно обрабатываемых заготовок по длине;

b - количество одновременно обрабатываемых заготовок по ширине.

Брусок панели

Асм = 480*(5-1)*0,93 * 0,85 * 1*2 = 3214

Норма времени на изготовление одной детали, (в мин) вычисляется по формуле:

Ноп. = Тсм/ Асм(2.2.2)

Ноп. = 480 / 3214 = 0,15.

Норма времени на изготовление изделия (в мин) вычисляется по формуле:

Н изд.= Ноп.*n, (2.2)

где n – число деталей в изделии

Н изд. = 0,15* 1 =0,15

Аналогично проведены расчеты для остальных деталей,результаты расчетов сведены в таблицу 2

Таблица 2

Расчет производительности и временной обработки на торцовочном станке ZG 450

| № п/м | Наименование | кол-во | Размеры, мм | Асмшт/см | Ноп. мин | Н изд, мин | ||

| Д | Ш | Т | ||||||

| Брусок полотна панели | 0,15 | 1,19 | ||||||

| Брусок горизонтальный верхний | 0,005 | 0,005 | ||||||

| Брусок горизонтальный нижний | 0,0075 | 0,0075 | ||||||

| Брусок декоративный вертикальный | 0,0075 | 0,0075 | ||||||

| Итого | ∑=1,21 |

1,21/60= 0,020 час * 350000=7058час

n=7058/3960 = 1,78 (2шт)

Р = 89%

Станок многопильный ЦМ-120(К)Область применения - средние и малые лесопильные предприятия занятые производством обрезных и необрезных пиломатериалов.

Сменная производительность рассчитывается по формуле:

Асм = Т*U*Кд*Км*m* n ̸  , (2.3)

, (2.3)

где: Т – количество минут в с мене, 480 мин.,

U-скорость подачи,6,10,15,20;

Км- коэффициент машинного времени, 0,9;

Кд- коэффициент рабочего времени, 0,9;

n-число заготовок, одновременно обрабатываемых по высоте, 1;

m-число одновременно обрабатываемых заготовок в закладке по ширине стола,2;

z- число проходов, 1;

l - длина заготовки, м;

Δl - длина межторцовых разрывов, принята 0,25-0,5м.

Брусок полотна панели

Асм = 480*12*0,9*0,9*1*2 ̸  = 8600,

= 8600,

Норма времени на изготовление детали (мин):

Ноп. = Тсм / Асм (2.4)

Н оп. = 480 / 8600 = 0,056

Норма времени на изготовление изделия:

Н изд.= Ноп (2.5)

где n – число деталей в изделии

Н изд. = 0,056 * 8 = 0,45

Аналогично проведены расчеты для остальных деталей.

Результаты расчетов сведены в таблицу 3

Таблица 3

Расчет производительности и временной обработки на станкеЦМ - 120

| № п/м | Наименование | кол-во | Размеры, мм | Асмшт/см | Ноп. мин | Н изд, мин | ||

| Д | Ш | Т | ||||||

| Брусок полотна панели | 0,056 | 0,45 | ||||||

| Брусок горизонтальный верхний | 0,022 | 0,022 | ||||||

| Брусок горизонтальный нижний | 0,0034 | 0,0034 | ||||||

| Брусок декоративный вертикальный | 0,0034 | 0,0034 | ||||||

| Итого | ∑=0,54 |

0,054/60= 0,00883 час

=3092/3960 = 0,78 1шт станок

=3092/3960 = 0,78 1шт станок

Р = 79%

Четырехсторонний станок WEINIG UNIMAT 23 применяется для строгания заготовок в размер по периметру с выборкой четверти. Станок строгальный четырехсторонний WEINIG UNIMAT 23 характеризуется тем, что способен обрабатывать пиломатериалы с четырех сторон за один проход, заготовки получаются высокого качества и с точными геометрическими размерами

Сменная производительность (шт/см) определяется по формуле:

Асм= T*U*Kд*Kм*m*n/(l+ ∆l)*z (2.6)

где: Т – количечтво минут в с мене, 480 мин.;

U-скорость подачи,принимается 18;

Км- коэффициент машинного времени, 0,9;

Кд- коэффициент рабочего времени, 0,9;

n-число заготовок, одновременно обрабатываемых по высоте, 1;

m-число одновременно обрабатываемых заготовок в закладке по ширине стола (каретки), 1;

z- число проходов, 1;

l - длина заготовки, м;

Δl - длина межторцовых разрывов, 0,25-0,5м.

Брусок полотно панели

Асм = 480*18*0,9*0,9*1*1 = 7167,

Норма времени на изготовление детали:

Ноп. = Тсм / Асм (2.7)

Н оп. = 480 / 7167 = 0,062

Норма времени на изготовление изделия мин:

Н изд.=Ноп.*n, (2.8)

где n – число деталей в изделии

Н изд. = 0,062 * 8 = 0,494

Остальные расчеты результаты занесены в таблицу 4

Таблица 4

Расчет производительности и временной обработки на станке WEINIG UNIMAT 23

| № п/м | Наименование | кол-во | Размеры, мм | Асмшт/см | Ноп. Мин | Н изд, мин | ||

| Д | Ш | Т | ||||||

| Брусок полотна панели | 0,062 | 0,494 | ||||||

| Брусок горизонтальный верхний | 0,032 | 0,032 | ||||||

| Брусок горизонтальный нижний | 0,032 | 0,032 | ||||||

| Брусок декоративный вертикальный | 0,06 | 0,06 | ||||||

| Итого | ∑=0,618 |

0,618/60= 0,0103 час

=3605/3960 = 0,91 (1шт)

=3605/3960 = 0,91 (1шт)

Р = 91 %

Торцовочный станок СТ-ЛОЗА, полуавтоматический торцовочный станок с пневматическим приводом пильного диска. Его можно использовать как отдельно, так и в технологической линии, для вырезания дефектов, изготовления элементов мебели, дверей, рам, переплётов, на любом деревообрабатывающих производствах любой мощности.

Сменная производительность (шт/см) определяется по формуле:

Асм= T*U*Kд*Kм*m*n/tц*z, (2.9)

где: Т – количество минут в с мене, 480 мин.;

Км- коэффициент машинного времени, 0,85;

Кд- коэффициент рабочего времени, 0,9;

n-число заготовок, одновременно обрабатываемых по высоте, 1;

m-число одновременно обрабатываемых заготовок в закладке по ширине стола (каретки),2;

z- число резов,2,5шт;

tц– время одного реза,0,054мин.

Брусок полотно панели

Асм = 480*0,9*0,85*1*2 ̸ 2,5×0,054 =5440,

Норма времени на изготовление детали и норма времени на изготовление изделия (в мин):

Ноп. = Тсм / Асм (2.10)

Н оп. =480 / 5440 = 0,088

Норма времени на изготовление изделия (в мин):

Н изд.= 0,088 ×8=0,705

0,705/60= 0,01175 час

=4112,5/3960 = 1,03 принято 1шт

=4112,5/3960 = 1,03 принято 1шт

Р = 103%

Станок СВСА – 3, применяется для высверливания и заделки сучков пробками.

Сменная производительность (шт/см) определяется по формуле:

Асм= T*U*Kд*Kм*m*n/tц*z, (2.11)

где: Т – количество минут в с мене, 480 мин.;

Км- коэффициент машинного времени, 0,85;

Кд- коэффициент рабочего времени, 0,9;

n-число заготовок, одновременно обрабатываемых по высоте, 1;

m-число одновременно обрабатываемых заготовок в закладке по ширине стола (каретки), 1;

z- число установок, 1,2;

tц –0,087мин

Брусок полотна панели

Асм = 480*0,9*0,85*1*1 ̸  =3517,

=3517,

Норма времени на изготовление детали:

Ноп. = Тсм / Асм (2.12)

Н оп. = 480 / 3517 = 0,136

Норма времени на изготовление изделия (в мин):

Н изд.= Ноп.*n, (2.13)

где n – число деталей в изделии

Н изд. = 0,136 * 4= 0,544

0,544/60= 0,009 час

=(6346,6/3)/3960 = 2115,5/3960=0,67 (1шт)

=(6346,6/3)/3960 = 2115,5/3960=0,67 (1шт)

Р = 67 %

Вайма пневматическая ВП - 15 / 2400 (Т)Назначение: сборка блочных, рамных и каркасных конструкций.

Производство мебельного щита, склеивание фасадов. Станок представляет собой сварную конструкцию рамного типа, на которую смонтированы вертикальные навески, фронтальные прижимы и боковой упор.

Рабочая зона ваймы оперативно перенастраивается на нужный типоразмер изделия за счет возможности перемещения вертикальных стоек, бокового упора и переставляемых стальных башмаков - упоров. Раздельное управление вертикальными и горизонтальными прижимами осуществляется шаровыми кранами. Станок оснащен манометром входного давления в магистрали. Для предотвращения вылета заготовок вайма комплектуется фронтальными прижимами.

Сменная производительность (шт/см) определяется по формуле:

Асм= T*U*Kд*Kм*m*n/tц*z, (2.14)

где: Т – количечтво минут в с мене, 480 мин.

Км- коэффициент машинного времени, 0,85;

Кд- коэффициент рабочего времени, 0,93;

n-число заготовок, одновременно обрабатываемых по высоте, 2;

m-число одновременно обрабатываемых заготовок в закладке по ширине стола (каретки), 2;

z- число установок, 1;

tц-цикл обработки: клей КЛЕЙБЕРИТ 303.2 Т=  , tц= 5 мин.

, tц= 5 мин.

Полотно панели

Асм = 480*0,93*0,85*2*2 =227,7,

5,0

Норма времени на изготовление детали, мин:

Ноп. = Тсм / Асм (2.15)

Н оп. =Н изд.= 480 / 227,7 = 2,108

2,108/60= 0,035 час

=12250/3960 = 3,09 принято 3 станок

=12250/3960 = 3,09 принято 3 станок

Р = 103%

Станок Альтендорф, применяется для раскроя щитов на заготовки по периметру в чистовой размер, для торцевания брусков в чистовой размер по длине.

Раскрой щита на полотна.

Сменная производительность (шт/см) рассчитывается по формуле:

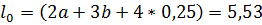

Асм= T*U*Kд*Kм*m*n/(l0+ ∆l)*z, (2.16)

где: Т - время работы станка, 480 мин;

U - скорость подачи 6-12 м/мин, ручная;

Км - коэффициент машинного времени, 0,85;

Кд - коэффициент рабочего времени, 0,9;

n - число заготовок, одновременно обрабатываемых по высоте, 1;

m - число одновременно обрабатываемых заготовок в закладке по ширине,2;

z- число проходов, 1;

– общая длина обработки, м;

– общая длина обработки, м;

- длина межторцовых разрывов, 0,25.

- длина межторцовых разрывов, 0,25.

Асм=480×8×0,9×0.85×1×2/(5,53+0,25)×1=11750/10,96=1073

Норма времени (мин)на 1 заготовку:

Ноп. = Тсм / Асм (2.17)

Н оп. = 480 / 1073 = 0,45

Норма времени на изготовление всех заготовок для 1 изделия (в мин):

Н изд.= Ноп., (2.18)

Н изд.= Н изд. = 0,45

Норма времени на 1 деталь в час Н=0,45/60= 0,0075 час

=0,0075 час × 350000= 2625час

=0,0075 час × 350000= 2625час

Торцевание брусков в чистовой размер по длине

Сменная производительность (шт/см) рассчитывается по формуле:

Асм= T*U*Kд*Kм*m*n/(l0+ ∆l)*z, (2.19)

где: Т - время работы станка, 480 мин;

U - скорость подачи 6-12 м/мин;

Км - коэффициент машинного времени, 0,85;

Кд - коэффициент рабочего времени, 0,9;

n–количество заготовок, одновременно обрабатываемых по высоте, 1;

m - число одновременно обрабатываемых заготовок в закладке по ширине, 1-3;

z- число проходов, 2;

- длина обработки, м;

- длина обработки, м;

- длина межторцовых разрывов, 0,25

- длина межторцовых разрывов, 0,25

Асм=480×10×0,9×0.85×1×3/(0,27+0,25)×2=11016/(0,52×2)=10592

Норма времени (мин) на заготовку:

Ноп. = Тсм / Асм (2.20)

Н оп. = 480 / 10592 = 0,045

Определяем норма времени на изготовление всех заготовок для изделия (в мин):

Н изд.= Ноп.×n, (2.21)

где n – число деталей в изделии 3

Н изд. = 0,045×3=0,135

Аналогично проведены расчеты остальных деталей,результаты расчетов сведены в таблицу 5.

Таблица 5

Расчет производительности и временной обработки на торцевание брусков станка AltendorfF45

| № п/м | Наименование | кол-во | Размеры, мм | Асмшт/см | Ноп. мин | Н изд, мин | ||

| Д | Ш | Т | ||||||

| Брусок горизонтальный верхний | 0,045 | 0,045 | ||||||

| Брусок горизонтальный нижний | 0,045 | 0,045 | ||||||

| Брусок декоративный вертикальный | 0,045 | 0,045 | ||||||

| Итого | ∑=0,135 |

Норма времени на детали в час Н=0,135/60= 0,00225 час

=0,00225 час × 350000= 787,5час

=0,00225 час × 350000= 787,5час

∑  =2625+787,5=3412,5час

=2625+787,5=3412,5час

=3412,5/3960 = 0,86; Принято 1шт станок

=3412,5/3960 = 0,86; Принято 1шт станок

Р = 86%

Калибровально-шлифовальныйстанок PERSEO 11002RK предназначен для одновременного калибрования и шлифования с одной стороны поверхностей плит из ДСП, массива и шпонированных поверхнос