2.1цувкаемпинргтоьш

Выбор схемы обезвоживания продуктов обогащения зависит от минерального состава твердого, принятой схемы обогащения, крупности и содержания влаги в исходном продукте, требуемой влажности конечного продукта. Обезвоживание крупных классов (+10 мм для углей, +3 мм для руд) особых затруднений не вызывает, более сложно обезвоживание мелких классов (-10+0,5 мм для углей, -3+0,1 мм для руд), самым сложным является обезвоживание тонких классов – шламов (менее 0,1–0,5 мм).

- Крупные продукты обезвоживания – концентраты, промпродукты и хвосты обычно обезвоживают в одну или две стадии дренированием. Первая стадия обезвоживания осуществляется в обезвоживающих элеваторах или на неподвижных грохотах. Вторая стадия обезвоживания, если не достигается требуемая влажность продукта после первого приема обезвоживания, производится на подвижных грохотах, в обезвоживающих бункерах или на дренажных складах. В настоящее время отдают предпочтение обезвоживанию крупных продуктов на грохотах ввиду продолжительности процесса обезвоживания в бункерах и их значительных объемов. Схема обезвоживания крупного продукта приведена на рис. 4

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

-Мелкие продукты обогащения – концентраты, промпродукты, отходы, полученные при обогащении углей, обезвоживают в три или четыре стадии. Первая стадия обезвоживания – предварительный сброс части жидкой фазы суспензии – осуществляется на неподвижных грохотах, вторая стадия – на механических обезвоживающих грохотах, третья стадия – в фильтрующих центрифугах, позволяющих снизить конечную влажность до 7–8%. Продукт такой влажности летом отгружают потребителю, а зимой, для предупреждения смерзаемости, сушат до влажности 3–4%.

Предварительное обезвоживание средне- и мелкозернистых концентратов, получаемых при обогащении железных и марганцевых руд, осуществляется в спиральных классификаторах, окончательное – в штабелях на дренажных складах.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

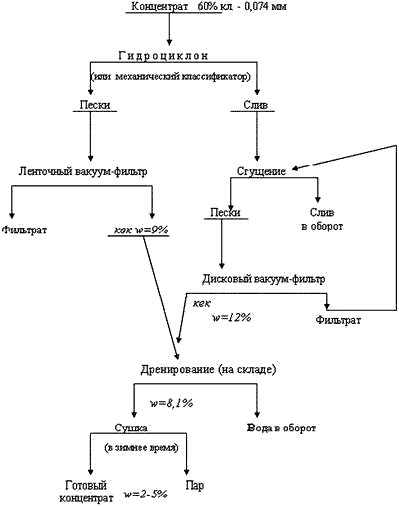

схема обезвоживания мелкозернистого железного концентрата (60% класса –0,074 мм) приведена на рис. 6.2. По этой схеме концентрат в первом приеме обезвоживания в гидроциклонах или спиральных классификаторах разделяется на песковую и шламовую части, которые затем обезвоживаются раздельно. Крупнозернистый продукт – пески – направляется на фильтрование на ленточном вакуум-фильтре с получением кека влажностью 9%. Слив гидроциклона сгущается в радиальном сгустителе и далее сгущенный продукт обезвоживается на дисковых вакуум-фильтрах до влажности 12%. Кеки ленточного и дискового вакуум-фильтров поступают на дренажный склад, где происходит дополнительное снижение влажности концентрата до 8,1%. В зимнее время при необходимости концентрат с дренажного склада подсушивают до влажности 2–5%. Сливы сгустителей и фильтраты направляются в оборот.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

Рис.3 Схема обезвоживания мелкозернистого железного концентрата

ОБОСНОВАНИЕ ПРИНЯТЫХ ТЕХНОЛОГИЧЕСКИХ ПОКАЗАТЕЛЕЙ ОБОГАЩЕНИЯ: ВЫХОД ПРОДУКТА, СОДЕРЖАНИЕ МЕТАЛЛА В ПРОДУКТ, ИЗВЛЕЧЕНИЕ МЕТАЛЛА В ПРОДУКТ

Все технологические показатели обогащения полезных ископаемых взаимосвязаны. По качественной характеристике продуктов обогащения можно определить технологические показатели, например выход концентрата.

В технологических расчетах принимаются следующие показатели обогащения: выход продукта; содержание или массовая доля расчетного компонента в продукте; извлечение расчетного компонента в продукт; степень концентрации; эффективность обогащения и др.

Выход продукта (г) — отношение массы продукта к массе перерабатываемого исходного материала (%, доля единицы);

Содержание расчетного компонента в концентрате (в) — отношение массы компонента в продукте к массе продукта (%, доля единицы, г/т

Извлечение расчетного компонента в продукт (е) — отношение массы компонента в продукте к массе того же компонента в исходном продукте (%, доля единицы).

Главные показатели обогащения, по которым производится расчет технологических схем, представлены в формулах 3.1. — 3.3.:

100 б = г1 в1 + г2в2+ … гпвп (3.1.)

100 = г1 + г2+ … гп (3.2.)

е = г в / б (3.3.)

Расчет качественно-количественной схемы Определяем часовую производительность по формуле т/ч,

Где n — запланированное календарное число дней работы фабрики в год;

з — коэффициент использования оборудования фабрики по времени (отношение чистого времени работы фабрики к запланированному календарному времени)

t — количество рабочих часов в сутки.

Для гравитационных фабрик обычно принимают n = 307, з = 0,96−0,98 и n·з = 294−300. Значение t принимаем обычно равным 24ч.

Тогда n = 307, з = 0,96, t = 24ч.

т/ч Определяем содержание касситерита в оловянной руде

Sn = 0,9·0,788=0,71%

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

Расчет водно-шламовой схемы На основании справочных данных и по результатам работы действующих фабрик, для расчета водно-шламовой схемы, задаются значения — Т %.

Расчет ведем по следующим формулам:

где

— весовое отношение жидкого к твердому в операции или продукте, численно равное отношению м3 воды/т твердого;

— количество воды в операции или продукте, м3 в единицу времени;

% - содержание твердого в питании операции или продукте обогащения.

Шламовая схема дает возможность составить баланс общей и свежей воды по обогатительной фабрике. Суммарное количество воды, поступающей в процесс, должно равняться суммарному количеству воды, уходящему из процесса с конечными продуктами. Поэтому баланс общей воды выразится равенство

Где — количество воды, поступающее с исходным сырьем;

— суммарное количество воды, добавляемой в процесс;

— суммарное количество воды, уходящее из процесса с конечными продуктами.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

Опробование — комплекс операций по отбору исходной руды и продуктов её обогащения и подготовка их к анализу. Опробование на фабриках ведется с целью контроля технологического процесса, качества продукции и определения результатов работы фабрик. С этой же целью ведется опробование вспомогательных материалов, используемых при обогащении (вода, реагенты, топливо и т д

Пробы отбираются для получения следующих данных: гранулометрического, минерального и химического состава, влажности, плотности, концентрации реагентов, содержания твердого в сливах, пыли в газах.

Контроль процесса на обогатительной фабрике осуществляется — ОТК. Контроль технологического процесса ведется на всем пути: от поступления на фабрику руды до получения конечного продукта — концентрата. Также предусмотрен контроль отдельных операций, во избежание нарушений технологического процесса.

Систематическому контролю и опробованию на обогатительных фабриках подвергаются: исходная руда (на содержание классов крупности, на х/а, на минералогический состав), концентрат (на влажность, х/а, содержание класса -0,074 мм), отвальные хвосты (на содержание ценного компонента). Методы и средства отбора и подготовки проб выбираются для каждого опробуемого продукта с учетом его свойств. Также часть функциональных задач по контролю за качеством технологической продукции, сырья и материалов и соблюдение технологии производства обеспечивается средствами АСУТП.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

Для безопасного выполнения работ в ходе эксплуатации обогатительных фабрик предусмотрены следующие правила и нормы техники безопасности:

1. Ограждение механизмов. Все движущиеся, острые и представляющие опасность механизмы должны быть ограждены. На мельницах ограждаются барабан, большая и малая шестерни, питающая улитка, разгрузочная горловина, двигатель. На классификаторе ограждается привод, передача и спираль. Отсадочные машины — ограждают привод и передачу, коленчатый вал и маховики. Ограждения должны быть не менее 1 метра. В нижней части сплошная пластина не менее 150 мм. К площадке высотой не менее 0,3 м устанавливаются пандусы с уклоном не круче 1:10.

2. Рабочие площадки и проходы:

К агрегату для его эксплуатации должны быть подведены проходы. Ширина главных проходов 1,5−2 м. ширина рабочих проходов вдоль ленточных конвейеров не менее 1 м. трубы и желоба должны быть подняты на высоту не менее 2,2 м.

3. Лестницы и наклонные проходы:

Ширина лестниц на главных проходах не менее 1,2 м. угол наклона лестниц к рабочим площадкам не более 50°.

На ступеньках должны быть набивные рейки, если угол наклона лестниц 10−15°.

4. Освещение предусматривается естественное и искусственное, рабочее и аварийное — согласно требованиям (СНиП 9−71).

5. Загруженные вредными примесями газы и запыленный воздух перед выпуском в атмосферу должен обязательно очищаться (СН — 245−71).

6. Для очистки воздуха устанавливается вытяжная вентиляция, проводится орошение конвейеров с рудой.

7. Влажность воздуха не должна превышать 80%, температура не менее 14 °C.

Как теория автоматического регулирования, так и теория управления входят в науку под общим названием «техническая кибернетика», которая в настоящее время получила значительное развитие. Техническая кибернетика изучает общие закономерности сложных динамических систем управления технологическими и производственными процессами.

-Техническая кибернетика, автоматическое управление и автоматическое регулирование развиваются по двум основным направлениям:

А) первое связано с постоянным прогрессом и совершенствованием конструкции элементов и технологии их изготовления;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

Проектирование систем автоматического регулирования можно вести двумя путями: методом анализа, когда при заранее выбранной структуре системы

· расчетным путем

· моделированием

Формирование систем автоматического регулирования, как правило, выполняют на основе аналитических методов анализа или синтеза. На этом этапе проектирования систем регулирования на основе принятые допущений составляют математическую модель системы и выбирают предварительную ее структуру. В зависимости от типа модели (линейная или нелинейная) выбирают метод расчета для определения параметров, обеспечивающих заданные показатели устойчивости, точности и качества. После этого уточняют математическую модель и с использованием средств математического моделирования определяют динамические процессы в системе.

Развитие теории автоматического регулирования на основе уравнений состояния и z-преобразований, принципа максимума и метода динамического программирования совершенствует методику проектирования систем регулирования и позволяет создавать высокоэффективные автоматические системы для самых различных отраслей народного хозяйства. Полученные таким образом системы автоматического регулирования обеспечивают:

- высокое качество выпускаемой продукции

-снижают ее себестоимость

-увеличивают производительность труда

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |

В горной промышленности обезвоживание применяется при подготовке и эксплуатации месторождений твёрдых полезных ископаемых, обогащении твёрдых полезных ископаемых, утилизации пылей и шламов фабрик, окусковании, добыче нефти и др.

В зависимости от заданной степени удаления влаги для обезвоживания применяют дренирование, сгущение, фильтрование и сушку. В результате обезвоживания получают обезвоженный материал с влажностью; при дренировании 20-30% (иногда 5-10%), сгущении 40-60%, фильтровании 7-15% (иногда до 25%), сушке 0,5-7%.

На процесс обезвоживания оказывают влияние свойства поверхности минералов, их минералогический и гранулометрический состав, содержание твёрдого компонента в исходной пульпе, плотность твёрдой фазы, pH среды, температура пульпы и друге факторы.

Важное значение для обезвоживания имеют требования к содержанию твёрдого компонента в обезвоженных продуктах и осветлённой воде.

Обезвоживание минерального сырья в месторождениях (осушение месторождений) производится естественным или принудительным дренированием.

При истощении запасов полезных ископаемых и ухудшении их технологических свойств роль обезвоживания непрерывно возрастает. При эксплуатации обводнённых месторождений полезных ископаемых используют сложные способы обезвоживани

Наибольшее применение обезвоживание находит при обогащении полезных ископаемых, осуществляемом в основном в водной среде.

Продукты обогатительных фабрик в значительной степени обводнены и непригодны для дальнейшего металлургического передела или транспортировки.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КР.0513053.00.02.02.ПЗ |