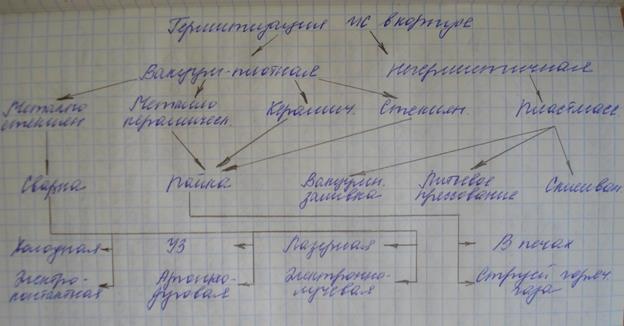

Герметизация ИС в корпус:

С помощью прямого лазерного нагрева происходит соединение чипа с подложкой.

Более высокое качество контактов из-за более высокой Т0, возможность дополнительной локальной очистки контакта.

Меньше вероятность повреждения кристалла, благодаря лучшей локализации нагрева в зоне формирования контакта.

Удешевление процессов за счет отсутствия технологической оснастки для каждого новой микросхемы.

Существует корпусная и бескорпусная защита

Корпусная защита

(Плакат)

Требования: механическая прочность, минимальные размеры, минимальные паразитные связи, герметичность.

Соединения:

1) Пайка(корпуса устанавливают в кассеты, монтируют, осуществляют прижим корпуса)

2) Металлокерамический корпус(пайка производится обычным способом)

3) Металлостеклянный корпус(металл покрывается слом окисла(он значительно улучшает смачиваемость). Важно соглас-е TKR cтекла и металла. Процесс происходит на воздухе. Используются стеклянные бусинки)

4) Электроконтактная сварка(Распределении частей соединенных деталей за счет прохождения через них эл. тока. Форма шва зависит от геометрического элемента(точечная сварка))

5) Холодная сварка(если недопустим нагрев деталей корпуса. Необходимо обеспечить уровень деформации. Должна быть хорошая свариваемость деталей.)

Все эти соединения достаточно дорогостоящие. Для бытовых аппаратов используется пластмассовое корпусирование, оно не обеспечивает герметизацию из-за разности материалов. Влага может проникать и через сам полимер.

Влага может проникнуть вдоль границы полимера, а также через толщину полимера.

Герметизация заливкой:

Используется полые формы, в которых размещается полупроводниковый кристалл с припаянными выводами(например, проволочный).

|

|

Заливочная лента укладывается в пресс-форму и выполняется литьё под давлением с помощью компаундов горячего отверждения.

Опрессовка:

Полупроводниковая лента с кристаллом и вывод укладывается в форму, следовательно, литье под давлением с помощью компаунда горячего отверждения при опред-ой температуре

Бескорпусная защита

Для ГИС: заливка плат эластичными компаундами (КТ-102).

Для п/п ИС: нанесение на кристалл соответствующих влагозащитных лаков, эмалей(РП-81)

Исходя из вышеуказанных ТП: металлокерамический корпус имеет керамической основание с выводами и металлическая крышка. Выводы в пазы керамического основания с помощью стекла впаиваются. После этого припаиваются металлическая рамка для сварки или пайки металлической крышки.

Керамические корпуса:

Крышка из керамики, что упрощает конструкцию корпуса, а выводы проходят через пазы с помощью стеклянных вставок.

Металлостеклянные корпуса:

Металлические основание и крышка. Изоляция выводов корпуса выполняется с помощью стекла.

Чистостеклянные корпуса:

Основание и крышка стеклянные или металлические. Если металлич-е, то сборка выполняется сваркой или пайкой. Если стеклянные, то выполняется пайка стеклом с более низкой температурой плавления.

Обозначение корпусов

В соответствии с ГОСТ 174667-89 конструкции корпусов делятся на 6 типов:

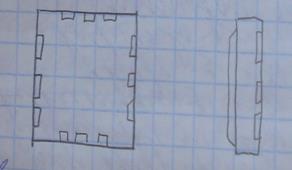

1) Прямоугольные с выводами, распо-ые перпендикулярно основанию корпуса

Есть 5 подтипов:

1.11. выводы в 1 ряд

|

|

1.12. в 2 ряда

1.13. в 3 ряда

1.14. по контуру

1.15. в 1 ряд или в отформир-х 2 ряда

2) прямоугольный, выводы перпендикулярны основанию

2.1. перпендикулярны в 2 ряда

2.2. в 4 ряда в шахматном порядке

3) круглый

3.1. круглая форма корпуса. Выводы перпендикулярны по окружности (ОУ).

3.2. форма овальная. Выводы перпендикулярны по 1 окружности

4)корпус прямоугольный

5 подтипов:

4.1. выводы перпендикулярны контуру по 2 противоположным сторонам корпуса

4.2. по 4 сторонам планарнарн. Выводы

4.3. по 4 стор-м

4.4. отформированы под корпус по 4 сторонам

5)прямоугольная форма корпуса

2 подтипа:

5.1. выводы перпендик-ны для боковых площадок по 4 сторонам

5.2. перепен-ны для бок. площадок по 2 стор-м

6) квадратная форма

6.1. расположение выводов перпендикулярно в 4 ряда и более

6.2. в 2 ряда и более со стороны крышки корпуса

Все эти корпуса разделяются на типоразмеры, шаг вывода корпусов нормаирован.

Обозначение корпусов:

4119.28-1

4- тип корпуса

41-подтип

4119- шифр типоразмера

4119.28-число выводов

4119.28-1- порядковый, регистрационный номер

Латинское обозначение- Е (на импортных корпусах)

Импортные корпуса

В первом случае поверхность занимаемая корпусами снижается, во втором корпус с матричными выводами:

Для больших импортных схем расположение корпусов периферийное.

5 типов выводов корпуса:

1. В виде крыла альбатроса

2. Чайки

3. J- подобный открытый

4. J-подобный закрытый

5. Для пайки встык

Выводы в виде крыла чайки(вдоль бок. сторон)- пластмассовый малогабаритный

TSOP- тот же корпус с уменьшенной высотой(тонкая толщина)

SSOP- с уменьшенным шагом

|

|

I-TVSOP- миниатюрный корпус(очень тонкий и маленький корпус)

PLCC- пластмассовый кристаллоноситель с выводами

CDCC- керамический кристалл с выводами

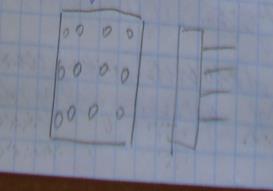

Корпуса с матричным расположением выводов:

CSP-корпус соизмерим с размером кристаллов, с выводами в виде шариков припоя

PBGA- пластмассовый корпус с пластмассовыми шариковыми выводами

BGA- матричный корпус с выводами в виде шариков припоя

CBGA-керамический корпус с шариковыми выводами

CCGA- керамический корпус со столбиковыми матричными выводами

Шаг 1.5мм, 1.27 мм, 1 мм, 0,8 мм и меньше

Преимущества матричных: Минимизация площадки монтажного поля, меньше паразитивные эффекты, кот. сказываются на быстродействии операция, упрощение технологии поверхностного монтажа на печатн. пл., больше выход годных изделий.

Специфика изготовления многокристальных модулей, технология "кристалл на плате".

Для однокристальных корпусов характерна низкая эффективность сборки. От этого недостатка позволяет избавиться технология монтажа "кристалл на плате". Такой монтаж занимает меньшую площадь на плате, чем монтаж в корпусе, процесс сборки похож со сборкой гибридных модулей, разница только в базовых материалах (у кристалла на плате подложка - печатная плата, а не керамика как в ГИС) и типе корпуса – заливка компаундом, а не металлический или пластиковый→меньшее число технологических операций.

Сборочный процесс COB (chip on board):

· получение п/п пластины,

· тестирование, разделение на кристаллы, отмывка

· монтаж кристалла на подложку,

· сварка,

· герметизация зоны микросварки

· установка штыревых компонентов, тестирование

ТП не отличается от традиционного, но контактные площадки требуют специальной подготовки→металлизация медного проводника (на медь химически осаждается слой никеля 2-4 мкм, на него хим. осаждается золото 0,1-0,2 мкм). В современных изделиях контактные площадки и шаг между ними получают менее 100мкм.

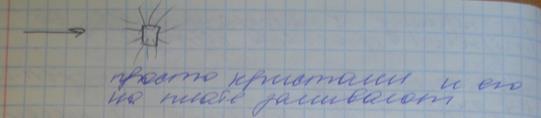

Кристаллы устанавливаются на ПП на серебросодержащий эпоксидный адгезив, который затвердевает при 150 °С. Ультразвуковой сваркой привариваются алюминиевые выводы (тип соединения – клин) или термокомпрессионная сварка – если выводы золотые. После сварки кристалл и зона сварки заливаются непрозрачным компаундом, который выполняет функцию защиты от взлома (копирования ИС).

Создание многокристальных модулей (МКМ) представляет из себя набор бескорпусных кристаллов, смонтированных на подложке и связанных друг с другом системой соединений с высокой плотностью. Обеспечивается малая длина соединений, малые паразитные параметры, эта технология приближает тактовую частоту системы к частоте самого кристалла.

У МКМ можно выделить три основных элемента: подложка, диэлектрик и межсоединения.

Подложка – многослойная коммутационная плата. Используются: тонко- и толстопленочная технология на жестком диэлектрическом основании, технология многослойной керамики (разводка между слоями), технология на полиэмидной пленке, на металлически основаниях, технология на кремниевой подложке.

Использование кремниевой подложки является самым перспективным, так как подложка и кристалл имеют одинаковый коэф-т теплового расширения, кремний имеет высокую теплопроводность и низкую диэл. проницаемость.

Изготовление подложки напоминает изготовление самих ИС.

«+» позволяет создавать на подложке оконечные нагрузочные резисторы и развязывающие конденсаторы.

Диэлектрик: SiO2

Контактные площадки выполняются пленочной технологией. Высокая плотность разводки позволяет произвести соединение кристалла с большим количеством выводов.

Межсоединения на плате создаются тонкопленочной технологией, а разводку – фотолитографией.

Российские конструктора предложили метод коммутации серийно выпускаемых кристаллов в составе МКМ. Этот метод дешевле импортного благодаря применению технологи напыления проводников через металлические маски.

Упрощенная схема технологии:

1. На подложку из алюминия штампом пробивают прямоугольное отверстие, соответствующее кристаллам, которые будут монтироваться в отверстия.

2. На подложке анодированием выполняется диэлектрический слой (окисление).

3. Кристаллы ИС размещают в отверстия контактными площадками вверх.

4. На подложку наносят полеэмидную пленку, к которой потом приклеивается лицевая сторона кристалла

5. Методом ионного травления полиэмидной пленки формируются отверстия, вскрывающие контактные площадки кристалла

6. На подложку накладывается маска, напыление через маску тонких пленок, формируются медные токоведущие дорожки с подслоем титана→Соединение контактных площадок ИС с токоведущими дорожками

7. Для увеличения объема разводки на первый слой разводки наносится следующий слой полеэмидной пленки, в котором вскрываются переходные межуровневые отверстия и через вторую маску напыляется второй слой разводки с конктными площадками.

Таким образом можно сформировать до 30 слоев.