Технологические требования к методам монтажа:

1.Простота самого процесса

2.Отсутствие значительных термомеханических напряжений возникающих при монтаже

3.Возможность автоматизации процесса

4.Воспроизводимость параметров соединений

ТП монтажа:

1.Подготовка поверхности основания и нанесение присоединительного материала

2.Ориентированная установка кристалла или платы ГИС на основание

3.Само присоединение, которое выполняется под механическим давлением и с награвом.

Про пайку см. вопрос «Монтаж полупроводниковыхкристаллов и плат».

Пайка еще применяется при монтаже кристаллов со столбиковыми и шариковыми выводами (перевернутый кристалл).

Методы получения микросварных соединений можно разбить на 3 группы: сварка, пайка, холодные методы соединений.

Типы микросварки (МКС).Наиболее широкое применение у разновидностей микросварки давлением, при которых соединение формируется в твердой фазе за счет сжатия поверхностей и нагрева:

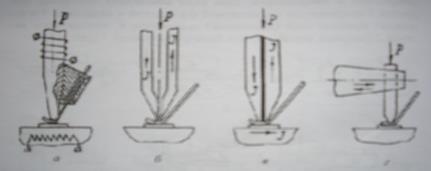

а – ТКС; б – СКИН; в – ЭКОС; г – УЗС.

1.ТКС – термокомпрессионная (давление+температура их одновременно прикладывают)упругие деформации переходят в пластические.

2.СКИН – сварка с косвенным импульсным нагревом

3. ЭКОС – электроконтактная сварка односторонняя сдвоенным (расщепленным) электродом (разновидность контактной точечной электросварки)

4. УЗС –ультразвуковая сварка.

Температура подводится путем нагрева рабочего столика или инструмента, или одновременно столика и инструмента.

СКИН отличается от ТКС тем, что рабочая зона разогревается только в момент сварки импульсом тока проходящего непосредственно через инструмент после приложения давления. Локализация нагрева в зоне МКС существенно уменьшает тепловое воздействие на изделие в целом.

Параметры сварки: давление; температура нагрева; время выдержки под нагревом.

Величина нагрева зависит от механических свойств. Длительность выдержки - от сочетания свариваемых материалов.

Проволочные выводы: золото, алюминий, никель, медные - для ГИС.

Существуют проблемы сочетания материала проводника и контактной площадки. Не все материалы можно сочетать.

«+»ТКС: возможность сварки с миним. толщиной до 5 мкм; относительно невысокая температура процесса; нечувствительность к изменению параметров режимов сварки, все делается автоматически.

'-': небольшое количество хорошо свариваемых элементов.

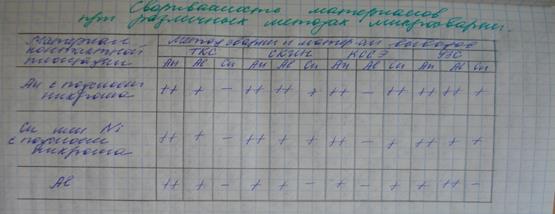

++ - свариваемость хорошая; + - удовлетворительная; - - отсутствие свариваемости.

Общим для всех разновидностей сварки является нагрев области соединения. При этом МКС могут быть получены только за счет нагрева и расплавления свариваемых элементов (сварка плавлением) либо за счет нагрева и давления, сжимающего свариваемые поверхности (сварка давлением).

К сварке плавлением относят: сварку электронным и лазерным лучами и электроконтактную сварку (электроконтактную сварку можно отнести и к сварке давлением).

«+» сварки лазерным лучом: более высокое качество контактов из-за более высокой температуры; локальная очистка контакта; лучи расплавляют металлы на очень малой поверхности; удешевление процессов за счет отсутствия технологической оснастки для каждой новой микросхемы. Ограничение по толщине свариваемых элементов (0,15 мкм); зависимость от качества соединяемых поверхностей (брак зависит от чистоты поверхности).В данном методе качество определяется по параметрам механической прочности: проводят испытания соединений на отрыв под различными углами 90°,45°;по формулам оценки прочности; измеряют сопротивление зоны свариваемого соединения с помощью цифрового Омметра; смотрят геометрические размеры зоны контактирования.

Ультразвуковая сварка позволяет соединять все материалы во всех сочетаниях. Физический принцип: в результате возбужд.в зоне контакта упругих колебаний с одновременным приложением давления происходит соединение в результате перехода упругих деформаций в пластические. Параметры: амплитуда ультразвуковых колебаний 0.5..15 мкм; частота 20-200кГц; давление 100 Н/мм2;длительность (0,001-1) сек. Все параметры сильно взаимосвязаны.

«+»:под действие деформаций и УЗ с поверхности материала удаляются пленки загрязнений и окислы металлов; температура в зоне контакта< 50 % от темп. плавления свариваемых материалов.

Амплитуду, частоту колебаний и давление инструмента подбирают опытным путем для каждой пары материалов определенной толщины, так как они определяют динамическую нагрузку, передаваемую свариваемым изделиям в зоне контакта. Так для материалов небольшой толщины (десятки мкм) используют малые амплитудлы0,5..15мкм и повышенные частоты (до 100кГц).

Рабочий инструмент должен быть тщательно закреплен в сварочном устройстве, любое перемещение его относительно свариваемой поверхности приведет к потере части УЗ-энергии и снижению прочности соединения. Инструмент для УЗС алюминиевой проволоки изготавливают из металлокерамических сплавов марок ВК-6М и ВК-3М(стойкость до 30 тыс. сварок).Для сварки золотой проволоки- инструмент на основе карбида титана(марка ТК)-стойкость 80..100 тыс. сварок.

Используется проволока круглого сечения из золота или алюминия или лента прямоугольного сечения. Золото с алюминием образуют соответст. интерметаллические соединения которые хрупкое и пористые.

Сейчас применяют алюминиево-кремниевые соединения - у них прочность выше. В наст. время сварочное оборудование оснащается в основном инструментом с капилляром, хотя встречаются установки с клиновидным инструментом.

Сварка может осуществляется: 1.сварка «внахлестку»-когда капиллярное отверстие, через которое пропускают проволоку расположено под углом к оси инструмента; 2.сварка «встык»-отверстие совмещено с осью и проволока подается под рабочий торец инструмента. Диаметр капиллярного отверстия имеет допуск 3 мкм, обеспечивающий свободное прохождение проволоки и удержание ее на контактирующей части инструмента. В момент промотки проволоки конец проволоки представляет шарик, полученный оплавлением. Этот шарик подводится к контактной площадке.

Основные виды брака при УЗС:

1. Не схватывается проволока с контактной площадкой кристалла из-за того что: значительная шероховатость напыления; большая толщина окисной пленки на алюминии; наличие на контакте неметаллической пленки (неполное удаление фоторезиста)

2. Не схватывается проволока с контактной площадкой корпуса

3. Отказы, вызванные разрушением сварных соединений из-за брака исходных материалов

4. Сколы контактных площадок из-за дефектов кремния, большой жесткости алюминиевой проволоки и высокой мощности и нестабильности амплитуды УЗ колебаний

5. Непровары – малая осадка, малая мощность или малое время сварки

6. Перевар – излишне большая осадка, пережим проволоки иглой или разрушение проволоки около места сварки из-за низкой прочности проволоки или излишней длительности сварки.