Содержание

1. Задание по курсовому проектированию………………………………………………………………...………….…………………………..4

2. Срок службы привода………………………………………………………………………………………………………………………………………………5

3. Выбор двигателя. Кинематический расчет привода…………………………………………………………………….………..5

4. Выбор материала редуктора………………………………………………………………………………………………………………………………8

5. Расчет зубчатой передачи.…………………………………………………………………………………………………………………………………9

6. Расчет клиноременной передачи………………………………………………………………………..………………………………….…………12

7. Расчет валов и нагрузки. …………………………………………………………………………………………………………………………………..16

8. Расчетная схема валов редуктора………………………….…………………………………………………………………………….……….20

9. Расчет подшипников. ………………………………………………………………………………………………………………………………….………...27

10. Выбор и расчет шпонок……………………………………………………………………………………………………………………………..………….30

11. Подбор и расчет цепной муфты…………………………………………………………………………………………………………….………….31

12. Проверочный расчет валов ………………………………………………………………………………………………………………………………32

13, Конструктивная компоновка привода (необходимо дописать что-нибудь, это можно посмотреть на стр 158-193)… …………………………………..36

14. Конструирование корпуса редуктора………………………………………………………………………………………………………………37

15. Технический уровень редуктора………………………………………………………………………….……………………………………………..38

16. Вывод…………………………………………………………………….…………………………………………………………………………………………………………..40

Список литературы………..………………………………………………………………………………………………………..………………………………..41

Задание по курсовому проектированию.

Спроектировать привод роликового конвейера (таблица 1):

Таблица 1

| Вращающий момент на валу F,кН*м | Угловая скорость вала ν,м/с | Допускаемое отклонение скорости барабана δ,% | Срок службы привода Lr,лет |

| 1,2 | 6,35 |

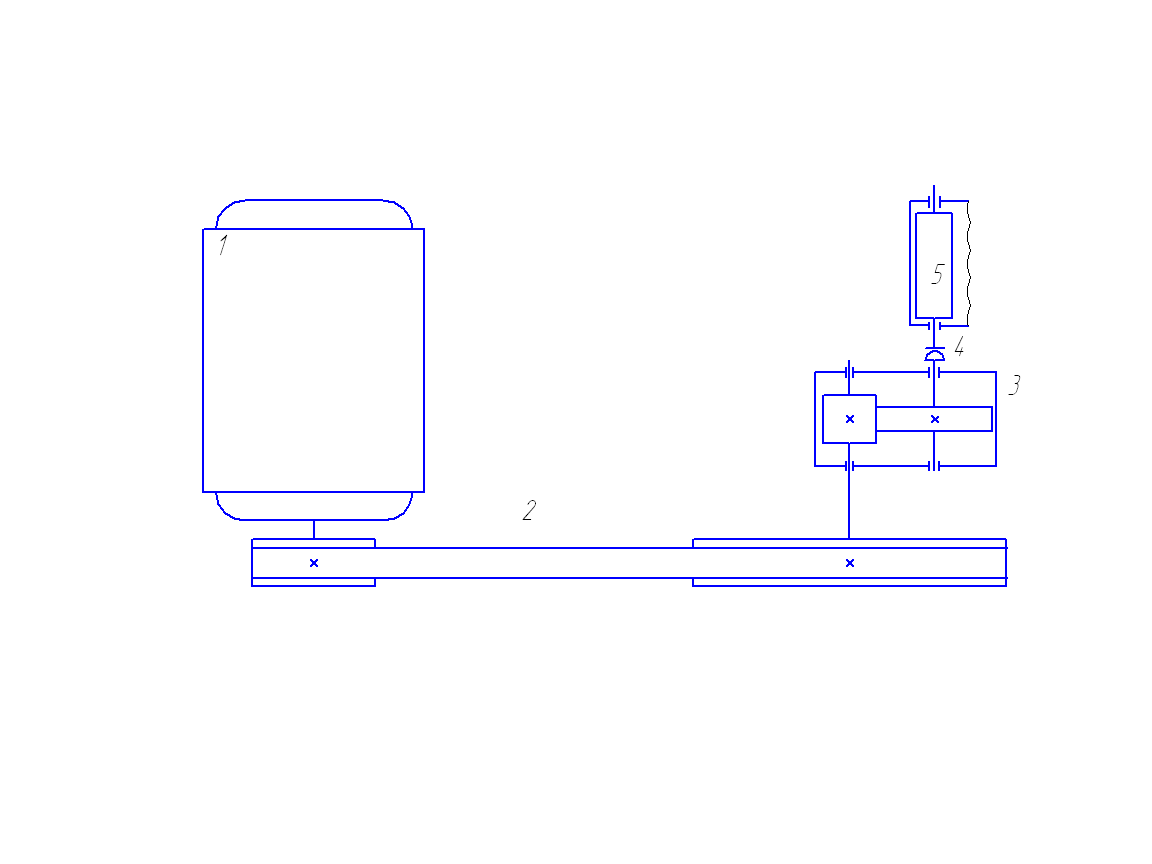

Схема привода.

Электродвигатель асинхронный —клиноременная передача — редуктор — муфта— рабочая машина

1. Электродвигатель;

2. Клиноременная передача;

3. Редуктор;

4. Муфта;

5. Вал технологической машины.

Рисунок 1. Кинематическая схема привода роликового конвейера.

Срок службы привода.

Определяем ресурс привода

,где

,где  - срок службы привода, лет;

- срок службы привода, лет;  - продолжительность смены, ч;

- продолжительность смены, ч;  - число смен.

- число смен.

Принимаем время простоя машинного агрегата 17% ресурса.

Тогда

Выбор двигателя. Кинематический расчет привода.

Общий КПД привода.

=0,98·0,97·0,97·(0,995) 2·0,99 =0,90

=0,98·0,97·0,97·(0,995) 2·0,99 =0,90

Требуемая мощность рабочей машины  ,кВт.

,кВт.

кВт

кВт

Требуемая мощность двигателя  ,кВт.

,кВт.

=

=  кВт.

кВт.

Электродвигатель с синхронной частотой вращения 970 об/мин и мощностью 11 кВт.

Тип: 160S

Передаточное число привода.

, где

, где

w=2*pi*n

Выбираем тип двигателя (таблица 2):

Таблица 2

Номинальная мощность  ,кВт ,кВт

| Тип двигателя | Номинальная частота вращения

| Синхронная частота вращения, об/мин |

| 160М8 IM1081 | |||

| 160S6 IM1081 | |||

| 132М4 IM1081 | |||

| 132М2 IM1081 |

Передаточное число привода.

Принимаем для всех вариантов передаточное число редуктора постоянным

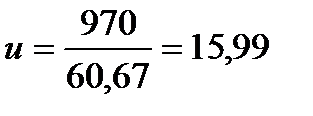

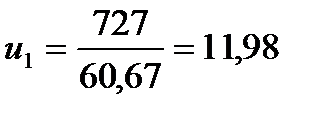

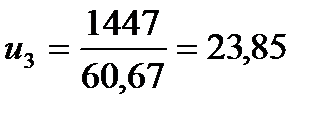

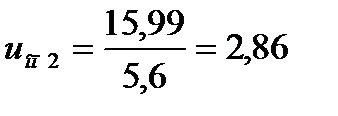

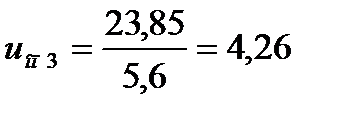

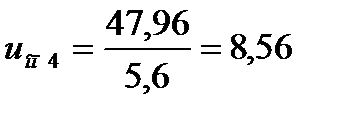

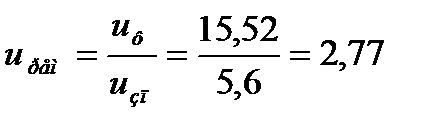

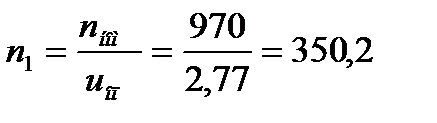

Предпочтительней 2-ий вариант:  =970 об/мин, u =15,99

=970 об/мин, u =15,99

об/мин

об/мин

об/мин

об/мин

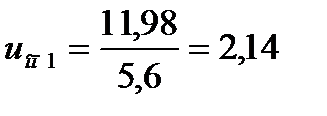

Таким образом, выбираем двигатель АИР160S6 ( =11 кВт,

=11 кВт,  =970 об/мин); передаточные числа: привода u=15,99, редуктора

=970 об/мин); передаточные числа: привода u=15,99, редуктора  , открытой передачи

, открытой передачи  .

.

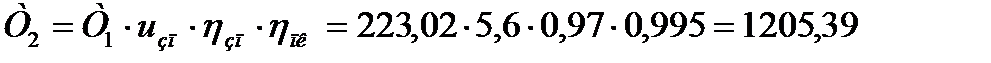

Силовые и кинематические параметры привода.

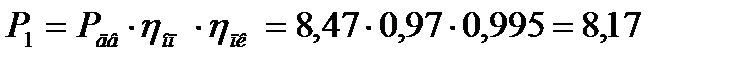

кВт

кВт

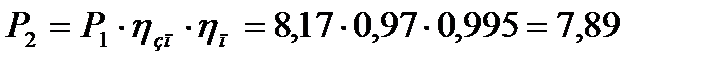

кВт

кВт

кВт

кВт

с-1

с-1

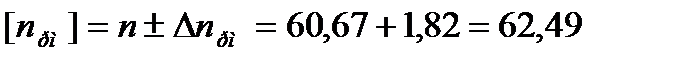

об/мин

об/мин

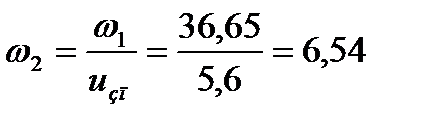

с-1

с-1

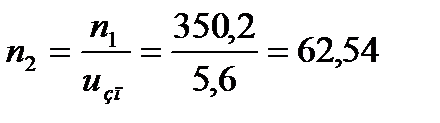

об/мин

об/мин

с-1

с-1

об/мин

об/мин

с-1

с-1

Крутящий момент.

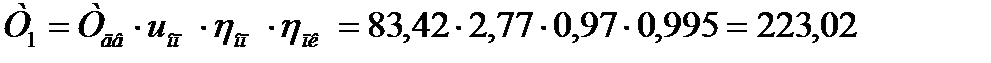

Н·м

Н·м

Н·м

Н·м

Н·м

Н·м

Н·м

Н·м

Таблица 3. Силовые и кинематические параметры привода

Тип двигателя АИР160S6  =11 кВт; =11 кВт;  = 970 об/мин = 970 об/мин

| |||||||||

| Пара- метр | Передача | Пара- метр | Вал | ||||||

| Зак-ры- тая | Отк-ры- тая | Двига-теля | Редуктора | Привод-ной рабочей машины | |||||

| Быстро-ходный | Тихо-ход- ный | ||||||||

| Переда-точное отноше-ние | 5,6 | 2,77 | Расчет-ная мощ-ность Р, кВт | 8,47 | 8,17 | 7,89 | 7,65 | ||

| Угловая ско-рость ω,1/с | 101,53 | 36,65 | 6,54 | 6,54 | |||||

| КПД η | 0,97 | 0,97 | Частота враще-ния n, об/мин | 350,2 | 62,54 | 62,54 | |||

| Враща-ющий момент Т, Н·м | 83,42 | 223,02 | 1205,02 | 1169,47 | |||||

Выбор материала редуктора.

Выбор марки, термообработки и твердости материала:

НВ<350 твердость в единицах по Бринеллю

НВ1ср – НВ2ср=20…50

Шестерня:

Для шестерни выбираем сталь: 40Х улучшенная

Твердость принимаем равную: НВ1=300

Колесо:

Для колеса выбираем сталь: 40Х улучшенная

Твердость принимаем равную: НВ2=270

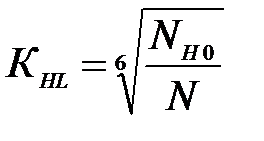

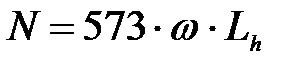

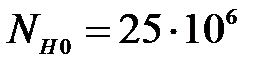

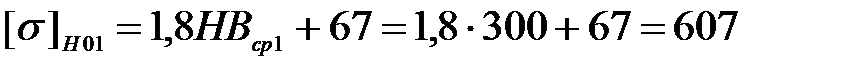

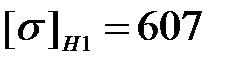

Допускаемое контактное напряжение σн:

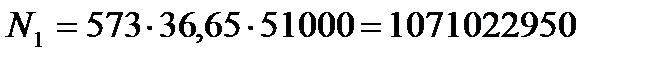

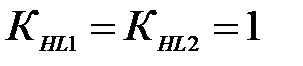

Определение коэффициента долговечности

циклов

циклов

так как  и

и  , то

, то

Н/мм2

Н/мм2

Н/мм2

Н/мм2

Н/мм2

Н/мм2

Н/мм2

Н/мм2

Н/мм2

Н/мм2

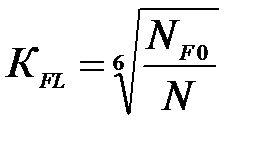

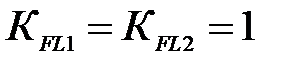

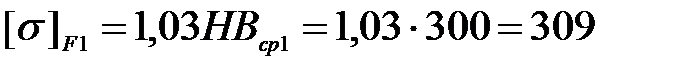

Допускаемое напряжение при изгибе:

циклов

циклов

так как  и

и  , то

, то

Н/мм2

Н/мм2

Н/мм2

Н/мм2

Расчет зубчатой передачи.

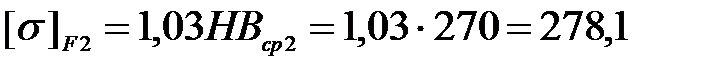

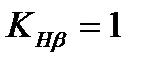

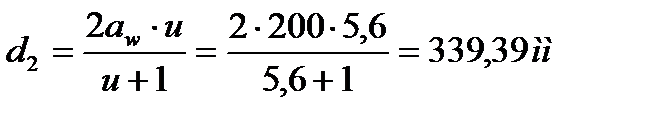

Определение межцентрового расстояния:

Ka=43 – вспомогательный коэффициент для передачи.

=0.28 (

=0.28 ( =b/a) – коэффициент ширины венца для симметрично расположенной шестерни

=b/a) – коэффициент ширины венца для симметрично расположенной шестерни

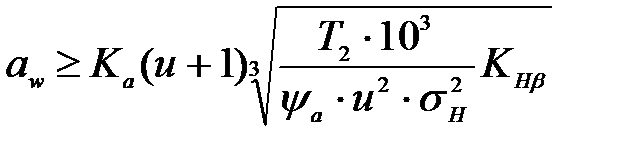

- коэффициент неравномерности нагрузки.

- коэффициент неравномерности нагрузки.

;

;  мм

мм

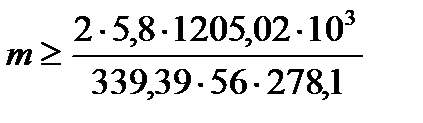

Определяем модуль зацепления  :

:

;

;

Принимаем стандартное значение модуля  ,

,

Определяем числа и угол наклона зубьев.

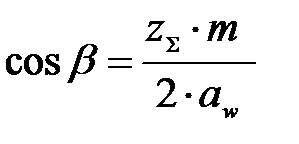

Определяем действительный угол наклона зубьев:

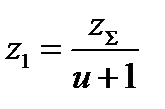

Число зубьев на шестерни

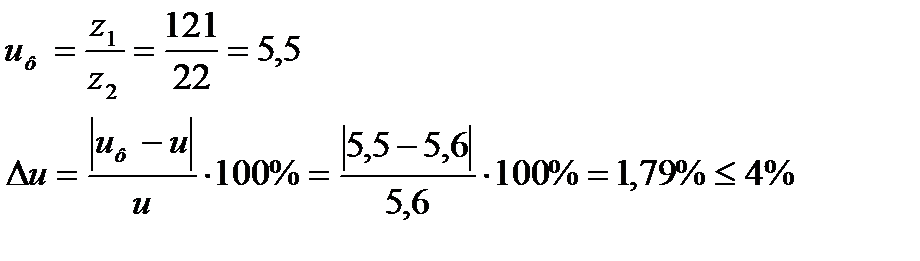

Определяем фактическое передаточное число  :

:

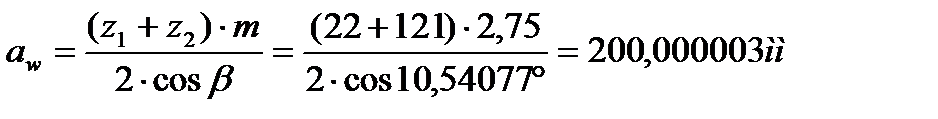

Определяем фактическое межцентрового расстояния:

Основные геометрические параметры передачи:

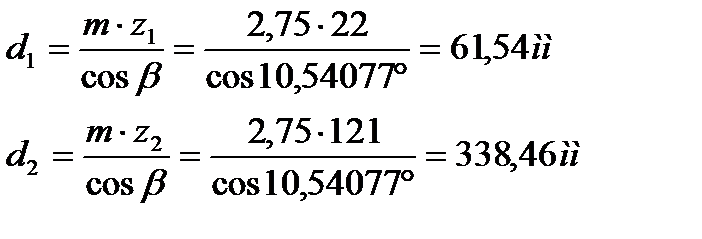

Определяем делительные диаметры колес:

Определяем диаметры вершин зубьев  и впадин

и впадин  зубчатых колес:

зубчатых колес:

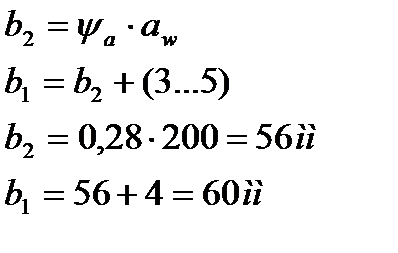

Определяем ширину венца колеса  и шестерни

и шестерни  :

:

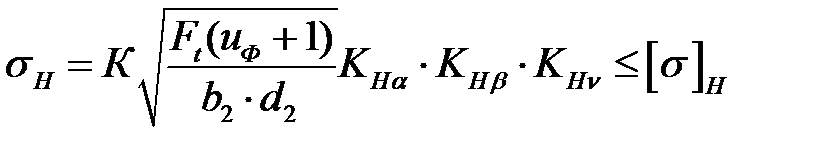

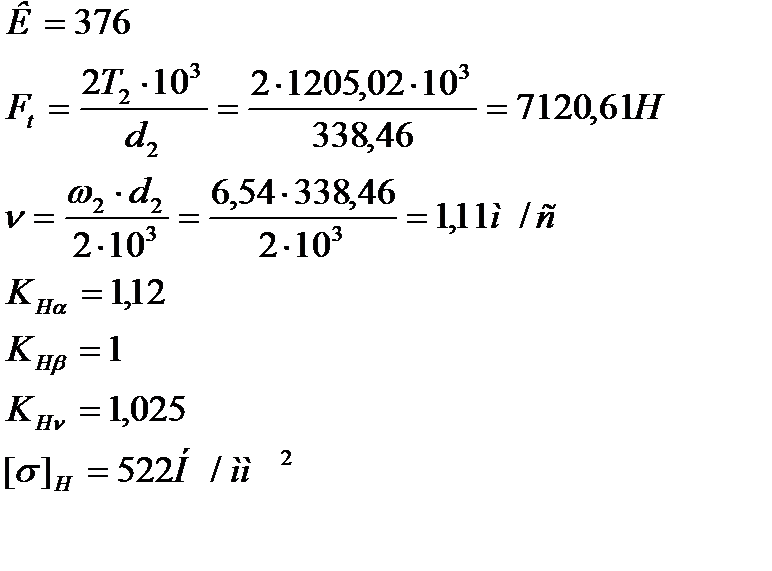

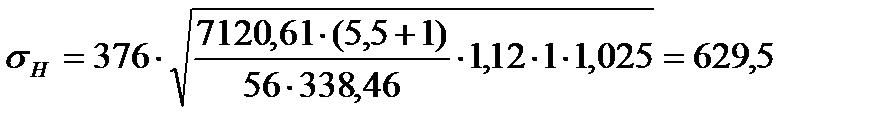

Проводим проверочный расчет передачи, контактную прочность рабочих поверхностей зубьев.

Контактное напряжение  , где

, где

Н/мм2

Н/мм2

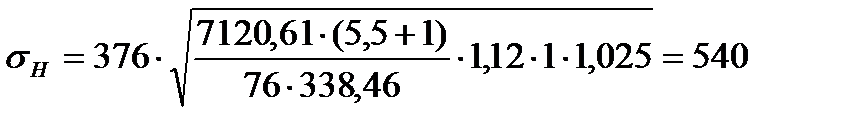

Перегруз составляет 20%, при допустимых 5%, поэтому изменяем ширину венца b2, возьмем вместо 56 мм, 60 мм (при  ), то

), то

Н/мм2

Н/мм2

Перегруз составляет 3,4%, при допустимых 5%,

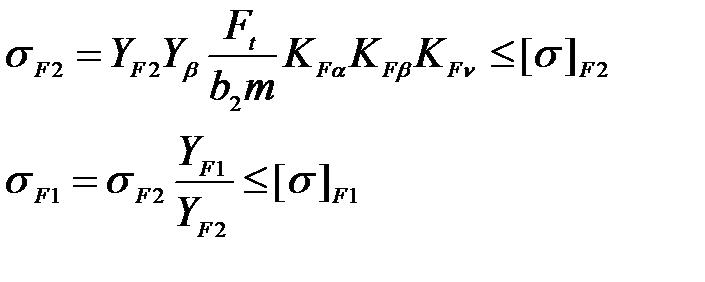

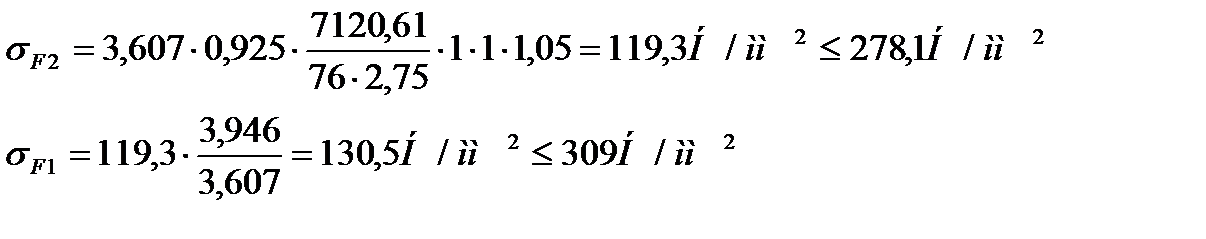

Напряжение изгиба  , где

, где

Таблица 3. Параметры зубчатой цилиндрической передачи, мм

| Проектный расчет | |||||

| Параметр | Значение | Параметр | Значение | ||

Межосевое расстояние

| Угол наклона зубьев

|  0 0

| |||

Модуль зацепления

| 2,75 | Диаметр делительной окружности:

шестерни  колеса

колеса

| 61,54 338,46 | ||

Ширина зубчатого венца:

шестерни  колеса

колеса

| |||||

Число зубьев:

шестерни  колеса

колеса

| Диаметр окружности вершин

шестерни  колеса

колеса

| 67,04 343,96 | |||

| Вид зубьев | Косозубые | Диаметр окружности

впадин

шестерни  колеса

колеса

| 54,67 331,51 | ||

| Проверочный расчет | |||||

| Параметр | Допускаемое значение | Расчетные значение | |||

Контактное напряжение  , ,

| |||||

Напряжение изгиба

|

| 130,5 | |||

| 278,1 | 119,3 | |||