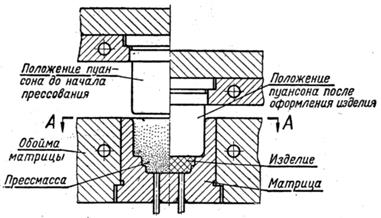

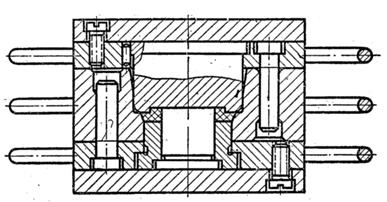

При прямом прессовании прессмасса загружается в матрицу пресс-формы и подвергается давлению и нагрёву, причем давление в течение всего времени прессования передается непосредственно на прессуемое изделие (рисунок 7).

Рисунок 7. Пресс-форма для прямого прессования пластмасс

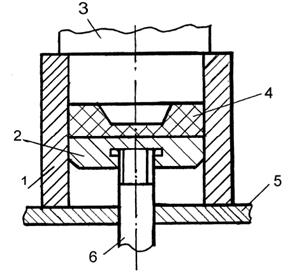

Рисунок 8. Устройство пресс-формы

для прямого прессования пластмасс

На рисунке 8 цифрами обозначены следующие позиции: 1 – матрица, 2 – подвижная матрица, 3 – пуансон, 4 – изделие.

Нагрев таких прессформ происходит после установки их на пресс, имеющий специальные плиты обогрева.

Прессование осуществляется на гидравлических прессах. Пресс-материал помещается в полость пресс-формы, нагретой до 150 – 200°С, и под действием температуры приобретает пластичность, распределяясь под давлением по оформляющей полости. Время выдержки под давлением составляет 1 мин на 1 мм толщины детали,

Для получения деталей из порошковых материалов применяют давление 15-20 МПа, из волокнистых материалов – 25 – 35 МПа; из высокопрочных стекловолокнистых материалов 40 – 45 МПа.

На рисунке 9 представлена конструкция стационарной прессформы для изготовления несложной детали. Пресс-порошок засыпают в пространство, ограниченное матрицей 1 и нижним пуансоном 2.

При срабатывании пресса верхний пуансон 3 входит в отверстие матрицы до упора. По окончании прессования готовые изделия удаляют из пресс-формы с помощью выталкивателя 6.

Рисунок 9. Конструкция стационарной пресс-формы

для изготовления несложной детали

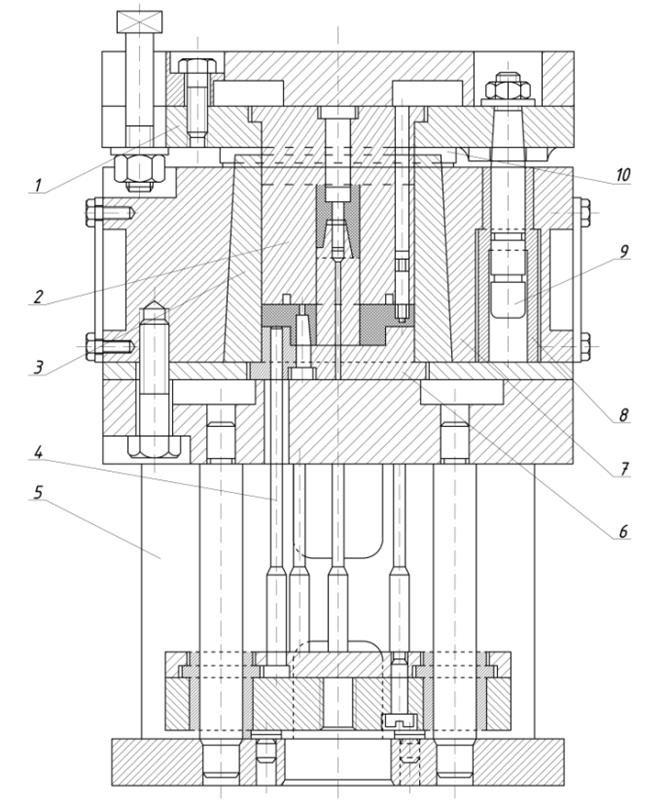

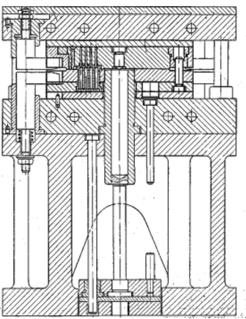

Конструкция стационарной пресс-формы для прямого прессования представлена на рис.10.

Устройство и принцип действия пресс-формы следующее:

Пуансон 2 закреплен в пуансонодержателе 1 при помощи бурта. Для направления движения пуансона служит колонка 9 с коническим хвостовиком и втулка 8, размещенная в обойме. Установка пуансона на заданный уровень осуществляется прямоугольными ограничителями 10. Формующее гнездо выполнено в клиновидных щеках 3, подвижно установленных в обойме 7. Для увеличения высоты загрузочной камеры щеки несколько выступают из обоймы. Матрица 6 закреплена при помощи бурта, соприкасающегося с клиновидными щеками. В процессе работы выступающая часть матрицы заходит в соответствующее углубление пуансона, в результате чего в изделии формуется отверстие перпендикулярное направлению прессования.

Процесс выталкивания осуществляется здесь цилиндрическими выталкивателями 4, установленными на толкающей плите. Выталкиватели не участвуют в формовании изделия, поэтому съем его может производиться сразу по выходе из формующего гнезда. Пакет пресс-формы установлен на прямоугольные опоры 5. Нагревание осуществляется шестью плоскими электронагревателями, для которых предусмотрены пазы.

Несмотря на преимущества способа прямого прессования (простая конструкция пресс-форм, более высокая механическая прочность изделий и т. п.), ему присущи некоторые недостатки:

а) возможность повреждения тонких и малопрочных оформляющих деталей пресс-формы или арматуры изделий вследствие заполнения прессмассой оформляющего гнезда пресс-формы до того, как вся прессмасса прогреется и приобретет достаточную пластичность.

б) обpазования облоя в полости разъема пресс-формы.

Литьевое прессование

При литьевом прессовании прессмасса загружается в специальную камеру и под воздействием давления и нагрева перетекает через литниковую систему в оформляющее гнездо пресс-формы. При этом имеет место значительный (до 50%) перепад давления между загрузочной камерой и оформляющим гнездом.

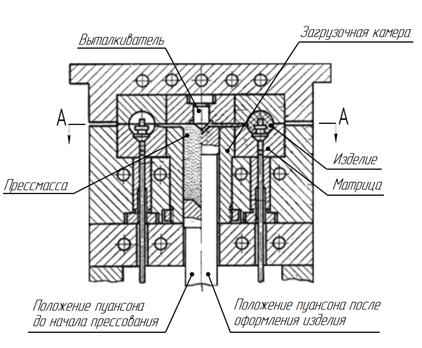

Различают два варианта литьевого прессования: в пресс-формах с верхней загрузочной камерой (рисунок 11) и в пресс-формах с нижней загрузочной камерой (рисунок 12).

Литьевое прессование в пресс-формах с нижней загрузочной камерой является предпочтительным вследствие меньшего числа плоскостей разъема пресс-формы, а также удобства удаления литникового остатка.

Применение пресс-форм с нижней загрузочной камерой требует наличия прессов с двумя гидравлическими цилиндрами, причем усилие нижнего цилиндра должно быть достаточным для продавливания прессмассы в оформляющее гнездо пресс-формы, а усилие верхнего цилиндра для прижима пресс-формы в момент прессования должно превышать давление, развиваемое пластмассой в oфopмляющем гнeздe и в литниковой системе.

Этим методом можно получать детали с малопрочной сквозной арматурой и с глубокими отверстиями. Это объясняется тем, что прессматериал, проходя через узкое сечение литника, нагревается и поступает в оформляющую полость уже равномерноразмеченным.

На рисунке 13 обозначены цифрами следующие позиции: 1 – корпус; 2 – матрица; 3 – загрузочная камера; 4 – пуансон; 5 – изделие; 6 – выталкивающая система.

Рисунок 10. Общий вид стационарной одногнездной

пресс-формы для прямого прессования

Основным недостатком метода литьевого прессования является повышенный расход материала по сравнению с обычным прессованием, т.е. в загрузочной камере остается часть необработанного прессматериала.

Рисунок 11. Схема пресс-формы

с верхней загрузочной камерой

Рисунок 12. Схема пресс-формы

с нижней загрузочной камерой

Типы пресс-форм

Пресс-формы для прессования изделий из реактопластов разделяются на две принципиально отличные группы:

а) пресс-формы прямого прессования,

б) пресс-формы литьевого прессования с верхней или нижней загрузочной камерой.

Вышеуказанные группы пресс-форм классифицируются по следующим основным признакам:

Рисунок 13. Пресс-форма для литьевого прессования с верхней загрузочной камерой

а) по связи с прессом;

б) по направлению разъема;

в) по конструктивному выполнению оформляющих гнёзд пресс-форм прямого прессования;

г) по числу оформляющих гнезд.

По связи с прессом пресс-формы разделяются на съемные, полустационарные и стационарные.

Съемные пресс-формы (рисунок 14) не закрепляются на прессе и не имеют собственного обогрева; после оформления изделия они снимаются с пресса для разъема, извлечения изделия и загрузки прессмассой. Применяются в мелкосерийном производстве. Конструкции, детали и узлы съемных пресс-форм нормализованы МН 1451-61 – МН 1513-61.

Полустационарные пресс-формы (рисунок 15) закрепляются на прессе, имеют собственный обогрев и снабжены выдвижной кассетой с укрепленными в ней пуансонами, матрицами или знаками.

Разгрузка (а в некоторых случаях и загрузка) кассет производится.вне пресса. Полустационарные пресс-формы применяются для изготовления резьбовых и армированных изделий.

Стационарные пресс-формы закрепляются на прессе и имеют собственныйобогрев; весь цикл изготовления изделий осуществляется непосредственно на прессе. Применяются в массовом производстве. Конструкции, детали и узлы стационарных пресс-форм нормализованы MH 1514-61– МН 1535-61.

В целях экономии материала и уменьшения трудоемкости изготовления пресс-форм рекомендуется применять полустационарные и стационарные пресс-формы со сменными пакетами к универсальному блоку (рисунок 16). Конструкции, детали и узлы универсальных блоков и сменных пакетов пресс-форм нормализованы МН 1515-61 – МН 1518-61.

Рисунок 14. Съемная пресс-форма

Рисунок 15. Полустационарная пресс-форма

По направлению плоскости разъема оформляющих деталей пресс-формы разделяются на следующие:

· пресс-формы с горизонтальным разъемом, в которых оформляющие детали раскрываются по плоскости А – А в направлении хода плунжера пресса (рисунки 7, 11, 12);

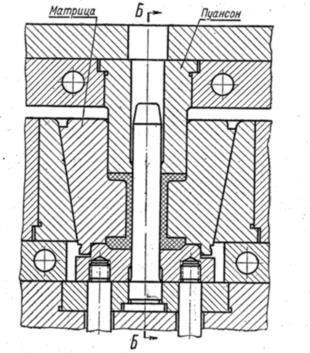

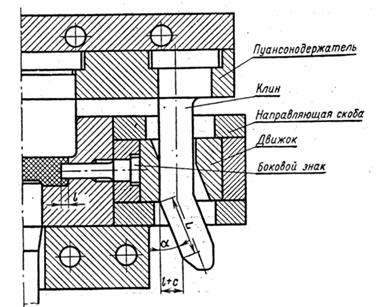

· пресс-формы с матрицами, имеющими – вертикальный разъем (например, клиновые рисунок 17), в которых матрица разнимается по плоскости Б – Б перпендикулярно направлению хода плунжера пресса (МН 1463-61 – МН 1467-61).

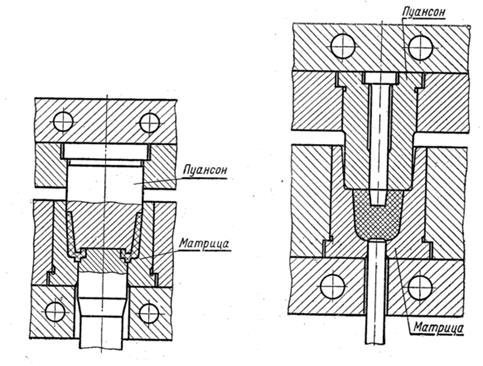

По конструктивному выполнению оформляющего гнезда пресс-формы прямого прессования разделяются на следующие типы:

1. Пресс-формы открытые (рисунок 18), в которых оформляющее гнездо является одновременно и загрузочной полостью. Применяются для изготовления изделий больших габаритов при сравнительно тонких стенках, когда прессмасса полностью помещается в оформляющем гнезде матрицы.

К недостаткам пресс-форм данного типа относятся повышенный процент брака изделий из-за недопрессовки, а также повышенный расход прессмассы на единицу изделия- Преимущество таких пресс-форм заключается в их простой конструкции.

2. Пресс-формы закрытые поршневые (рисунок 19, а), в которых оформляющее гнездо является непосредственным продолжением загрузочной полости; применяются для прессования волокнистых материалов, а также материалов с малой текучестью.

По числу оформляющих гнезд пресс-формы разделяются на одногнездные и много-гнездные. Применение многогнездных пресс-форм повышает производительность процесса прессования и снижает себестоимость прессуемых изделий.

Рисунок 16. Пресс-форма со сменными пакетами

Рисунок 17. Прессформа с матрицей,

имеющей вертикальный разъем

Рисунок 18. Открытая прессформа

|

|

Рисунок 19. Схема закрытой (а) и закрытой с перетеканием (б) пресс-форм

Конструкция стационарной пресс-формы для литьевого прессования представлена на рисунке 21.

Устройство и принцип действия пресс-формы следующие:

Принцип ее работы заключается в использовании движения нижнего цилиндра выталкивателя пресса для осуществления процессов литьевого прессования и извлечения изделия. Смыкание пресс-формы происходит за счет усилия основного (верхнего) цилиндра пресса.

Формующие полости выполнены в верхней подвижной плите 12, которая является пуансоном. Там же расположена литниковая система со вставным рассекателем 1. Верхний конец цилиндра 4 для размещения пресс-материала имеет наклонные канавки, совпадающие с литниковыми каналами, выполненными в пуансоне. Под действием плунжера 5 пресс-материал по этим каналам поступает в формующие полости.

Рисунок 20

Литниковая система в рассмотренной конструкции пресс-формы состоит по существу только из одного канала. В конструкциях с верхней загрузочной камерой литниковая система, как правило, более разветвленная, состоит из нескольких элементов: основного литника, по которому пресс-масса поступает из камеры (он имеет круглое, реже – прямоугольное поперечное сечение); разводящих литников, ответвляющихся от основного; они имеют прямоугольное или трапецеидальное поперечное сечение; впускных литников, через которые пресс-масса поступает непосредственно в оформляющее гнездо пресс-формы (они выполняются в основном прямоугольными).

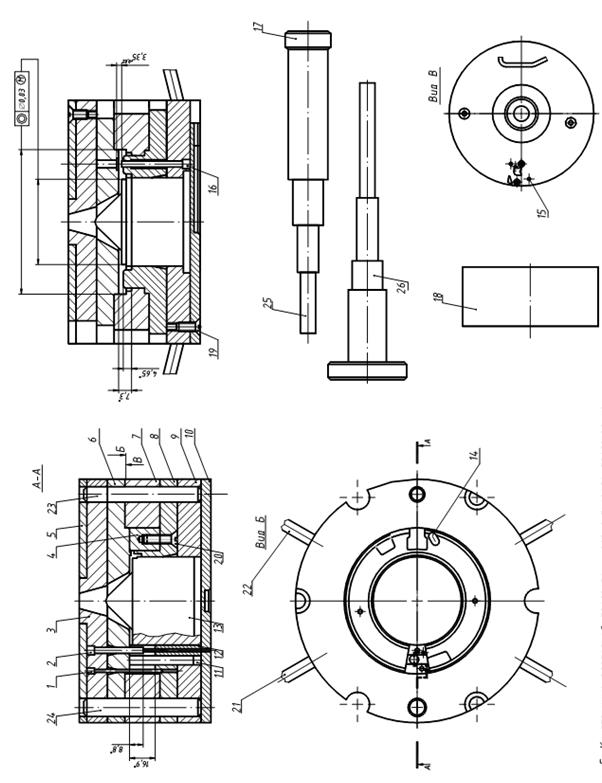

Конструкция разборной пресс-формы для литьевого прессования представлена на рис. 22.

Конструктивно любая пресс-форма для прессования резины или пластмасс состоит из плит (поз. 3, 5, 6, 7, 8, 9, 10) и формообразующих стержней (поз. 13, 11, 1, 2, 16) и вкладышей (поз. 4). Для базирования плит относительно друг друга при сборке пресс-формы в ее конструкцию входят также направляющие колонки (поз. 24, 23).

Основная особенность разборных пресс-форм заключается в том, что они разбираются для извлечения каждой отпрессованной детали и вновь собираются для подготовки прессования следующей детали.

Для повышения технологичности конструкции пресс-формы за счет возможности применения подгонных операций при ее изготовлении, в конструкции пресс-формы могут применяться направляющие втулки (поз. 12). Кроме того, при необходимости, пресс-форма содержит гнезда (поз. 14, 15) для установки закладываемой в пресс-форму перед прессованием арматуры.

Работа с разборной пресс-формой практически невозможна без применения съемников (поз. 17, 18) – деталей, при помощи которых осуществляется разделение плит пресс-формы при ее разборке. Не подлежащие разделению при извлечении детали плиты свинчены винтами (поз. 19, 20).

Поскольку разборная пресс-форма устанавливается на нагреваемые плиты пресса, она содержит ручки (поз. 21, 22) для переноса пресс-формы вручную с верстака на нагреваемые плиты пресса и обратно. Разборка пресс-формы на верстаке производится посредством упора соответствующих элементов съемников (поз. 25, 26) в ступенчатые специальные пазы, выполненные на плитах пресс-формы.

|

Рисунок 21. Общий вид стационарной многогнездной пресс-формы для литьевого прессования

Рисунок 22. Конструкция разборной пресс-формы для литьевого прессования