В случае неполной вулканизации деталей на них появляется серый налет или поверхность их становится липкой. Такие дефекты устраняются увеличением времени вулканизации или повышением температуры при этой операции.

В результате перевулканизации на деталях образуются пузыри и вздутия, а резина приобретает жесткость. Эти дефекты устраняются снижением температуры и времени выдержки при вулканизации.

При отсутствии необходимого числа воздушных каналов в пресс-форме или при неравномерном распределении резины во время закладки заготовки в пресс-форму на вулканизированных деталях образуются раковины и утяжки. Поэтому необходимо следить за правильной закладкой заготовок из сырой резины в пресс-форму и не пользоваться пресс-формами с недостаточным числом воздушных каналов.

При изготовлении деталей из сырой резины применяются токсичные вещества (дихлорэтан, ксилол), содержащиеся в клее «лейконат» и являющиеся его растворителями, и бензин.

Поэтому нужно строго соблюдать необходимые мероприятия по технике безопасности. Рабочие места должны быть обеспечены местной и общей вентиляцией.

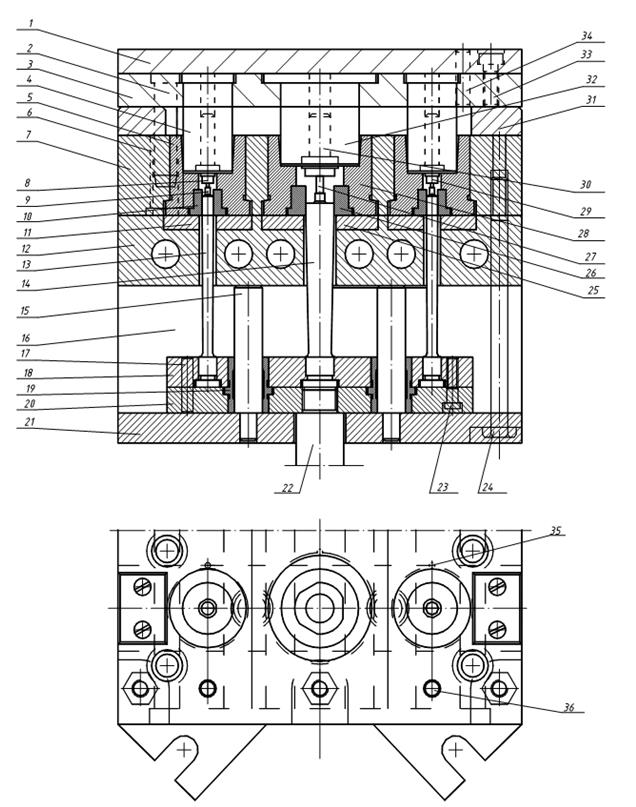

Рисунок 29.

Рисунок 29. (Продолжение)

Прессование стекла

Моллирование стекла – это процесс изменения формы горячей размягченной заготовки под действием собственного веса или внешнего давления. Моллирование осуществляют при температуре 600 – 1000°С. Различают свободное и принудительное моллирование.

|

|

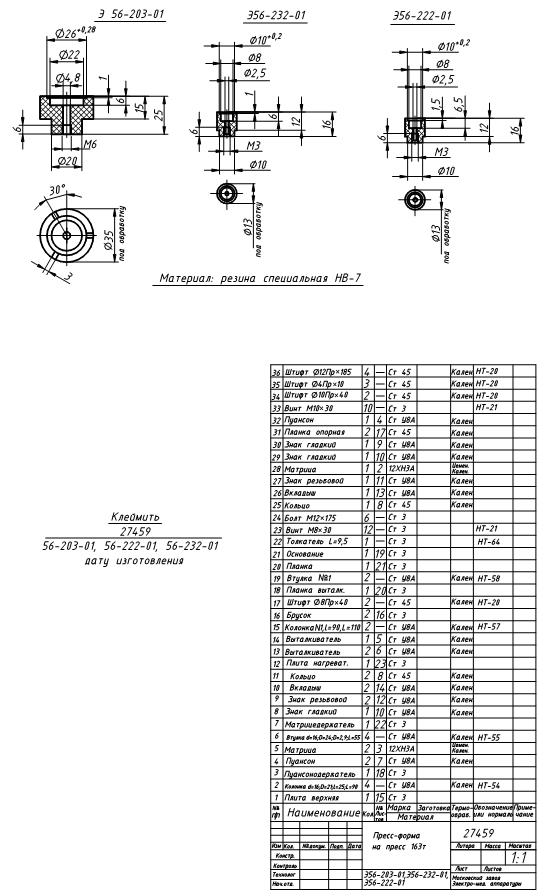

Рисунок 30. Схема свободного моллирования стекла

При свободном моллировании куски (а) или листы (б) стекла подгоняют по массе, форме и габаритам так, чтобы получить в дальнейшем заготовку необходимого размера. Кусок или лист стекла 1 помещают в форму 2, на дно которой насыпают слой подсыпки. Форму устанавливают в пламенную или электрическую печь, где стекло постепенно разогревается, приобретает пластическое состояние, а затем осдает на форму, приобретая требуемую конфигурацию 3.

При принудительном моллировании разогретую до размягчения заготовку формуют с применением вакуума. Этим достигается хорошее заполнение формы стеклом. Моллированные заготовки подвергают отжигу.

Прессование стекла

Прессование стекла применяется для серийного производства оптических деталей. Куски стекла подбирают с одинаковой массой для получения прессовок заданного размера.

При изготовлении прессовок небольшого размера массой 5 – 45 г каждый блок стекла распиливают на пластины, которые затем проверяют на качество, размечают и раскалывают на мелкие квадратики – нарезки, которые нагревают в печах до температуры 800 – 1100°С в зависимости от марки стекла и конфигурации прессуемой заготовки.

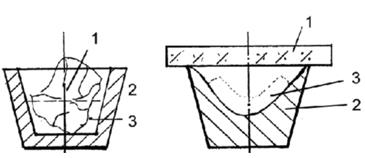

Рисунок 31. Прессование стела

Нагретые заготовки (на рисунке обозначены пунктиром) укладывают в матрицу 2 прессформы, которая расположена около нагревательной печи. Для получения качестаенной поверхности прессовки пуансон 1 и матрицу 2 прессформы подогревают до температуры 350 –550°С. На поверхности прессовки 3 выдавливают клеймо, указывающее марку и номер партии.