Отличается от других способов переработки термопластов непрерыностью, высокой производительностью и возможностью получения на одном и том же оборудовании большого разнообразия деталей. Выдавливание осуществляют на специальных машинах.

Перерабатываемый материал в виде порошка или гранул из бункера 1 попадает в рабочий цилиндр 3, где захватывается вращающимся штоком 2. Шток продвигает материал, перемешивает и уплотняет его. В результате передачи теплоты от нагревательного элемента 4 и выделения теплоты при трении частиц материала друг о друга и о стенки цилиндра перерабатываемый материал переходит в мягкое состояние и непрерывно выдавливается через калиброванное отверстие головки 6 расплавленные материал проходит через радиальные канавки оправки 5. Оправку применяют для получения отверстия при выдавливании труб.

Рисунок 32.

Синтез алмазов

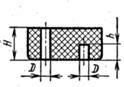

Промышленный синтез алмазов в настоящее время осуществляется в специальных камерах (рисунок 33) при давлении (50-100)*103 кгс/см2 и температуре 25000С. Время синтеза колеблется от десятков секунд до нескольких часов. Синтез производят в присутствии металлов-растворителей (например: никеля, марганца, железа и целого ряда других материалов, различных соединений и сплавов) на специальных полуавтоматических установках, создающих усилие прессования 500 –2000 тс и более.

Рисунок 33. Схема камеры высокого давления:

а – разрез камеры до приложения силы; б – то же, после приложения силы;

в – вид сверху на нижнюю матрицу; 1– матрица; 2 – контейнер из

литографического камня; 3 – реакционная смесь; 4 – муфта; 5 – заусенец; 6 – паз

Качественный анализ технологичности

конструкции прессуемых деталей

При конструировании прессуемых изделий необходимо предусматривать такое сочетание формы, размеров и допусков, которое должно способствовать наиболее простому и экономичному изготовлению изделий и пресс-форм. В таблице приведены основные требования, обеспечивающие технологичность прессуемых изделий.

Таблица №1. Технологичность прессуемых изделий

| Элементы прессуемых изделий | Нерекомендуемая конструкция | Рекомендуемая конструкция | Требования, обеспечивающие технологичность изделия | ||||||||||||||||

| Боковые поверхности |

|

| Предусматривать конусность боковой поверхности, облегчающую условия съема изделия из пресс-формы. Рекомендуемая оптимальная величина конусности: 1. для наружных поверхностей 1: 100; 2. для внутренних поверхностей 1: 50 | ||||||||||||||||

| Стенки |

|

| Толщина стенок должна быть равномерной в целях уменьшения коробления и сокращения времени выдержки изделия при прессовании. Рекомендуемая оптимальная толщина стенок от 1 до 6 мм | ||||||||||||||||

| Наружные и внутренние углы |

|

| Внутренние и наружные углы изделия должны иметь закругления без острых переходов. Закругления способствуют повышению механической прочности изделия, облегчают течение прессмассы в пресс-форме и увеличивают ее стойкость. Минимальный радиус закругления 1–1,5 мм. | ||||||||||||||||

| Ребра жесткости |

|

| Предусматривать ребра жесткости и профилированные поверхности, увеличивающие прочность и жесткость изделия с большой длиной. | ||||||||||||||||

| Опорные поверхности |

|

| Предусматривать у длинных изделий 3 – 4 выступа высотой 0.3 – 0.5 мм выше борта. | ||||||||||||||||

| Поднутрения |

|

| Избегать поднутрений изделия в направлении, перпендикулярном прессованию; поднутрения обусловливают усложнение конструкции пресс-формы и снижение производительности труда при прессовании. | ||||||||||||||||

| Отверстия |

| Максимальная глубина отверстий:

| |||||||||||||||||

| Отверстия |

| Оптимальные размеры длины l, толщины h дна глухого отверстия и рекомендуемое расстояние l1 между отверстием и приливом:

| |||||||||||||||||

| Резьба |

|

| Минимальный диаметр резьбы не менее 3 мм. Предусматривать цилиндрические пояски у захода и выхода резьбы, упрочняющие профиль прессуемой резьбы. Минимальные размеры верхнего пояска h = 0,2 – 0,5 мм,нижнего пояска Н = 1 – 4 мм. | ||||||||||||||||

| Арматура |

|

| Для предотвращения трещин от усадочных напряжений рекомендуется назначать толщину стенки S вокруг арматуры не менее:

мм.

| ||||||||||||||||

| Арматура |

|

| Арматура должна иметь конструктивные элементы (выточку, накатку и т. п.), предотвращающие ее проворот и вырыв из изделия. Рекомендуемые оптимальные размеры штифтовой и втулочной арматуры: Н = D; h = 0,3 H; h1= 0,3H и d = 0,75 D. | ||||||||||||||||

| Арматура |

|

| а) Во избежание выпучивания прессмассы над арматурой, последняя должна отстоять от поверхности изделия не менее 1,5 – 2 мм(для арматуры диаметром до 5 мм)и не менее D /6 (для арматуры диаметром свыше 5 мм). б) Для предотвращения осевого смещения штифтовой и втулочной арматуры в изделии рекомендуется предусматривать технологическое отверстие под опорный знак. | ||||||||||||||||

| Арматура |

|

| В изделиях с арматурой, расположенной перпендикулярно направлению прессования, необходимо предусматривать технологические отверстия для установки опорных знаков в пресс-форме. Диаметры отверстий и расстояние между ними принимать в соответствии с нижеследующими данными:

мм

| ||||||||||||||||

| Арматура |

|

| Для беспрепятственной установки плоской сквозной арматуры необходимо предусматривать фаску (0,3 ÷ 0,5) × 45°, образующую на изделии соответствующий выступ. | ||||||||||||||||

| Арматура |

|

| Установка арматуры в изделие должна препятствовать затеканию прессмассы в фиксирующие отверстия пресс-формы. | ||||||||||||||||

| Рифления |

|

| Рифления на изделии должны быть вертикальными; перекрестные винтовые рифления не допускаются. | ||||||||||||||||

| Рифления |

|

| С целью предотвращения порчи внешнего вида изделия и для облегчения механической обработки облоя рекомендуется выполнять рифления глухими, оставляя цилиндрический поясок у торца изделия | ||||||||||||||||

| Надписи |

|

| Надписи на изделии должны быть выпуклыми, а не углубленными, чтобы не усложнять изготовление пресс-форм. Оптимальная высота букв 0,2 мм. | ||||||||||||||||

| Надписи |

|

| В изделиях, на поверхностях которых имеются надписи, знаки или рисунки, необходимо предусматривать буртики, дающие возможность снять облой, не повреждая рисунка, надписи. Минимальная высота буртика 0,5 мм. |

Количественный анализ технологичности

конструкции пластмассовых деталей

Технологичность деталей из пластмасс количественно оценивают по значению комплексного показателя технологичности  , определяемому как совокупность частных показателей технологичности по формуле:

, определяемому как совокупность частных показателей технологичности по формуле:

(1) где

(1) где  - й частный показатель технологичности;

- й частный показатель технологичности;

;

;

коэффициент, учитывающий необходимость механической обработки после основного формообразования детали способами прямого (компрессионного) или литьевого прессования.

коэффициент, учитывающий необходимость механической обработки после основного формообразования детали способами прямого (компрессионного) или литьевого прессования.

Номенклатура частных показателей технологичности  и весовых коэффициентов их значимости

и весовых коэффициентов их значимости  приведены в таблице №2.

приведены в таблице №2.

Таблица №2. Частные показатели для количественной

оценки технологичности пластмассовых деталей

| Наименование частного показателя технологичности | Обозначение | Весовые коэффициенты |

| Показатель обрабатываемости |

| 1,0 |

| Показатель соответствия |

| 0,9 |

| Показатель сложности детали |

| 1,0 |

| Показатель равномерности толщины стенок |

| 0,7 |

| Показатель соотношения толщины ребра жесткости и стенки |

| 0,8 |

| Показатель сложности линии разъема |

| 1,0 |

| Показатель использования пластмассы |

| 0,9 |

Если для данной конструкции пресс-формы требуется последующая механическая обработка детали (включая удаление литниковой системы), то  . Если механической обработки нет, то принимают

. Если механической обработки нет, то принимают  .

.

Рассчитанное по формуле (1) значение  сравнивается с допустимым [

сравнивается с допустимым [  ], если выполняется условие

], если выполняется условие  , то считают, что конструкция данной детали технологична. Значение [

, то считают, что конструкция данной детали технологична. Значение [  ] зависит от способа формообразования и составляет:

] зависит от способа формообразования и составляет:

· для прямого (компрессионного) прессования [  ] = 0,7;

] = 0,7;

· для литьевого прессования [  ] = 0,65.

] = 0,65.

Показатель обрабатываемости материала

Этот показатель зависит от материала детали, который относится к реактопластам или резинам.

Считается, что применение реактопластов менее прогрессивно, чем резин, поскольку вызывает ухудшение санитарно - гигиенических условий труда при его невысокой производительности. Для реактопластов  = 0,85.

= 0,85.

Резины на основе натуральных и синтетических каучуков характеризуются коэффициентом обрабатываемости  = 1. Для силиконовых и фтористых резин принимают

= 1. Для силиконовых и фтористых резин принимают  = 0,9

= 0,9

Показатель соответствия

Этот показатель является результатом качественного анализа технологичности детали. Если по результатам качественного анализа технологичности делают вывод, что конструкция детали выполнена в соответствии с правилами изготовления пластмассовых деталей (квалитеты полей допуска элементов детали; уклоны; толщины стенок, радиусы округлении), то принимают  = 1. В противном случае считают

= 1. В противном случае считают  = 0,9.

= 0,9.

Показатель сложности детали

Необходимо учитывать тот факт, что основную часть стоимости пластмассовой детали обычно составляет амортизация цены пресс-форм, которая представляет собой весьма дорогостоящее изделие. Очевидно, что цена пресс-формы напрямую зависит от сложности формообразуемой пластмассовой детали, т. е. от тех решений, которые необходимо принять для получения заданной конструкции детали.

Показатель сложности пластмассовой детали определяют по формуле

(2)

(2)

где  количество поднутрений на внутренних поверхностях детали;

количество поднутрений на внутренних поверхностях детали;

количество поднутрений на наружных поверхностях детали;

количество поднутрений на наружных поверхностях детали;

общее количество отверстий в детали;

общее количество отверстий в детали;

количество отверстий, направление которых отличается от перпендикулярного к плоскости разъема пресс-формы;

количество отверстий, направление которых отличается от перпендикулярного к плоскости разъема пресс-формы;

,

,  ,

,  ,

,  - эмпирические коэффициенты, которые рекомендуется принимать равными:

- эмпирические коэффициенты, которые рекомендуется принимать равными:

= 0,1;

= 0,1;  = 0,04;

= 0,04;  = 0,01;

= 0,01;  = 0,03.

= 0,03.

В формуле (2) учитываются только те поднутрения, которые по своему относительному размеру превышают допустимые значения (см. таблицу №3).

Таблица №3. Допустимый относительный

размер поднутрения

| Материал | Значение

|

| Фенопласты | 0,1 – 0,5 |

| Резина | 10 – 12 |

Примечание Допустимыми считают поднутрения, у которых  , где , где  допустимый относительный размер поднутрения, приведенный для характерных материалов. допустимый относительный размер поднутрения, приведенный для характерных материалов.

|

Поскольку количество отверстий в детали соответствует количеству оформляющих их знаков (стержней), то, определяя общее количество отверстий для формулы (2), следует прибавить к их числу количество надписей, рисунков и других элементов детали, оформляемых отдельными знаками.

Показатель равномерности толщин стенок

Показатель разнотолщинности стенок  определяют в зависимости от значения отношения

определяют в зависимости от значения отношения  , где

, где  и

и  – наибольшая и наименьшая толщины стенок анализируемой детали. При определении не учитываются толщины ребер жесткости, бобышек, приливов вокруг арматуры, рифленых поверхностей пластмассовой детали.

– наибольшая и наименьшая толщины стенок анализируемой детали. При определении не учитываются толщины ребер жесткости, бобышек, приливов вокруг арматуры, рифленых поверхностей пластмассовой детали.

Значения этого показателя представлены в таблице №4.

Таблица №4. Значения показателя

равномерности толщины стенок

Диапазоны отношения

| Значение

|

1,00 <  £1,10 £1,10

| 1,0 |

1,10 <  £1,20 £1,20

| 0,9 |

1,20 <  £1,40 £1,40

| 0,8 |

1,40 <  £ 2,00 £ 2,00

| 0,7 |

>2,00 >2,00

|

Показатель соотношения толщин ребер жесткости и стенок

Показатель соотношения толщины ребер жесткости и стенок определяют по отношению  , где

, где  и

и  – толщины ребра жесткости и сопрягаемой с ним стенки.

– толщины ребра жесткости и сопрягаемой с ним стенки.

Значения этого показателя приведены в таблице №5.

В случае отсутствия в конструкции детали ребер жесткости данный частный показатель в комплексном показателе технологичности не учитывается.

Таблица №5.

Значения показателя соотношения

толщины ребра жесткости и стенки

Диапазоны отношения

| Показатель

|

£ 0,4 £ 0,4

| |

0,4 <  £ 0,5 £ 0,5

| 0,7 |

0,5 <  £ 0,6 £ 0,6

| 0,8 |

0,6 <  £ 0,7 £ 0,7

| 0,9 |

0,7 <  £ 0,9 £ 0,9

| 1,0 |

0,9 <  £ 1,1 £ 1,1

| 0,9 |

1,1 <  £ 1,3 £ 1,3

| 0,8 |

>1,3 >1,3

|

Показатель сложности линии разъема пресс-формы

Показатель сложности линии разъема определяют по формуле:

(3)

(3)

где  число плоскостей разъемов в пресс-форме.

число плоскостей разъемов в пресс-форме.

Обычно в стационарных пресс-формах принимают  . Однако возможны случаи, когда пресс-форма смыкается по поверхности образованной сочетанием плоскостей. В этом, случае за

. Однако возможны случаи, когда пресс-форма смыкается по поверхности образованной сочетанием плоскостей. В этом, случае за  принимают количество плоскостей, по которым необходимо обеспечить смыкание пресс-формы.

принимают количество плоскостей, по которым необходимо обеспечить смыкание пресс-формы.

Если при изготовлении деталей из реактопласта необходимо произвести разборку пресс-формы по нескольким плоскостям, то за  принимают количество плоскостей, по которым осуществляют разборку пресс-формы для извлечения детали.

принимают количество плоскостей, по которым осуществляют разборку пресс-формы для извлечения детали.

Показатель использования пластмассы

Показатель использования пластмассы  определяют по отношению

определяют по отношению  , где

, где  и

и  - масса пластмассы в детали, и масса пластмассы, расходуемой на одну деталь. Численное значение этого показателя представлено в таблице №6.

- масса пластмассы в детали, и масса пластмассы, расходуемой на одну деталь. Численное значение этого показателя представлено в таблице №6.

Таблица №6.

Значения показателя использования пластмассы

Диапазон изменения величины

| Значение

|

£0,4 £0,4

| |

0,4 <  £ 0,55 £ 0,55

| 0,6 |

0,55 <  £ 0,65 £ 0,65

| 0,7 |

0,65 <  £ 0,75 £ 0,75

| 0,8 |

0,75 <  £ 0,85 £ 0,85

| 0,9 |

> 0,85 > 0,85

| 1.0 |

Отношение  определяют после разработки рабочей полости пресс-формы, включая литниковую систему, т.е. можно записать, что

определяют после разработки рабочей полости пресс-формы, включая литниковую систему, т.е. можно записать, что

(4)

(4)

где п – количество деталей, получаемых в пресс-форме за одну операцию литья под давлением или прессования;  – объем детали;

– объем детали;  – объем литниковой системы.

– объем литниковой системы.

Объем детали  определяют по ее чертежу.

определяют по ее чертежу.

Объем литниковой системы складывается из объемов литниковых отверстий в пресс-форме и объемов питателей, подводящих пластмассу к формообразующим полостям в пресс-форме.