Мощность Pe, кВт:

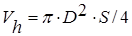

, (14)

, (14)

nei – текущие (принимаемые) значения частоты вращения коленчатого вала;

np – номинальная частота вращения.

Вращающий момент, Н∙м:

, (15)

, (15)

Удельный расход, гр/кВт∙ч:

(16)

(16)

Массовый расход, кг∙ч:

(17)

(17)

Полученные расчетом значения сведены в таблицу 3.

Таблица 3. Зависимость мощности Pe, вращающего момента Те, удельного расхода ge и массового расхода Ge от частоты вращения коленвала ne.

| Параметр | Отношение nei/ np | ||||||

| 0,16 | 0,22 | 0,44 | 0,66 | 0,88 | 1,11 | ||

| ne (об/мин) | |||||||

| Pe, кВт | 13,6 | 19,33 | 41,1 | 60,6 | 73,1 | ||

| Te, H×м | 185,5 | 186,6 | 196,2 | 192,9 | 174,3 | 159,2 | 139,6 |

| ge, гр/кВт∙ч | 284,4 | 222,8 | 216,3 | 228,8 | 243,5 | 261,9 | |

| Ge, гр∙ч |

Графическая зависимость мощности Pe, вращающего момента Те, удельного расхода ge и массового расхода Ge от частоты вращения коленвала ne отображена на рисунке 4.

Построение диаграммы фаз газораспределения

Радиус кривошипа коленвала, м:

r = S / 2, (18)

r = 0,083/2 = 0,0415 м

4.2 Отрезок ОО1 (см. диаграмму фаз газораспределения, рис. 3):

, (19)

, (19)

где r – радиус кривошипа в масштабе индикаторной диаграммы (r=55 мм)

g – коэффициент;

, (20)

, (20)

lш – длина шатуна, м;

r – радиус кривошипа (r = 0,0415 м). Принимаем:

lш = 4r; (21)

Отсюда,

мм, (22)

мм, (22)

Угол впрыска:

Полученные расчетом данные используем для построения диаграммы фаз газораспределения (рисунок 3) и ее связи с индикаторной диаграммой (рисунок 2).

Проектирование кривошипно-шатунного механизма

Рабочий объем цилиндра, л:

, (23)

, (23)

где t – тактность двигателя (t = 4);

Pе – заданная мощность двигателя, кВт;

i – заданное число цилиндров,

5.2 Рабочий объем, м3:

, (24)

, (24)

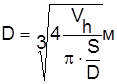

где D – диаметр поршня, м:

, (25)

, (25)

S – неизвестный ход поршня, м.

Зная отношение S/D=0,9, определим:

м;

м;

Принимаем  92 мм. Тогда

92 мм. Тогда  мм.

мм.

5.3 Средняя скорость поршня, м/с:

, (26)

, (26)

м/с < 13 м/с = [

м/с < 13 м/с = [  ]

]

Здесь [  ] – максимальная допускаемая скорость поршня.

] – максимальная допускаемая скорость поршня.

Таблица 4. Параметры бензинового ДВС

| Параметр бензинового ДВС | Значение параметра |

| d = D | d = 92 мм |

|

|

d d

|

|

|

|

|

|

| L= (0,8…1,1) d | L= 1.92 = 92 мм |

| h=(0,6…1,0) d | h = 0,7. 92 = 64 мм |

|

|

| lш = (3,5…4,5) r | lш = 4×41,5 = 166 мм |

| H = (1,25…1,65) d | H = 1,3×92 = 120 мм |

| dk = (0,72…0,9) d | dk = 0,8 × 92= 74 мм |

| dш = (0,63…0,7) d | dш = 0,65×92 = 60 мм |

| lk = (0,54…0,7) dk | lk = 0,6×74 = 44 мм |

| lшат = (0,73…1,05) dш | lшат = 1×60 = 60 мм |

При известном диаметре поршня его остальные основные размеры определяются из эмпирических соотношений. Результаты расчетов приведены в таблице 4.

Обозначения, принятые в таблице 4:

d – диаметр поршня;

dп – диаметр пальца;

dв – внутренний диаметр пальца;

lп – длина пальца;

l2 – расстояние между внутренними торцами бобышек;

d – толщина днища поршня;

dd – внешний диаметр внутреннего торца бобышек;

с1 – расстояние от днища поршня до первой канавки под поршневое кольцо;

е1 – толщина стенки головки поршня;

h – расстояние от днища поршня до центра отверстия под палец;

bк – глубина канавки под поршневое кольцо;

L – расстояние от торца юбки поршня до канавки под кольцо головки поршня;

H – высота поршня;

dю – минимальная толщина направляющей части поршня;

dш – диаметр шатунной шейки;

dк – диаметр коренной шейки коленвала;

lшат – длина шатунной шейки;

lк – длина коренной шейки коленвала.

Полученные расчетом параметры используем для проектирования кривошипно-шатунного механизма (рисунок 5).