Разработка технологического процесса переработки 60т/см молока

Курсовой проект

Специальность 1-49 01 02 Технология хранения и переработки пищевого животного сырья

Специальность 1-49 01 02 02 Технология хранения и переработки молока

и молочных продуктов

| Руководитель проекта Гончаров А.В.: | Выполнила студентка: 4 курса, ИТФ, 3 «а» группы, Бобровская Д.С. |

Гродно 2011

Содержание

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ТМиМП 1-49 01 02 02. 02. ПЗ |

| Разраб. |

| Бобровская |

| Провер. |

| Гончаров А.В. |

| Реценз. |

| Н. Контр. |

| Утверд. |

| Проект гормолзавода мощностью 60т/см |

| Лит. |

| Листов |

| ГГАУ ИТФ 4 курс 3группа |

ВВЕДЕНИЕ.. 3

1. Ассортимент продуктов. 4

2. Выбор и научное обоснование способов производства продуктов. 6

3. Продуктовый расчет. 7

4 Подбор и расчёт технологического оборудования. 14

4.1. Приемка молока. 14

4.2. Сепарирование. 15

4.3. Производство творога 5%... 15

4.4. Производство сливок 10%... 16

4.5. Производство сыворотки 0,1%... 16

5. Организация технологических процессов и работы оборудования. 19

6. Расчёт площадей производственного корпуса. 20

6.1. Расчет площадей основных производственных цехов. 20

6.2. Расчет приемно-моечного отделения. 21

6.3. Расчет площадей камер хранения сырья и материалов, готовой продукции 21

6.4. Расчет тарного участка. 22

7. Компоновка помещений производственного корпуса. 25

8. Компоновка технологического оборудования. 27

9. Описание схемы технологических процессов. 28

ЗАКЛЮЧЕНИЕ.. 29

СПИСОК ЛИТЕРАТУРЫ... 30

ВВЕДЕНИЕ

Промышленное производство молочных продуктов складывается из отдельных технологических процессов, основанных на химических, физических, микробиологических и других способах воздействия на сырьё или комбинации их. В производстве молока и молочных продуктов само сырьё (молоко) представляет собой уже ценный скоропортящийся пищевой продукт биологического происхождения. Молоко подвержено постоянным изменениям как под влиянием внутренних факторов (ферменты и другие), так и внешних. При этом особо важную роль играют микробиологические процессы, поскольку молоко одновременно является весьма благоприятной средой для развития как сапрофитных, так и болезнетворных бактерий.

В задачу производства молочных изделий входит максимально возможное использование сырья, сохранение всех его ценностей и природных качеств, а также увеличение сохранности и питательности готового продукта.

Проектировать и реконструировать действующие предприятия молочной промышленности необходимо с учетом прогрессивных технологических процессов, а также передового опыта действующих предприятий. В основу проектирования закладываются технологические решения, которые, в свою очередь, тесно переплетаются с объемно-планировочными и конструктивными решениями всего комплекса зданий, сооружений и установленного оборудования.

Целью данного курсового проекта является разработка проекта гормолзавода по выработке цельномолочной и кисломолочной продукции мощностью 60т/см перерабатываемого сырья. При этом главной задачей при проектировании молочного предприятия является наиболее полная переработка сырья, расширение ассортимента за счет использования различных способов производства продукции, производство продуктов лечебно-профилактического направления.

Ассортимент продуктов

Ассортимент выбранных продуктов на проектируемом предприятии представлен в таблице 1.

Таблица 1. Ассортимент продуктов

| Наименование продукта | Номер нормативного документа | Вид фасовки | Масса, объём расфасовки, кг, л. |

| Сыр «Мраморный» 50% | ТУ РБ 101497290.013-2006 | Головы в полимерных многослойных термоусадочных пленках 3-DMKLX | 9 кг |

| Сыр «Российский» 50% | ТИ РБ 190268633.033-2006 | Головы в полимерных многослойных термоусадочных пленках 3-DMKLX | 9 кг |

| Масло «Любительское» 78% | ГОСТ 37-91 | Брикеты в кашированной фольге | 200 г |

| Масло «Крестьянское» 72,5% | СТБ 1890-2008 | Брикеты в кашированной фольге | 200 г |

| Сыворотка сухая молочная | СТБ/ПР-1 | Пакеты бумажные многослойные | |

| Пахта пастеризованная | ТУ ВY 100098867.190-2005 | пакеты | 0,5 |

Главным направлением при разработке ассортимента продукции на проектируемом предприятии является производство молочных продуктов лечебно-профилактического назначения.

Сыр представляет собой пищевой продукт, вырабатываемый из молока путем коагуляции белков, обработки полученного белкового сгустка и последующего созревания сырной массы. При созревании все составные части сырной массы подвергаются глубоким изменениям, в результате которых в ней накапливаются вкусовые и ароматические вещества, приобретаются свойственные данному виду сыра консистенция и рисунок.

Среди продуктов питания сыр занимает одно из первых мест по пищевой и энергетической ценности. Пищевая ценность сыра определяется высоким содержанием в нем белка, молочного жира, а также минеральных солей и витаминов в хорошо сбалансированных соотношениях и легкопереваримой форме. В 100 г полножирного сыра содержится 28...30 г белка, 32...33 г жира, около 1 г кальция, 0,8 г фосфора. В сыре содержится большое количество свободных аминокислот, в том числе все незаменимые, свободные жирные кислоты, в том числе ненасыщенные.

Для обогащения сыров полиненасыщенными жирными кислотами часть молочного жира при выработке сыра заменяют на растительный жир. Энергетическая ценность 100 г швейцарского сыра составляет 1657кДж, российского—1552, голландского брускового—1510, рокфора—1519, брынзы — 1085кДж. С пищевыми продуктами животного происхождения человек получает в среднем не менее 30 % суточной потребности в белке и жире, 60 — в кальции, 50 % — в фосфоре и железе. Этому количеству пищевых веществ эквивалентны 140... 150 г полножирного зрелого сыра. При замене сыра другой пищей потребовалось бы соответственно 250...300 г мяса или 300...350 г рыбы.

Для профилактики и лечения желудочно-кишечных дисбактериозов вырабатывают сыры, содержащие бифидобактерии.

Важной особенностью сыра как пищевого продукта является его способность к длительному хранению. Так, выработанные по традиционной технологии сыры швейцарский, советский, голландский, рассольные и другие могут храниться при минусовых температурах в течение нескольких месяцев.

Сливочное масло — пищевой продукт, вырабатываемый из коровьего молока, состоящий преимущественно из молочного жира и плазмы, в которую частично переходят все составные части молока — фосфатиды, белки, молочный сахар, минеральные вещества, витамины и вода.

Вкус и запах сливочного масла обусловлены наличием в нем веществ, одна часть которых переходит в него из исходного молока и сливок, а другая (большая) часть образуется в результате тепловой обработки, физического и биологического созревания и др. Вкусовые компоненты сливочного масла — диацетил, летучие жирные кислоты, некоторые эфиры жирных кислот, лецитин, белок, жиры и молочная кислота.

Желтую окраску сливочному маслу придает бета-каротин. В зависимости от содержания каротина масло имеет сочную с темно-желтым оттенком или бледно-желтую окраску, а иногда почти белую.

Пищевая ценность сливочного масла обусловлена его химическим составом: молочным жиром, жирными кислотами, фосфолипидами, минеральными веществами, витаминами и др.

Молочный жир восполняет энергетические затраты организма человека. Энергетическая ценность сливочного масла традиционного состава с массовой долей жира 82,5 % составляет 31 130кДж/кг, самого низкожирного сливочного масла «Эдельвейс» — 21 100 кДж/кг, масла с наполнителями — 2081...3113 кДж/кг.

Усвояемость сливочного масла составляет 97...98 %.

Низкая температура плавления основных групп глицеридов (27...34°С) и отвердевания (18...23°С) способствует переходу молочного жира в пищеварительном тракте в наиболее удобное для усвоения жидкое состояние. В связи с этим сливочное масло рекомендуют больным функциональными расстройствами пищеварительные органов, а также для детского питания.

Молочная сыворотка является побочным продуктом при производстве сыров, творога и казеина. В зависимости от вырабатываемого продукта, получают подсырную, творожную и казеиновую сыворотку. При производстве этих продуктов в молочную сыворотку переходит в среднем 50% сухих веществ молока, в том числе большая часть лактозы и минеральных веществ.

Основной составной частью сухих веществ молочной сыворотки является лактоза, массовая доля которой составляет более 70% сухих веществ сыворотки. Особенностью лактозы является ее замедленный гидролиз в кишечнике, в связи с чем ограничиваются процессы брожения, нормализуется жизнедеятельность полезной кишечной микрофлоры, замедляются гнилостные процессы и газообразование. Кроме того, лактоза в наименьшей степени используется в организме для жирообразования.

Таким образом, молочная сыворотка и продукты из нее являются незаменимыми в питании пожилых людей и людей с избыточной массой тела, а также с малой физической нагруженностью.

Пахта является ценным сырьем для производства различных продуктов питания. Из цельного молока в пахту переходят практически все белки, лактоза и минеральные вещества и небольшая часть молочного жира. Пахта может служить источником биологически ценного белка. Пахта содержит такое же количество молочного сахара, как и в цельном молоке. Пахту и продукты из пахты рекомендуется употреблять без ограничения ежедневно всеми возрастными группами населения. Пахта отличается от обезжиренного молока по содержанию жира (в пахте больше, в 10 раз) и содержание БАВ (например, в пахте фосфатидов в 11 раз больше, чем в обезжиренном молоке).

Выбор и научное обоснование способов производства продуктов

Проектирование предприятия включает в себя ряд последовательных взаимосвязанных и взаимно обуславливающих стадий. Выбор способа производства является одним из основных этапов проектирования, так как он определяет последовательность процесса производства, условия его введения, дальнейший выбор основного технологического оборудования.

Сыр «Российский особый» 50% жирности вырабатывается в соответствии с ТИ РБ 190268633.003-2006. Технологический процесс состоит из следующих операций: приемка и подготовка сырья, сепарирование, нормализация, батофугирование, пастеризация, охлаждение, внесение необходимых компонентов, сквашивание нормализованного молока, разрезание сгустка, постановка сырного зерна, удаление 40% сыворотки, второе нагревание, формование, самопрессование и прессование сгустка, охлаждение, фасование, посолка, созревание сыра, упаковывание, хранение и транспортирование сыра.

Особое внимание уделяется закваске, так как от неё в производстве сыра зависит весь процесс созревания. Закваска, состоящая из мезофильных стрептококков, должна быть активной; вносится в количестве 0,3-0,5%. Удобно использовать закваску прямого внесения DVS, что не требует предварительного культивирования производственной закваски. Хлорид кальция необходим для увеличения в молоке ионов кальция, которые в свою очередь связывают белки, что способствует лучшему образованию сгустка. Сычужный фермент обеспечивает образование прочного сгустка в течение короткого времени. Свертывание молока ведётся при t=32-34°С в течение 25-30 минут.

Образовавшийся сгусток подвергается разрезке лирами, дроблению и вымешиванию в течение 10-15 минут с целью постановки сырного зерна (размером 7-8 мм) и его обезвоживания. Удаляется 30% сыворотки. Для ускорения обезвоживания проводится второе нагревание сырного зерна при следующих режимах: t=40-42°С продолжительность 15-30 минут. Для повышения гидрофильности зерна применяется его частичная посолка, что обеспечивает повышение содержания связанной влаги в сыре. Вымешивание сырного зерна после второго нагревания в течение 30-50 мин также ведется для его обезвоживания и нормализации зерна по влаге. Кислотность в процессе обработки сырного серна регулируют путём разбавления сыворотки водой в количестве 5-20%. Величина зерна в конце обработки составляет 4-5 мм.

Готовое сырное зерно насосом подается в аппарат для формования в течение 15-25 минут сырной массы для образования пласта и резки его на куски необходимого размера. Уложенные в сырные формы куски в течение 25-30 минут подвергаются самопрессованию — прессованию под действием собственного веса. В конце самопрессования сыры маркируются пластмассовыми цифрами.

В прессах осуществляется прессование с целью конечного обезвоживания сырного зерна и удаление свободной влаги, получения хорошо замкнутой поверхности и уплотненного поверхностного слоя. Прессование ведется от 1,5 до 4 часов.

После прессования сыр направляют на посолку. Наиболее рациональным способом посолки твёрдых сычужных сыров является посолка в циркулирующих рассолах концентрацией 18-22% и температурой 8-12°С в течение 3-5 суток. Для данной группы сыров допускается частичная посолка сырной массы в зерне. Посолка придает сыру определённые вкусовые достоинства. Во время посолки регулируются микробиологические и биохимические процессы, происходит становление консистенции продукта.

Заканчивается процесс производства сыра созреванием. Перед созреванием производят обсушку сыра в течение 2-3 сут. В процессе созревания в результате жизнедеятельности микроорганизмов происходят глубокие преобразования составных частей сыра, накапливаются вкусовые и ароматические вещества, формируется вкус продукта. Созревание сыра должно происходить в камерах созревания при определенных условиях (температуре, относительной влажности). В течение всего времени созревания необходим тщательный уход за головками. Общая продолжительность созревания составляет 15 суток.

Сыр упаковывается в термоусадочную пленку 3-DMKLX, являющейся одним из самых дешевых материалов.

Сыр «Мраморный» 50% жирности вырабатывается в соответствии с ТИ РБ 101497290.013-2006. Особенностью этого вида сыра является наличие своеобразного рисунка – глазки неправильной угловатой формы, равномерно расположенные по всей массе сыра. Допускается неравномерное их расположение и отсутствие рисунка. Цвет – от белого до желтого, неравномерный по всей массе. Технологический процесс состоит из следующих операций: приемка и подготовка сырья, нормализация, пастеризация, подготовка молока к сычужному свертыванию, сычужное свертывание молока, обработка сгустка и сырного зерна, формование и самопрессование сыра, прессование, посолка, обсушка, упаковка, созревание, упаковка, маркировка, хранение готового сыра.

Сыр упаковывается в термоусадочную пленку 3-DMKLX, являющейся одним из самых дешевых материалов.

Масло «Крестьянское» 72,5% и «Любительское» 78% вырабатывают методом непрерывного сбивания концентрирование жировой фазы достигается сепарированием молока и последующим разрушением эмульсии молочного жира при сбивании полученных сливок. Содержание влаги регулируют во время обработки масла. Кристализация глицеридов молочного жира завершается во время физического созревания до механической обработки масла. Технология масла способом сбивания сливок предусматривает выполнение следующих операций: приемка молока, охлаждения, хранения, нагревания, сепарирования молока, тепловой обработки сливок, физическое созревание сливок, сбивание сливок, промывки масляного зерна, механической обработки, фасования и хранения масла.

Для выработки масла в маслоизготовителях непрерывного действия используют сливки с массовой долей жира 36-50%. Такая концентрация жира способствует ускорению образования масляного зерна и повышает производительность маслоизготовителя.

После пастеризации сливки должны быть немедленно охлаждены до температуры ниже точки массового отвердевания молочного жира. Быстрое охлаждение способствует сохранению в сливках аромата пастеризации, предупреждает вытапливание молочного жира и ограничивает возможность развития остаточной микрофлоры.

В основе процесса созревания сливок лежат два явления: отвердевание и кристаллизация триглицеридов молочного жира и смещение адсорбционного равновесия в сливках или создание условий для частичного перехода веществ оболочки жирового шарика в плазму сливок.

Правильное проведение созревания сливок способствует созданию благоприятных условий обивания, позволяет получить масло с хорошей пластичной консистенцией, уменьшает отход жира в пахту, т. е. повышает степень использования жира.

Характерными особенностями масла, вырабатываемого методом сбивания сливок, являются недостаточная связность структуры и рыхлость монолита, термоустойчивость хорошая. Вкус и запах лучше выражены в масле, полученном методом преобразования высокожирпых сливок. Консистенция его плотная, пластичная, термоустойчивость сравнительно хуже.

Преимущества метода: хорошая термоустойчивость масла, хорошая намазываемость масла, легко регулировать однородность состава масла и его свойства.

Недостатки метода: повышенная обсемененность микрофлорой, длительность производственного процесса, недостаточная механизация производства, много ручного труда, неудовлетворительная дисперсность влаги в масле.

Готовое масло расфасовывается в кашированную фольгу в виде брикетов массой 200 гр. Преимущества фольги перед другими упаковочными материалами заключается в том, что она обладает «памятью» и лучше формуется, имеет повышенные барьерные свойства (особенно по влагожиропроницаемости), лучший товарный вид.

Сыворотку получают в процессе производства сыра «Мраморный» и сыра «Российский особый», как побочный продукт, предварительно резервируют, очищают на сепараторах-осветлителях, а затем подвергают тепловой обработке, так как в процессе производства основного продукта она значительно обсеменяется молочнокислыми бактериями, а в процессе сбора, хранения и дальнейшей обработки - различной посторонней микрофлорой. После этого осуществляется ее сгущение. Сгущение сыворотки производят в вакуум-выпарном аппарате. После концентрирования до 45-55% содержания твердых веществ концентрат быстро охлаждают до температуры около 30ºС в пластинчатом теплообменнике. Сгущенная сыворотка представляет собой перенасыщенный раствор лактозы. Далее она направляется на сушку, которая производится на распылительных сушилках. Сухая сыворотка расфасовывается в пакеты бумажные многослойные мешки с полиэтиленовыми вкладышами массой 25 кг. Этот вид упаковки экономичны, надежно защищают упакованную в них продукцию, легко утилизируется, не загрязняя окружающей среды. При транспортировке сложенные мешки легки и компактны, что заметно сокращает расходы на упаковку.

Продуктовый расчет

Продуктовый расчет начинают с разработки схемы технологических направлений переработки сырья. Она определяется видами молочных продуктов и полуфабрикатов данного производства и дает возможность правильно выбрать направление переработки цельного и обезжиренного молока и сыворотки на пищевые цели.

Схема переработки молока на проектируемом предприятии в соответствии с требуемой специализацией выглядит следующим образом:

Рисунок 3.1-Схема направления переработки сырья на заводе

| Приемка молока |

| Охлаждение молока(4±2)оС |

| Промежуточное хранение (4±2)оС не более 6 ч |

| на производство |

| на сепарирование |

| Сыр «Мраморный» 50% |

| Подогрев (40-50)оС |

| Сепарирование (40-50)оС |

| Обезжиренное молоко |

| Сливки 10% |

| Пастеризация (86±2)оС |

| Охлаждение (6±2)оС |

| Промежуточное Хранение (4±2)оС (не более 12ч) |

| На нормализацию |

| Охлаждение (6±2)оС |

| Очистка (40-45)оС |

| Нормализация |

| Подогрев (40±5)оС |

| Пастеризация (78±2)оС |

| Гомогенизация (60±5)°С р=(12,5±2,5) МПа |

| Сыворотка |

| Разрезка сгустка |

| Заквашивание(27±5)оС |

| Сквашивание (27±5)оС τ=10 ч |

| Прессование |

| Охлаждение (4-6) оС |

| Розлив |

| В реализацию |

| Гомогенизация (40-45)оС р=(10-15) МПа |

| Пастеризация (80±2)оС |

| Розлив |

| Хранение (4±2)оС (не более 18ч) |

| Охлаждение (3-8) оС |

| Фасовка |

| Хранение (2-6) оС не более 18ч |

| Пастеризация (78±2)оС |

Рисунок 3.2-Диаграмма технологических режимов производства продуктов

Продуктовый расчет осуществляется, как правило, на максимальную сменную выработку в целях сбалансирования сырья и готовой продукции с полным использованием составных частей молока на пищевые цели. Продуктовый расчет необходим для определения объема производства, интенсивности технологических процессов, потребного количества технологического оборудования, вспомогательных материалов, воды, электроэнергии, тары, помещений для хранения сырья и готовой продукции, составления графиков организации производства. С помощью продуктового расчета по заданному количеству сырья рассчитывается количество полуфабрикатов, полученных на разных стадиях обработки, и отходов производства или, наоборот, по количеству готовой продукции – потребность в сырье, количество полуфабрикатов и отходов.

Исходными данными для расчетов, которые оформляются в виде таблиц, являются:

– показатели состава молока, сливок, вторичного сырья – на основе ТНПА и специальной литературы;

– показатели состава продуктов – плановые, по нормативным документам, каждому продукту отдельно;

– нормируемые потери — все виды потерь, по нормативным документам в соответствии со способами производства, с пересчетом на коэффициенты, учитывающие нормируемые потери;

– масса молока.

Таблица 3.1 – Физико-химические показатели сырья, полуфабрикатов, готовой продукции

| Наиме- нование сырья, полуфаб-рикатов, гото-вой продук- ции | Но-мер ТНПА | Массовая доля, % | Титру-емая кислот-ность, оТ | Плотность кг/м3 | |||

| жира | Белка, не менее | Влаги, не более | лактоза | ||||

| Молоко сырое | ТУ РБ 00028493.380-98 | 3,7 | 3,0 | - | - | ||

| Творог 5% | СТБ 315-2007 | 15,0 | 75,0 | 1,8 | - |

Продолжение таблицы 3.1

| Сливки 10% | СТБ 1887-2008 | 3,0 | 82,2 | 4,0 | 18-19 | - | |

| Сыворотка | ТУ РБ 02906526.008-93 | 0,1 | 0,8 | 94,7 | 3,5 | 13-75 | 1022-1027 |

Таблица 3-2. Принятые нормы расхода сырья, предельно допустимые потери при производстве молочных продуктов

| Наименование сырья, полуфабрикатов, готовых продуктов, вторичного сырья | Нормы расхода сырья (в кг на 1т продукта) | Предельно допустимые потери при расфасовке, % | Предельно допустимые потери, % | Ссылка на литературу, нормативный документ |

| Творог 5% | - | 1,06 | 0,6 | Приложение №1 к приказу Госагропрома СССР от 31 декабря 1987г № 1025 |

| Сливки 10% | 1003,6 | 0,34 | 0,07 | |

| Сыворотка | - | 0,34 | - |

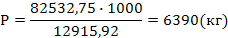

1. Определяем количество молока поступающего на предприятие в сутки:

75000  2=150000(кг)

2=150000(кг)

2. Определяем количество молока поступающего в год.

Мгод=Мсут  365

365

Мгод=150000*365=54750000(кг)

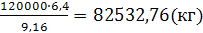

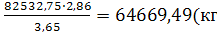

3. На производство сыров «Мраморный» 50% и «Российский особый»50% направляется 118615,71 кг цельного молока, на сепарирование направляется 31384,29 кг. По массе цельного молока, предназначенного для сепарирования определяем количество обезжиренного молока, необходимо для составления нормализованной смеси для производства сыра, и массу сливок, идущих на производство масла.

3,95

Мобм. Мсл.

Мн.с.=

Мсл.=

39 Мц.м. 0,05

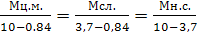

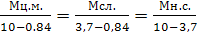

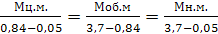

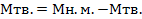

Определяем массовую долю жира в нормализованном молоке по формуле:

Жн.м = Бм × К

где Бм-белок молока, %

К = 0,28

Жн.м =3  0,28=0,84%

0,28=0,84%

Находим массу сливок и нормализованной смеси, идущей на производство творога 5%:

0,84

Мц.м. Мсл.

Мн.с.=

Мсл.=

10 Мн.с. 3.7

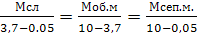

Находим массу цельного молока и обезжиренного молока, идущих на производства творога 5%:

0,84

Мц.м. Моб.м.

Мц.м.=

Моб.м.=  )

)

0,05 Мн.м. 3,7

Находим массу сепарируемого молока:

0,05

Мсл. Мсеп.м.

Мсеп.м.=  )

)

Мсл.=

3,7 Моб.м. 10

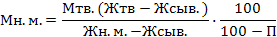

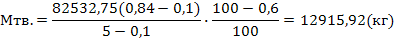

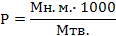

Массу готового творога 5% определяем из формулы:

где Жсыв – массовая для жира в сыворотке, %; Жсыв.=0,1%;

Жтв. – массовая доля жира в твороге, %;

П – предельно допустимые потери жира пи производстве творога, %; П=0,6%.

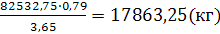

Из формулы выражаем массу творога 5%:

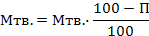

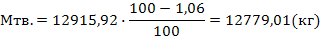

Массу творога 5%, полученного с учетом потерь на его расфасовку, определяем по формуле:

где П – предельно допустимые потери творога при его расфасовке, %; П= 1,06%.

Массу сыворотки, полученной при производстве творога 5%, определяем по формуле:

s w:space="720"/></w:sectPr></w:body></w:wordDocument>">

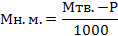

Норму расхода нормализованной смеси для получения 1т творога 5% определяем из формулы:

4.Сливки 10%

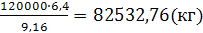

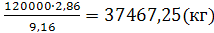

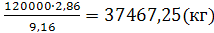

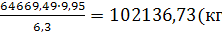

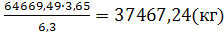

Масса сливок, полученных при сепарировании равна:

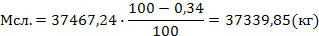

Мсл.=37467,24(кг)

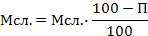

Массу сливок с учетом потерь на их расфасовку определяем по формуле:

где П – предельно допустимые потери сливок при розливе, %; П=0,34%;

5. Сыворотка 0,1%

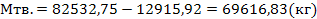

Масса сыворотки, полученной при производстве творога 5% равна:

Мсл.=69616,83(кг)

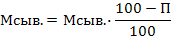

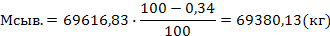

Массу сыворотки с учетом потерь на ее расфасовку определяем по формуле:

где П – предельно допустимые потери сыворотки при розливе, %; П=0,34%;

Продуктовый расчет представлен в таблице 3.3

Таблица 3.3. Сводная таблица продуктового расчета

| Наименование продукта | Количе-ство | Затрачено на производство | Получено при производстве | |||||||

| Нормализо-ванная смесь | в том числе | Сыво-ротка | ||||||||

| Молоко Жм=3,7 | ОБМ | Сливки 10% | ОБМ | Сливки 10% | Сыворотка 0,1% | |||||

| 1. Поступило Молоко цельное 3,7% | ||||||||||

| 2. Выработано: | ||||||||||

| Творог 5% | 12779,01 | 82532,75 | 17863,25 | 64669,49 | 69616,83 | |||||

| Сливки 10% | 37339,86 | 37467,25 | ||||||||

| Сыворотка 0,1% | 69380,13 | 69616,83 | ||||||||

| 3. Просепари-ровано: | 102136,73 | 64669,49 | 37467,25 | |||||||

| Итого | 64669,49 | 37467,25 | 69616,83 | 64669,49 | 37467,25 | 69616,38 |