| Тип трения | Вид трения | Типичный узел трения | Вид изнашивания | |

| Схема | Наименование | |||

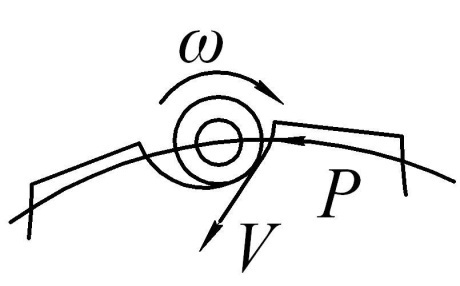

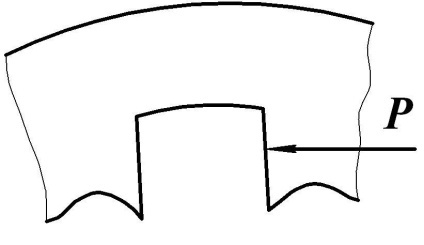

| Качения | Полужидкостное, полусухое |

| Тяговые цепные передачи | Абразивное, пластическое деформирование |

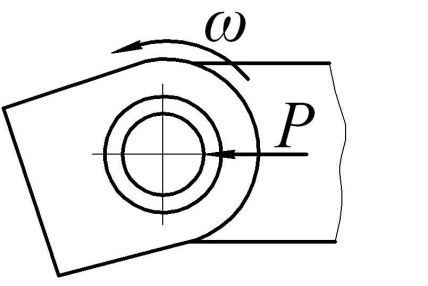

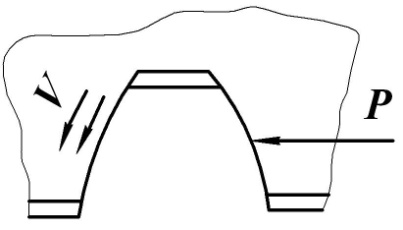

| Скольжения | То же |

| Шарниры втулочно–роликовых цепей | То же |

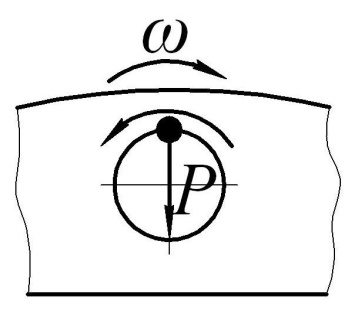

| То же | « |

| Шарниры рычагов, балансиров | « |

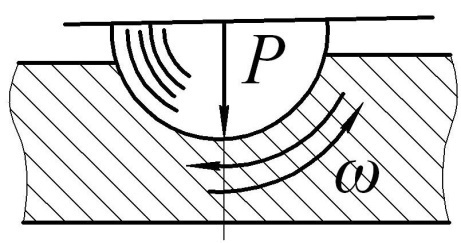

| « | « |

| Сферические опоры главных балансиров | « |

Эти следы могут быть грубыми и едва заметными (шлифующее абразивное изнашивание). Скорость абразивного изнашивания деталей машин может быть значительно снижена правильным подбором материала трущихся пар, повышением твердости рабочих поверхностей стальных деталей путем термической и химико–термической обработки, наплавкой деталей, улучшением смазки узлов трения, тщательным укрытием этих узлов от внешней абразивной среды. Все эти мероприятия осуществляются как при конструировании и изготовлении, так и при эксплуатации машины.

Таблица 1.3.

Виды изнашивания и разрушения рабочих поверхностей деталей машин

При неподвижном контакте и контакте с микроперемещениями

| Характер контакта | Состояние рабочих поверхностей | Типичный узел | Виды изнашивания или разрушения поверхностей | |

| Схема | Наименование | |||

| Постоянный | Без смазки |

| Шлицевые и шпоночные соединения | Смятие, выкрашивание |

| То же | Со смазкой |

| Зубчатые муфты | То же |

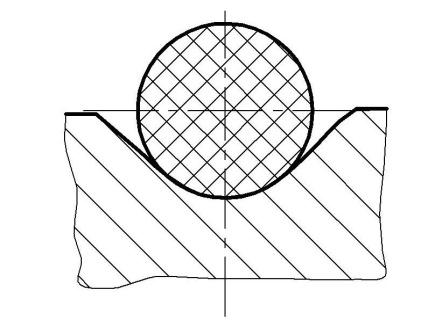

| Периодический | То же |

| Ручьи барабанов и блоков | Смятие, абразивное изнашивание |

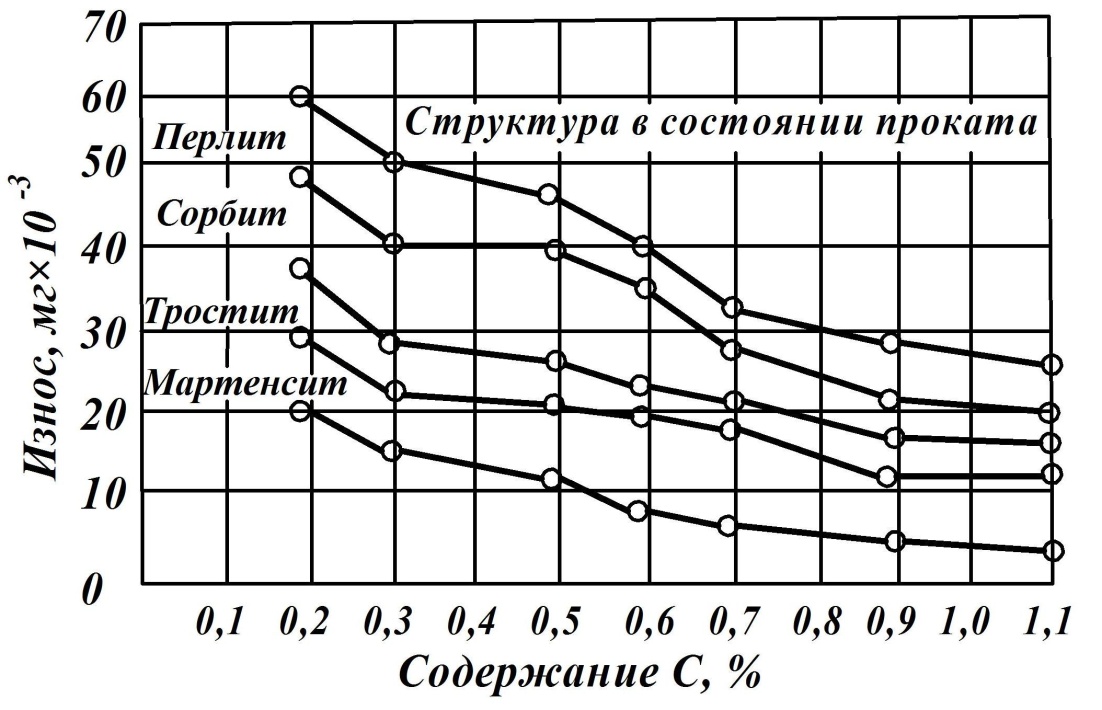

Между величиной износа и твердостью рабочей поверхности существует определенная зависимость: с увеличением твердости износ уменьшается. Влияние вида термической обработки и содержания углерода в стали на ее износостойкость показано на рис.1.19. Закалка на мартенсит, троостит и сорбит высоко– и среднеуглеродистых сталей повышает их износостойкость.

Изнашивание вследствие пластического деформирования металла рабочих поверхностей возникает из–за больших контактных напряжений. При этом металл пластически деформируется и вытесняется из рабочей зоны, вызывая тем самым изменение размеров элементов деталей и образование вмятин на рабочих поверхностях.

Вытесненный металл образует так называемый «накат» по кругу катания катков на зубьях зубчатых колес и т. д. Такому пластическому оттеснению металла способствуют также тангенциальные силы скольжения. Изнашивание вследствие пластического деформирования возможно при наличии неравенства

σк. факт.> σк. вр,

т. е. контактные напряжения (σк. факт.) будут выше временного сопротивления смятию (σк. вр). Такое положение может возникнуть в результате изменения профиля контактирующих поверхностей (например, эвольвентных профилей зубьев), обнажения нижележащих более мягких слоев металла деталей, подвергнутых поверхностной закалке, и др. Эти изменения, в свою очередь, могут вызываться предшествующим или сопутствующим абразивным изнашиванием.

Рис. 1.19. Зависимость износа стали от ее структуры и содержания углерода при трении скольжения без смазки

Многократные пластические деформации микрообъемов металла – составная часть общего процесса изнашивания металлических поверхностей. Скорость изнашивания металла рабочих поверхностей деталей вследствие пластического деформирования может быть снижена за счет применения: объемной и поверхностной термической закалки с низкотемпературным отпуском; химико–термической обработки (цементация, азотирование); конструкционных сталей с повышенными высокими значениями предела текучести (хромистые, кремнистые); конструктивных методов снижения контактных напряжений (увеличение диаметра ходовых колес и др.).

Изнашивание вследствие хрупкого разрушения металла рабочих поверхностей является следствием высокой хрупкости и усталости металла. Высокую хрупкость металл может приобрести, если применена термообработка, не отвечающая характеру нагрузок (закалка на высокую твердость), из–за наличия больших внутренних напряжений в поверхностном слое, появления микротрещин. При резком перепаде твердостей закаленного и незакаленного слоев детали (например, при поверхностной закалке ТВЧ) появившиеся в закаленном слое трещины постепенно блокируют большие площади детали, и закаленный слой выкрашивается.

Усталостное изнашивание происходит в результате повторного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц. Трещины могут блокировать небольшие участки рабочих поверхностей деталей, при этом жидкая смазка заходит в трещины, и при циклическом характере нагружения рабочих поверхностей (например, зубьев зубчатых колес) открытый конец трещины периодически закрывается и внутри ее возникает весьма высокое давление масла, расклинивающие трещину. Усталость металла в этих местах приводит к выкрашиванию блокированного объема: на рабочих поверхностях появляются язвочки или оспины («осповидный износ» или питтинг).

Методами предупреждения и снижения скоростей изнашивания деталей вследствие хрупкого и усталостного разрушения металла рабочих поверхностей являются: применение объемной и поверхностной закалки с высокотемпературным отпуском; применение сталей с повышенными показателями вязкости (никелевые и др.); повышение предела усталости материала методами механически создаваемого поверхностного упрочнения (обкатка гладкими роликами, дробеструйная обработка и др.).

Изнашивание при заедании, или изнашивание вследствие молекулярного схватывания является следствием молекулярного взаимодействия двух контактирующих тел. такое взаимодействие может возникнуть только в том случае, когда между трущимися поверхностями полностью отсутствуют пленки масла и окислов, а большие удельные давления в местах фактического контакта вызывают весьма плотное прилегание трущихся поверхностей.

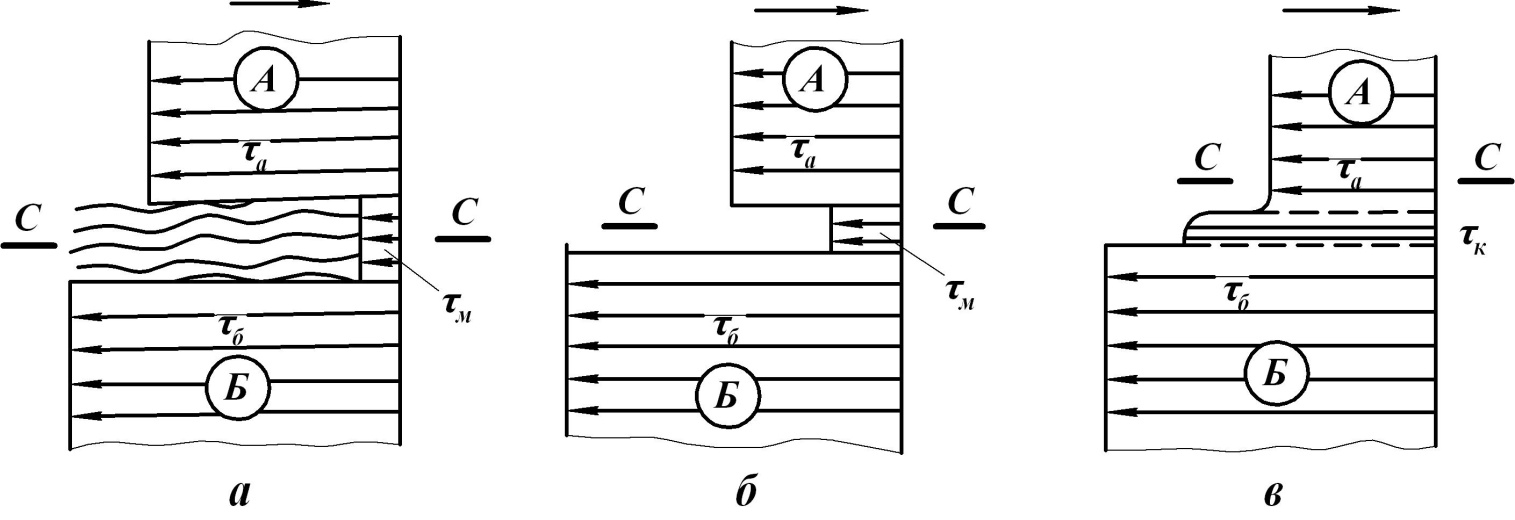

Прочность внутренних молекулярных связей двух трущихся тел А и Б может быть охарактеризована величинами сопротивлений сдвигу τ а и τб (рис. 1.20). Разъединение трущихся поверхностей слоем масла препятствует возникновению молекулярного взаимодействия между металлическими телами и повреждению поверхностей (рис.1.20, а). Сопротивление сдвигу слоев масла τм меньше по сравнению с сопротивлением сдвигу металла детали А–τА и детали Б–τБ. Аналогичные процессы будут происходить при разъединении трущихся поверхностей пленкой окислов (рис. 1.20, б). При относительном перемещении тел А и Б скольжение будет происходить в плоскости СС наименьших значений τ.

При непосредственном соприкосновении металла (рис. 1.20, в) молекулярные связи в плоскости контакта τк могут оказаться большими по сравнению с τа (или τб). Тогда, при относительном перемещении тел, скольжение будет происходить в плоскости СС наименьших значений τ т.е. в данном случае τа.

Рис. 1.20. Схемы контактирования тел при наличии между ними масляной