ФГБОУ ПО

«Ставропольский государственный медицинский университет»

Министерства здравоохранения Российской Федерации

Кафедра биотехнологии

КУРСОВАЯ РАБОТА

По дисциплине «Процессы и аппараты биотехнологии»

На тему: «Определение ресурса патронного фильтра по объёму фильтрата при работе фильтра при постоянном перепаде давлений»

Вариант: 2.1

Выполнил студент:

Бесчековы Александра

Направление подготовки: 19.03.01

Группа: 490

Проверил преподаватель:

Купов Х.А., к. тех.и.

Ставрополь 2018

| СОДЕРЖАНИЕ | стр |

| ВВЕДЕНИЕ | |

| ГЛАВА 1. МЕТОДЫРАЗДЕЛЕНИЯ НЕОДНОРОДНЫХ СРЕД | |

| 1.1. НЕОДНОРОДНЫЕ СРЕДЫ | |

| 1.2. МЕТОДЫРАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ НЕОДНОРОДНЫХ СРЕД | |

| 1.3. АППАРАТЫИСПОЛЬЗУЕМЫЕ ДЛЯ ПРОЦЕССОВ РАЗДЕЛЕНИЯ НЕОДНОРОДНЫХ СИСТЕМ | |

| ГЛАВА 2.РАСЧЕТ РЕСУРСА ПАТРОННОГО ФИЛЬТРА ПО ОБЪЁМУ ФИЛЬТРАТА ПРИ РАБОТЕ ФИЛЬТРА ПРИ ПОСТОЯННОМ ПЕРЕПАДЕ ДАВЛЕНИЙ | |

| ВЫВОДЫ |

ВВЕДЕНИЕ

Цель: закрепление теоретических и практических знаний, полученных в процессе изучения дисциплины «Процессы и аппараты биотехнологии».

Задачи:

-систематизация и закрепления полученных знаний;

-развитие навыков творческой работы, подготовке к проведению самостоятельных научных исследований, овладению методики расчётов процессов;

-подготовка к написанию дипломной работы.

ГЛАВА 1. МЕТОДЫРАЗДЕЛЕНИЯ НЕОДНОРОДНЫХ СРЕД

1.1. НЕОДНОРОДНЫЕ СРЕДЫ

Неоднородными средами, что интересуют нас, являются суспензии, эмульсии и аэрозоли.

Суспензия представляет собой вещество, которое не может быть полностью растворенным в жидкости. Сама суспензия является мельчайшими частицами, плавающими в среде, находящейся в жидком либо газообразном состоянии. Примерами могут служить, например, песок в речной воде либо мелкие пылинки, плавающие в воздухе. Общее для всех вариантов вещества является то, что в состоянии покоя оно оседает на дно. Есть смеси, в которых этот процесс протекает крайне медленно, такие субстанции называют взвесями.

Суспензия очень часто применяется в медицине, где она представляет собой лекарственное средство в виде разбавленного порошка. Областями применения суспензий является и керамика, а также различные краски, растворы цемента и прочее. В данной статье речь пойдет именно о применение состава в медицинских условиях.

Эмульсией называется коллоидная высокодисперсная система, в которой дисперсная фаза и дисперсионная среда являются несмешивающимися жидкостями в присутствии эмульгатора, препятствующего их расслаиванию. Эмульгатор представляет собой поверхностно-активное вещество, необходимое для образования стабильной эмульсии. Он создает защитные оболочки вокруг частиц дисперсной фазы, в результате чего они не слипаются между собой.

Виды водных эмульсий:

- эмульсия прямая,

- эмульсия обратная.

Эмульсия прямая – это эмульсия, в которой органическая жидкость является дисперсной фазой и в виде мельчайших капелек распределена в дисперсионной среде – воде.

Эмульсия обратная – это эмульсия, в которой диспергирована на мельчайшие капельки вода, а дисперсионной средой служит органическая жидкость «Вода в масле».

Для характеристики свойств эмульсий используется понятие объемной доли дисперсной фазы:

Где Vд – объём дисперсной фазы;

Vэ – объём эмульсии.

Важным показателем, необходимым в расчётах межфазного тепло- и массообмена в эмульсии является удельная межфазная поверхность:

a = 6  dоп

dоп

где: dоп – средний объёмно-поверхностный диаметр капель.

Величина dоп определяется по эмпирическим зависимостям, которые для различных эмульсий приводятся в специальных справочниках. В них даны так же зависимости для определения средней плотности эмульсий, их эффективной вязкости при различных температурах.

Аэрозоли это дисперсные системы, состоящие из взвешенных в газовой среде (дисперсионной среде), обычно в воздухе, мелких частиц (дисперсной фазы). Аэрозоли, дисперсная фаза которых состоит из капелек жидкости, называются туманами, а в случае твёрдых частиц, если они не выпадают в осадок, говорят о дымах, либо о пыли.

Размеры частиц в аэрозолях изменяются от нескольких миллиметров до 10−7 мм.

Аэрозоли образуются при механическом измельчении и распылении твёрдых тел или жидкостей: при дроблении, истирании, взрывах, горении, распылении в пульверизаторах.

1.2. МЕТОДЫРАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ НЕОДНОРОДНЫХ СРЕД

Осаждение – процесс разделения, при котором под действием сил тяжести дисперсная фаза отделяется от сплошной, также подобного типа разделения можно достигнуть при использовании сил инерции или электростатических сил. С помощью данного типа разделения невозможно достигнуть высокой степени разделения, поэтому этот метод в основном используется в случае, когда такая степень не требуется, или как первая стадия разделения.

Фильтрование – это процесс разделения неоднородных систем путем пропускания их через пористую перегородку которая задерживает дисперсную фазу, а сплошную пропускают. Современные фильтры имеют размеры пор до 0,2 мкм, что позволяет практически полностью отделить дисперсную фазу от сплошной фазы. Движущей силой процесса является перепад давления до и после фильтра.

Центрифугирование – процесс разделения суспензий и эмульсий в поле центробежных сил. Данный процесс схож с процессом осаждения, но в каестве движущей силы используются центробежные силы что позволяет ускорить разделение фаз.

Мокрое разделение – процесс улавливания взвешенных в газе частиц какой-либо жидкостью. Улавливание осуществляется, как правило, под действием сил инерции. В фармацевтике данный процесс не используется так как он не обеспечивает необходимого уровня разделения и так же в результате орошения часть влаги остается в орошаемом потоке газа что недопустимо для фармацевтики.

1.3. АППАРАТЫИСПОЛЬЗУЕМЫЕ ДЛЯ ПРОЦЕССОВ РАЗДЕЛЕНИЯ НЕОДНОРОДНЫХ СИСТЕМ

Отстойники

Недостатком отстойников является то что они занимают много производственного пространства. Поэтому довольно часто их заменяют фильтрами-сгустителями, имеющими более сложную конструкцию, но достаточно компактными.

Рис.2 Отстойник периодического действия: 1 ‒ корпус отстойника; 2 ‒ крышка; 3 ‒ штуцер входа реакционной смеси; 4 ‒ штуцер воздушника; 5 ‒ смотровой фонарь; 6 ‒ кран.

В аппаратах периодического действия суспензия заливается и остается в состоянии покоя определенное время, которое нужно для оседания частиц. После этого происходит декантация слоя осветленной жидкости, то есть слой жидкости сливают через краны или сифонную трубку, расположенную выше уровня осадка. После сливания жидкости осадок выгружается вручную через верх аппарата или удаляют при помощи нижнего спускового крана.

Рис.3 Отстойник полунепрерывного действия с наклонными перегородками: 1,5 – штуцера, 2 – корпус. 3 – наклонные перегородки, 4 – бункера.

Суспензия подается через штуцер 1 в корпус 2 аппарата, внутри которого расположены наклонные перегородки 3. Наличие перегородок увеличивает время пребывания жидкости и поверхность осаждения в аппарате. Осадок собирается в конических днищах (бункерах) 4, откуда периодически удаляется, а осветленная жидкость непрерывно отводится из отстойника через штуцер 5.

Рис.4 Отстойник непрерывного действия с гребковой мешалкой:

1 – цилиндрическая часть корпуса; 2 – кольцевой желоб; 3 – мешалка гребковая; 4 – лопасти мешалки; 5 – штуцер подачи исходной суспензии (входной штуцер); 6 – штуцер вывода осветленной жидкости; 7 – разгрузочное устройство для осадка (шлама); 8 – электродвигатель

Отстойник непрерывного действия с гребковой мешалкой представляет собой невысокий цилиндрический резервуар 1 с плоским коническим днищем и внутренним кольцевым желобом 2 вдоль верхнего края аппарата. В резервуаре установлена мешалка 3 с наклонными лопастями для непрерывного перемещения осаждающегося материала к разгрузочному отверстию 7. Одновременно гребки слегка взбалтывают осадок, способствуя этим более эффективному его обезвоживанию. Мешалка делает от 0,015 до 0,5 об/мин, т.е. вращается настолько медленно, что не нарушает процесса осаждения. Исходная жидкая смесь непрерывно подается через трубу 5 в середину резервуара. Осветленная жидкость переливается в кольцевой желоб 2 и удаляется через штуцер 6. Осадок (шлам) - текучая сгущенная суспензия (с концентрацией твердой фазы не более 35 - 55 %) - удаляется из резервуара при помощи диафрагмового насоса (не показан). Вал мешалки 3 приводится во вращение от электродвигателя 8 через редуктор. Для повышения производительности на днище цилиндрического резервуара 1 закреплен, по меньшей мере, один вибратор (не показан), который автоматически включается на 1 - 2 с после каждого полного оборота мешалки.

Вместе с удаляемым осадком часто теряется значительное количество жидкости, поэтому для уменьшения ее потерь и выделения жидкости из сгущенной суспензии осадок из первого отстойника направляют в другой отстойник для отмывки водой и последующего отстаивания. Осадок, полученный во втором аппарате, будет содержать такое же количество жидкости, что и осадок в первом отстойнике, но уже значительно разбавленной водой. При наличии нескольких последовательно соединенных отстойников можно удалить из осадка до 97 - 98% жидкости. Для уменьшения количества промывных вод отстаивание проводят по принципу противотока: осадок последовательно движется из первого отстойника в последний, а вода - в направлении, обратном движению осадка: от последнего отстойника к первому. Промывные воды используют затем для приготовления исходной суспензии. Кроме непрерывности действия и большой производительности (составляющей иногда 3000 т/сутки осадка) гребковые отстойники обладают следующими достоинствами: в них достигается равномерная плотность осадка, имеется возможность регулирования ее путем изменения производительности, обеспечивается более эффективное обезвоживание осадка вследствие легкого взбалтывания его мешалкой. Работа таких отстойников может быть полностью автоматизирована. Гребковые отстойники имеют диаметр от 1,8 до 30 м, а в некоторых производствах, например для очистки воды, отстойники достигают в диаметре 100 м.

Недостатком данного отстойника является то, что он не обеспечивает высокой степени разделения неоднородных систем и громоздкость.

Фильтры

Процесс фильтрации в настоящее время широко распространен в различных областях, от бытовой очистки воды до разделения суспензий на химических производствах. В свою очередь разнообразие применений породило разнообразие конструкций аппаратов для осуществления этого процесса. Встречаются как крайне простые фильтры, в которых многие операции осуществляются вручную, так и сложные агрегаты, способные работать в непрерывном режиме длительное время. Тем не менее, можно выделить ряд основополагающих характеристик, по которым удобно проводить классификацию.

По режиму работы все фильтры можно разделить на:

- периодического действия;

- непрерывного действия.

В случае периодического действия суспензия подается дозировано с перерывами на проведение различных вспомогательных операций, к ним относится удаление слоя осадка, в то время как во втором случае подача суспензии происходит непрерывно. Удержание дисперсной фазы происходит в любом случае, и если процесс происходит с закупориваем пор, то ее удаление становится сопряжено с дополнительными трудностями, поэтому для этих целей используют фильтры периодического действия. Если фильтрация идет с накоплением осадка, то могут применяться аппараты как периодического, так и не непрерывного действия. При этом в случае непрерывного процесса должно быть организованно постоянное удаление излишка осадка, скапливающегося на перегородке.

По способу организации перепада давления выделяют фильтры, работающие:

- под давлением;

- под вакуумом.

В общем случае фильтры, работающие под вакуумом, предпочтительнее по нескольким причинам. Во-первых, фильтр, работающий под давлением, испытывает большую нагрузку, чем аналогичный работающий под вакуумом, а значит должен обладать большей прочностью, что приводит к его удорожанию и повышению опасности в случае разгерметизации. Во-вторых, сжимаемые осадки при таком способе менее подвержены уплотнению. Конструкция фильтра может предполагать как работу только в одном из режимов, таки возможность переключаться между ними при минимальной перенастройке.

Наиболее простым типом фильтра, работающего под давлением, да и фильтра вообще, является Друк фильтр. Он представляет собой сосуд, разделенный фильтровальной перегородкой. В одну часть под давлением подается суспензия или загрязненный газ на разделение, либо же (в случае суспензии) давление создается подачей сжатого газа или самой суспензии под давлением. Проходя слой осадка и перегородку, сплошная фаза очищается от дисперсной фазы и поступает во вторую часть аппарата, после чего выводится наружу. Такие фильтры обычно просты по конструкции и работают в периодическом режиме, однако могут быть модифицированы для работы в непрерывном режиме, для чего над фильтрующей перегородкой устанавливают вращающиеся скребки, удаляющие излишек скапливающегося осадка.

Преимущество таких фильтров в простоте, как конструкции, так и обслуживания. Малая доля подвижных, изнашиваемых, сильно нагруженных и прочих “проблемных” элементов конструкции позволяет таким аппаратам работать в самых разных условиях и обслуживаться персоналом без высокой квалификации.

Недостатком является то, что они периодического действия.

Рис. 5 Барабанный вакуум-фильтр:

1 — барабан; 2 — перегородки; 3 — распределительная головка; 4 — корыто; 5 — нож для срезания осадка; 6 — распределитель воды для промывания осадка; 7, 8 — трубы для откачки соответственно отфильтрованной жидкости и промывной воды; 9 — труба для подачи сжатого воздуха.

Принцип действия барабанного фильтра:

Основным рабочим органом фильтра является барабан, наружная поверхность которого перфорирована и разделена на 24 продольные секции, поверх которых, расположен фильтровальный элемент, барабан крепится на подшипниковые опоры и помещен в корыто с суспензией. Фильтр снабжен рамной мешалкой размещенной на общем валу барабана фильтра и погруженной в суспензию. Мешалка приводится в действие кривошипно-шатунным механизмом и совершая в процессе работы фильтра поступательные колебания в корыте, препятствует оседанию осадка на дно корыта. Вал фильтра полый, внутри которого размещена система полипропиленовых коллекторов, каждый из которых подведен к продольной секции фильтра с одной стороны и к делительной головке фильтра с другой. Делительная головка фильтра соединена с системой коллекторов через специальную шайбу. В ходе процесса фильтрования делительная головка фильтра при помощи шайбы поочередно соединяет секции фильтра через коллектора и распределительный клапан с различными исполнительными устройствами последовательно осуществляя все стадии процесса.

Достоинства барабанных вакуум-фильтров: возможность регулировки соотношения зон набора и просушки осадка, возможность эффективного обезвоживания растрескивающихся осадков.

Недостатки: громоздкость конструкции, занимают большую площадь и объем помещений при малой фильтрующей поверхности; замена фильтроткани при порыве требует длительного времени; силы, обусловленные разрежением, и сила тяжести направлены в противоположные стороны.

Центрифуги:

Выделяют два основных типа центрифуг: отстойные и фильтрующие. Отстойные центрифуги используют для разделения эмульсий и суспензий посредством осаждения дисперсных частиц под воздействием центробежных сил. В химической отрасли также широко применяются фильтрующие центрифуги.

Рис. 6 Трёхколонная центрифуга:

1— Перфорированный ротор; 2 — опорный конус; 3 — вал; 4 — дно станины; 5 — Неподвижный кожух; 6 — крышка кожуха; 7 — станина; 8 — тяга; 9 — колонка;10 — Ручной тормоз.

В трехколонной фильтрующей центрифуге с верхней выгрузкой осадка разделяемая суспензия загружается в перфорированный ротор, внутренняя поверхность которого покрыта фильтровальной тканью или металлической сеткой. Ротор при помощи конуса 2 установлен на валу 3, который приводится во вращение электродвигателем посредством клиноременной передачи. Жидкая фаза суспензии проходит сквозь ткань (или сетку) и отверстия в стенке ротора и собирается в дне 4 станины, покрытом неподвижным кожухом 5, откуда отводится для дальнейшей обработки. Осадок, образовавшийся на стенках ротора, извлекается, например при помощи лопатки, после открывания крышки кожуха 6.

Данная центрифуга отличается небольшой высотой и хорошей устойчивостью и получила распространение для проведения длительного центрифугирования. К основным недостаткам этой центрифуги следует отнести тяжелую ручную выгрузку осадка, малую доступность подшипников привода и тормоза, расположеных под барабаном, а также возможность их коррозии под действием проливающейся жидкости.

Чертеж горизонтальной отстойной центрифуги непрерывного действия со шнековой выгрузкой:

Рис. 7 Горизонтальная отстойная центрифуга непрерывного действия со шнековой выгрузкой

Принцип работы данной центрифуги состоит в том, что суспензия подается по трубе во внутренний барабан, а затем сквозь окна выводится в отстойный барабан. На этом этапе происходит разделение суспензии. Осветленная жидкость поступает в кожух и выводится через патрубок. Шнек перемещает осадок и выводит его через патрубок.

Автоматическая выгрузка осадков препятствует использованию фильтровальной ткани, поэтому эти центрифуги не позволяют получать фугат с малым содержанием твердой фазы и их применяют в таких процессах, где он возвращается в производственный цикл или дополнительно осветляется. Преимущества: хорошее обезвоживание осадков, высокая производительность, низкая металло- и энергоемкость.

Общие недостатки центрифуг со шнековой выгрузкой осадка: измельчение твердой фазы, быстрый износ шнеков при обработке абразивных осадков, значительная вибрация при сложении динамической неуравновешенности ротора и шнека, значительный унос твердой фазы с фугатом, трудности промывки осадка.

Аппараты для мокрой очистки газов:

Мокрую очистку применяют в основном для очистки газов от частиц пыли или же тумана. Обычно промывной жидкостью является вода, однако иногда используют водные растворы серной кислоты, соды или иных веществ.

Газ и жидкость могут контактировать между собой поверхностью капель (скрубберы Вентури, полые скрубберы), поверхностью стекающей жидкой пленки (центробежные и насадочные скрубберы) и пузырьков газа (барботажные или по-другому, пенные пылеуловители).

Дисперсионные частицы соприкасаются с поверхностью жидкости под действием сил тяжести, инерции, ударов молекул и турбулентной пульсации, которые движут эти самые частицы.

Газ при мокром улавливании (кроме процесса очистки в скрубберах Вентури) эффективно очищается от частиц, размер которых составляет не менее 3-5 микрон. Более мелкие частицы улавливаются довольно плохо т.к, мельчайшие частицы, двигаясь вместе с потоком газа, огибают поверхность жидкости даже с ней не соприкасаясь. В таких установках, как скрубберы Вентури, где поток газа движется с большой скоростью, мелкие частицы в состоянии преодолеть этот ламинарный пограничный слой за счет сил инерции, которые возникают при разрушении вихрей. Поэтому такие устройства способны улавливать твердые частицы размером 1 – 2 микрон, а так же капли тумана, диаметр которых составляет 0,2 микрон.

Если частицы обладают таким свойством, как гидрофобность (способность не смачиваться жидкостью), то для эффективного их улавливания, у таких частиц должен быть дополнительный запас кинетической энергии, который позволит преодолеть им силы поверхностного натяжения.

Ранее, когда требовалась очистка от гидрофобных частиц, для того, чтобы несколько улучшить их смачиваемость, в жидкость вводили специальные поверхностно-активные вещества. Однако при применении данного способа сточные воды, образующиеся при мокрой очистке, загрязнялись органическими веществами. Сегодня такой метод не отвечает установленным экологическим требованиям.

Стоит отметить, что мокрая очистка запыленных газов наиболее эффективна только тогда, когда увлажнение и охлаждение очищаемого от пыли газа вполне допустимы, а твердые частицы, которые требуется отделить, не представляют особой ценности. Охлаждение очищаемого газа до температуры, которая ниже температуры конденсации паров жидкости, содержащихся в этом газе, несколько увеличивает массу частиц, служащих своего рода центрами конденсации, что в значительной степени облегчает их улавливание. Помимо этого, водяные пары способны конденсироваться еще и поверхности холодных капелек. При этом возникает движение молекул пара, которое помогает частицам пыли перемещаться к каплям. Мокрую очистку во многих случаях используют для того, чтобы выделить из газа частицы, которые имеют большую ценность.

При мокрой очистке газов образуется некоторое количество сточных вод, которые содержат дисперсионные частицы, уловленные из газа. Если эти частицы могут привести к загрязнению окружающей среды, то предусматривают их отделение от сточных вод в специальных отстойниках, либо же устройствах циклонного типа. После этого осветленная жидкость может опять использоваться для проведения мокрой очистки. Все это позволяет защищать окружающую среду от загрязнений и одновременно экономно использовать свежую воду, которой требуется для подпитки лишь то количество, что потерялось со шламами. Повторное применение осветленной жидкости делает рациональным отделение от жидкости дисперсионных частиц даже и в тех случаях, когда эти частицы для окружающей среды абсолютно безвредны.

Если при очищении газа допустимо его охлаждение и увлажнение, а твердые частицы, которые взвешены в газе не представляют значительной ценности, то может использоваться мокрая очистка газа. Такая очистка производится путем промывки газа водой или другой жидкостью.

При мокрой очистке газов их приводят в тесный контакт с жидкостью, которую распределяют в виде тонкой пленки, которая стекает, или же разбрызгивают. Фильтры, которые используются для мокрой очистки, работают на основе инертных сил. Это значит, что при ударе газов о стенки, которые смочены жидкостью, она поглощает частицы, которые взвешены в газе.

При воздействии инертных, а также центробежных сил взвешенные частицы, которые взвешены в газе, практически полностью извлекаются из газа, который при этом насыщается парами жидкости и охлаждается. Когда газ охлаждается ниже температуры конденсации паров жидкости, которые в нем находятся, то мельчайшие твердые частицы удаляются из газа максимально полно. Твердые частицы при этом играют роль центров конденсации.

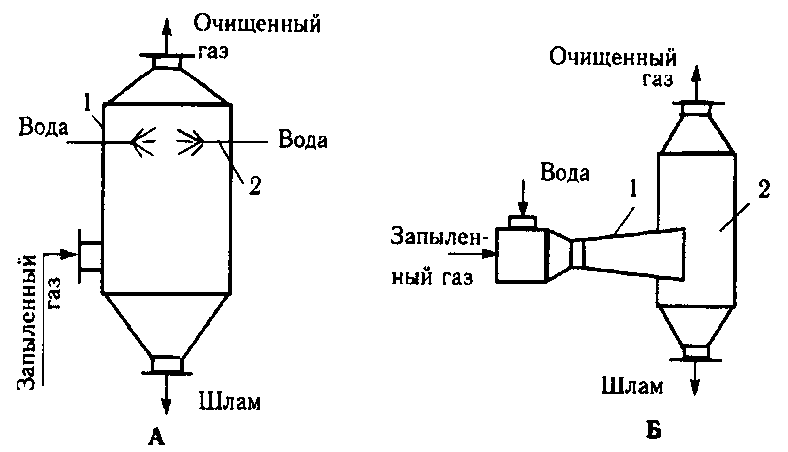

Рис. 8 Пылеуловители мокрой очистки:

А ‒ полый форсуночный газопромывагель: 1 ‒ корпус, 2 ‒ форсунки; Б ‒ скруббер Вентури: 1 ‒ труба-распылитель, 2 ‒ циклон-пылеуловитель

Полые скрубберы, представляющие собой вертикальные колонны прямоугольного или круглого сечения, являются самыми простейшими установками фильтрами для мокрой очистки газов и их одновременного охлаждения. Колонна данной установки орошается водой, которая разбрызгивается посредством форсунок. Запыленный газ может подаваться в устройство и снизу колонны и сверху. Если мокрая очистка применяется только для предварительной обработки запыленных газов для дальнейшей их очистки от частиц пыли в рукавных фильтрах или сухих электрофильтрах, то подача сверху газа предпочтительнее. Это позволяет более равномерно распределить газ по сечению колонны и усилить процесс его охлаждения. Жидкость с уловленными частицами пыли выводится из днища конической формы снизу установки.

Если основной задачей полого скруббера является охлаждение газа, то расход жидкости в установке составляет, как правило, от 0,3 до 0,5 кубометров на одну тысячу кубических метров газа. Если же устройство используют главным образом для очистки газа от пыли, то расход жидкости обычно составляет в пределах от 3 до 10 кубометров на тысячу кубических метров газа.

Чем больше запыленность газа, размер частиц пыли и расход орошаемой жидкости, тем больше степень улавливания пыли (обычно она не превышает 70 – 85 процентов). Гидравлическое сопротивление таких фильтров, как полые скрубберы, относительно невелико и составляет, как правило, от 100 до 280 Па.

Рис. 9 Насадочный скруббер

Насадочные скрубберы представляют собой колонны, все сечение которых заполнено специальными насадками, по которым в виде пленки стекает жидкость. Запыленный газ поступает снизу колонны и движется противотоком к жидкости. Поверхностью контакта фаз в этом устройстве является именно смоченная поверхность насадок.

Если насадка скруббера в недостаточной мере орошается жидкостью, то на ее элементах (в виде шариков или колец) может налипать и скапливаться пыль, что неизбежно увеличивает гидравлическое сопротивление и, как следствие, снижает производительность установки. Чтобы очистить насадку от загрязнений, ее требуется вынуть из фильтра, а это довольно трудоемкая работа. Поэтому для очистки запыленных газов используют исключительно регулярную насадку, имеющую крупные элементы или же иную насадку – хордовую.

В таких установках, как насадочные скрубберы, расход жидкости составляет от 1,5 до 8 кубометров на одну тысячу кубических метров газа. Их гидравлическое сопротивление так же, как и в полых скрубберах, невелико, но все же несколько больше – от 200 до 320 Па.

В насадочных скрубберах степень улавливания пыли зависит от точно таких же факторов, что и в полых аппаратах. Насадочный скруббер способен уловить до 75 процентов частиц пыли, размер которых составляет от 2 до 6 микрон и до 80 – 92 процентов частиц более крупных размеров. Мельчайшие частицы пыли (1 микрон и меньше) улавливаются данными установками крайне плохо.

ГЛАВА 2.

Переводим все данные характеристики фильтра и суспензии в систему СИ.

Размеры патронного фильтра:

– диаметр патронного фильтра  м

м

– длина цилиндрической поверхности  м

м

Концентрацию дисперсной фазы применяют в форме массовых долей, поэтому, чтобы перевести из процента, надо разделить на 100.

– концентрация в исходной суспензии (Хсм)  ;

;

– концентрация в осветленной жидкости (Хф  ;

;

– концентрация в осадке (Хос)  .

.

Давление необходимое для прохождения жидкости с динамической вязкостью 1  через слой осадка толщиной 1м со скоростью 1

через слой осадка толщиной 1м со скоростью 1  :

:

Pос= 2  .

.

Давление необходимое для прохождения жидкости с динамической вязкостью 1  через чистый фильтр со скоростью 1

через чистый фильтр со скоростью 1  :

:

Pчф = 0,1  .

.

Динамическая вязкость сплошной фазы:

µспф = 0,1  .

.

Давление, с которым подаётся исходная суспензия на фильтр:

P1 = 0,17 * 106 =170000 Па.

Давление после фильтра:

P2 = 0,05*106 = 50000 Па.

Плотность:

– сплошной фазы ρсф = 103  ;

;

– материала дисперсной фазы ρдф = 1800  .

.

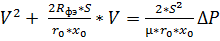

Весь расчет строится на основном уравнении фильтрования:

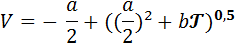

Условие что  позволяет его проинтегрировать. После алгебраических преобразований интеграла получаем:

позволяет его проинтегрировать. После алгебраических преобразований интеграла получаем:

(1)

(1)

Где Rфэ – сопротивление фильтрующего элемента, которое численно равно давлению, необходимоу для прохождения жидкости с динамической вязкостью 1  через чистый фильтр со скоростью 1

через чистый фильтр со скоростью 1  . Его размерность определяется по формуле:

. Его размерность определяется по формуле:

Rфэ

Где W – скорость жидкости  );

);

S – площадь боковой поверхности патрона (м2);

– динамическая вязкость сплошной фазы (

– динамическая вязкость сплошной фазы ( ).

).

r0 – удельное сопротивление слоя осадка на фильтре, которое численно равно давлению, необходимому для прохождения жидкости с динамической вязкостью 1  через слой осадка толщиной 1м со скоростью 1

через слой осадка толщиной 1м со скоростью 1  . Размерность определяется по формуле:

. Размерность определяется по формуле:

r0  ,

,

Где hос – толщина слоя осадка (м),

x0 – отношение объема осадка в любой момент времени к объему фильтрата в этот же момент времени;

∆P – разность давлений перед фильтрующим элементом и после него (Па);

V – объем фильтрата (м3). Зависит от времени процесса  ;

;

– время процесса с момента начала процесса (сек).

– время процесса с момента начала процесса (сек).

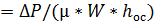

Площадь боковой поверхности патрона:

Сопротивление чистого фильтра:

=0,1 =

=0,1 =  =0,981*

=0,981*

Удельное сопротивление слоя осадка на фильтре:

= 2 =

= 2 =  =19,62*

=19,62*

Разность давлений перед фильтрующим элементом и после него:

=

=  .

.

Найдем отношение объема осадка к объему фильтрата по формуле:

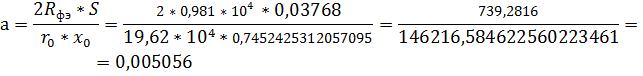

Подставив все полученные данные в уравнение (1) расчитываем все коэффициенты перед  ) и перед

) и перед  :

:

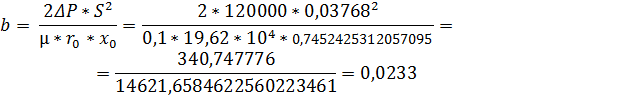

Находим производительность в течении часа в конце ресурса по формуле:

Определение ресурса патронного фильтра будем вычеслять по формуле:

Ресурс данного патронного фильтра равен

ВЫВОДЫ

В ходе написания курсовой работы по дисциплине «Процессы и аппараты биотехнологии» мы закрепили свои теоретические и практические знания, по разделению неоднородных сред. Мы систематизировали и закрепления полученных знания, развили навыки творческой работы в подготовке к проведению самостоятельных научных исследований, овладели методиками расчётов гидродинамических процессов.