Для расчёта механизма передвижения козлового крана необходимы следующие данные:

• номинальную грузоподъемность (Q);

• номинальную скорость передвижения крана (Vкр);

• максимальную высоту подъема груза (Н);

• пролет (L);

• массу крана (mкр);

• группу режима работы механизма - 3М;

• место установки крана (в помещении или на открытом воздухе).

В примере расчета использованы следующие исходные данные: тип крана консольно-козловой;= 100 кН;кр=0,7*60 м/мин; Н = 16 м;= 24 м;кр = 42,4 т;

Нагрузки, действующие на ходовые колеса крана, учитываются при выборе диаметра ходовых колес и типа рельса подкранового пути.кр - сила тяжести крана;Г - сила тяжести поднимаемого груза вместе с грузозахватным приспособлением;Т - сила тяжести грузовой тележки, ориентировочно определяется:

с приводными колесами FGТ ≈ 0,4Qg,

с канатной тягой FGТт ≈ 0,2Qg;, FRB - силы реакций, действующие на колеса двух ходовых тележек подкрановых путей А и В;- расстояние от оси опоры крана до центра масс тележки в крайнем положении.

Консольно-козловой кран

Силы тяжести:

крана

кр = mкр g = 42,4 9,8 = 415,5 кН,

груза и грузозахватного приспособления

Г= Q g = 10 9,8 = 98 кН,

грузовой тележки (с приводными колесами)

Т = 0,4 Q g = 0,4 10 9,8 = 39,2 кН.

Наибольшая статическая нагрузка на колеса двух ходовых тележек, опирающихся на рельс В, определяется из уравнения ∑МF(A) = 0

кр L 2 + (FGГ + FGТ) (L + l)− FRB L = 0,

где l = Lк - 2 = 16-2 = 14 м.

С учетом количества ходовых колес, опирающихся на один рельс подкранового пути, максимальная нагрузка на одно колесо будет вычисляться следующим образом:

.

где z = 4 - общее количество колес крана, принимается в зависимости от грузоподъёмности z=4 если Q<20 т.

Выбор и расчет ходовых колес

По величинам максимальной нагрузки FR max на наиболее нагруженное колесо, скорости передвижения крана с учетом группы режима работы механизма по табл. 1 [1] выбираются значения диаметра стандартного двухребордного цилиндрического колеса, тип рельса и коэффициент трения качения колеса о рельс. Основные размеры ходовых колес приведены в табл. 2 [1].\

После выбора параметров колес и типа рельса производится проверочный расчет ходовых колес на контактную прочность. Напряжение в зоне контакта не должно превышать допускаемое значение, устанавливаемое в зависимости от механических свойств материала колеса.

В механизмах передвижения используются железнодорожные и крановые рельсы с выпуклой головкой, имеющие точечный контакт с дорожкой качения колеса.

Контактное напряжение при этом определяется [4]:

где к - коэффициент, зависящий от соотношения радиусов колеса и округления головки рельса;- больший из радиусов колеса и скругления (выпуклости) головки рельса, м;- меньший из радиусов колеса и скругления головки рельса, м.

кf - коэффициент, учитывающий влияние трения на работу

опорных колес, принимается при режимах работы: (1М…3М) - кf = 1,0;- расчетная нагрузка на колесо, Н:

= кнкД FR max =1,1*1*212,5=233,7 кН

= кнкД FR max =1,1*1*212,5=233,7 кН

кн - коэффициент неравномерности распределения нагрузки по ширине рельса: для рельсов с выпуклой головкой кн = 1,1;

кд - коэффициент динамичности, зависящий от скорости пере-движения крана (Vкр).

При Vкр < 1 м/с - кд = 1,0;

max - максимальная нагрузка на колесо при номинальных нагрузках на кран в рабочем состоянии, Н;

Е пр - приведенный модуль упругости материала колеса и рельса, МПа.

Для стали принимается =(2,1…2,2)* МПа.

[σ] H - допускаемое контактное напряжение, Мпа.

[σ] H =(0,7…0,9) σТ=0,8*785=628 МПа.

σТ - предел текучести материала колеса, МПа (табл. 2.1).

σH = 462,9 МПа < [σ] H = 628 МПа

Расчетное контактное напряжение меньше допускаемого, что соответствует требуемому условию.

По величине FR max = 212,5 кН, скорости передвижения кранакр = 0,7 м/с, группе режима работы (3М) по табл. 13 [1] выбираем приводные и не приводные ходовые цилиндрические колеса с двумя ребордами и рельс с полукруглой головкой.

Основные параметры колес:

диаметр колеса Dк = 500 мм = 0,5 м; в буксах установлены двухрядные сферические роликоподшипники №3622, внутренний диаметр подшипника (диаметр цапфы) dц = 22⋅5 = 110 мм = 0,11 м,

тип рельса - КР 70, коэффициент трения качения колеса о рельс

µ = 0,0006 м. Допускаемая нагрузка на колесо [FR] = 267 кН.

Значения предела текучести различных материалов кованых ходовых колес

| Материал | Сталь | ||||

| 65Г | |||||

| Предел текучести σТ, МПа | |||||

| ГОСТ | 1050-88 | 14959-79 |

Расчет общего сопротивления передвижению крана

Общее сопротивление передвижению крана от статических нагрузок находится по следующей формуле:

пер=Fтр+Fукл+Fв=5,9+1,54+13,67=21,1 кН.

где Fтр - сопротивление от сил трения;укл - сопротивление от уклона рельсового пути;в - сопротивление от ветровой нагрузки.

Сопротивление трения при движении крана по прямому рельсовому пути определяется следующим образом:

Fтр = кp (mкр + Q) g

где кр = 2,0…2,5 - коэффициент, учитывающий дополнительные со-противления от трения реборд и торцов ступиц ходовых колес;= 9,8 м/с2 - ускорение свободного падения;- коэффициент трения (приведенный к цапфе вала) в подшипниках опор вала ходового колеса, принимается в шариковых и роликовых подшипниках качения f = 0,015; в подшипниках скольжения открытого типа f = 0,10;

µ - коэффициент трения (плечо реактивной силы) качения ходовых колес по рельсам, м;ц - диаметр цапфы вала (оси) ходового колеса, м; Dк - диаметр ходового колеса, м.

Сопротивление от уклона рельсового пути.

Составляющая нагрузки от уклона подкрановых рельсовых путей определяется в пределах максимально допустимого уклона:

укл = (mкр+Q) g sinα=(42,4+10)*9,8*0,003=1,54

где sinα - уклон рельсового пути, принимаемый 0,003 - козловых кранов;

Сопротивление от ветровой нагрузки.

Ветровая нагрузка практически на 60…80% определяет мощность приводов механизма передвижения крана. Требования обеспечения плавного пуска и торможения механизма передвижения при сравнительно редко действующей ветровой нагрузке часто заставляют усложнять как сами приводы, так и их системы управления.

Ветровая нагрузка на кран определяется в рабочем состоянии, при котором обеспечивается эксплуатация крана с номинальным грузом.

Распределенная ветровая нагрузка р на единицу расчетной площади элемента конструкции в данной зоне высоты.

р = qксn=125*1,15*1,375*1=197,7,

где q = 125 Па - динамическое давление ветра; к - коэффициент, учитывающий изменение динамического давления по высоте;

с - коэффициент аэродинамической силы с = 1,375;=1 - коэффициент перегрузки для рабочего состояния крана.

Коэффициент изменения динамического давления по высоте Н над поверхностью земли:

Высота Н над поверхностью земли, м - 10; 20; 40;

Коэффициент к - 1,00; 1,25; 1,55;

Статическая составляющая ветровой нагрузки на элементы конструкции крана:’в= =197,7*168*0,35=11,6 кН.

где А - расчетная площадь конструкции; Кспл - коэффициент сплошности, принимаемый для решетчатых ферм Кспл = 0,35 [4];

= h L′=3*56=168,

где h=3 м - высота пролетной балки, м;′ - длина пролетной балки, м:

′ = L+2Lк =24+2*16=56 - для консольно-козловых кранов;

Статическая составляющая ветровой нагрузки на груз

вГ = qксnAГ =125*1,15*1,2*1*12=2,07 кН.

где q = 125 Па - динамическое давление ветра;

к - коэффициент, принимаемый по высоте Н;

с = 1,2 - коэффициент аэродинамической силы для груза [4]; n= 1 - коэффициент перегрузки для рабочего состояния;Г =12м2 - расчетная площадь груза, принимаемая в зависимости от его номинальной массы Q по табл. 2.3 [1].

Полное сопротивление от ветровой нагрузки вычисляется по формуле:

в = Fвк + FвГ =11,6+2,07=13,67 кН.

Выбор электродвигателя.

Выбор электродвигателя механизма передвижения производится по статической мощности, требуемой при установившемся движении в рабочем состоянии.

Выбор редуктора

В механизмах передвижения кранов используются цилиндрические горизонтальные двухступенчатые редукторы типов Ц2, Ц2У, Ц2Н, цилиндрические вертикальные трехступенчатые крановые редукторы типов ВК, ВКУ и червячные одноступенчатые универсальные редукторы типа Ч.

Выбор редуктора производится в зависимости от кинематической схемы привода по передаточному числу, расчетной мощности или допускаемому вращающему моменту на тихоходном валу и частоте вращения быстроходного вала (задается частотой вращения электродвигателя).

Осн овные параметры для выбора редуктора:

Частота вращения ходового колеса

,

,

- Требуемое передаточное число привода

,

,

Расчетная мощность редуктора

Рр = Рс*ку =7,2*2,25=16.2,

где ку - коэффициент, учитывающий условия работы редуктора для групп режима: (1М…3М) - ку = 2,25;

Требуемая величина вращающего момента на тихоходном валу редуктора (без учета потерь на трение)

3

3

где nТ - частота вращения тихоходного вала редуктора.

По величине вращающего момента с учетом требуемого переда-

точного числа выбираем для группы режима работы (3М) и частоты

вращения быстроходного вала nб = nдв = 915 мин-1 = 15,25 с-1

редуктор вертикальный крановый типа ВКУ - 610М

Основные параметры редуктора:

Тип редуктора………………………………………………..ВКУ - 610М

Передаточное число иp…………………………………………….40

Вращающий момент на тихоходном валу редуктора ТТ, кН⋅м …7,9

Быстроходный вал:

Диаметр d, мм ……………………….………. 40

Длина l1, мм …………………………………. 110

Тихоходный вал:

Диаметр d, мм ……………………….………. 80

Длина l2, мм …………………………………. 130

Для консольно-козлового крана nТ = nк, а требуемое передаточное число привода равно передаточному числу редуктора:

′ = u′р.

где uр′ - требуемое передаточное число редуктора;′зп - предварительное значение передаточного числа открытой

зубчатой передачи, принимаемое ориентировочно u′зп = 2,5…2,8.

С учетом этого требуемое передаточное число редуктора будет равно:

,

,

а частота вращения тихоходного вала редуктора nт = nк u′зп.

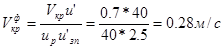

Фактическая скорость передвижения

где up - передаточное число редуктора.

Расчет элементов открытой зубчатой передачи.

Колеса открытой зубчатой передачи чаще всего выполняются прямозубыми, причем ведомые колеса непосредственно соединяются с ходовыми колесами. По условиям компоновки диаметр ходового колеса и диаметр делительной окружности ведомого зубчатого колеса принимаются одинаковыми (Dк = d2=mz2).

Количество зубьев шестерни принимается минимальным из условия отсутствия подреза:= 17.

Количество зубьев колеса определяется из принятого передаточного числа:

= z1 u′зп =17*2,5=42,5.

В случае получения дробного значения число зубьев z2 округляется до целого в большую сторону.

Уточненное передаточное число зубчатой передачи: uзп. = z2/z1 =2,5.

Расчетное значение модуля зацепления колес:

= Dк/z2=0,7/42,5=0,017=>m=4

Полученное значение модуля округляется до ближайшего большего значения из ряда стандартных модулей (ГОСТ 9563-80): 4,0; 5,0;

(5,5); 6,0; (7,0); 8,0; (9,0); 10,0 (11,0); 12,0; (14,0); 18,0. Значения, стоящие в скобках, менее предпочтительны.

Диаметры делительных окружностей:

шестерни d 1 = mz1 =4*17=68

колеса d2 = mz 2 =42,5*4=170

Межосевое расстояние:  ,

,

| Ширина зубчатого венца колеса | |

| в2=ψа*аw =0,4*119=47,6 | |

| где ψа - коэффициент ширины, принимают: | |

| при симметричном расположении | 0,315…0,4, |

| при несимметричном расположении | 0,25…0,315. |

Значение ширины колеса после вычисления округляется в ближайшую сторону до целого числа.

Ширина шестерни:

в1 = в2 + (5…10) мм=52,6 мм.

Выбор соединительных муфт.

Для соединения вала электродвигателя и быстроходного вала ре-дуктора применяется муфта упругая втулочно-пальцевая с тормозным шкивом. Тормозной шкив устанавливается на быстроходный вал редуктора.

Вращающий момент, передаваемый муфтой, соединяющей вал двигателя и быстроходный вал редуктора, равен моменту статических сил сопротивлений:

где u - передаточное число привода, равное передаточному числу редуктора: u=uр.

Тип зубчатой муфты, соединяющей тихоходный вал редуктора и вал ходового колеса, выбирается с учетом диаметров концов валов, соединяемых данной муфтой. При этом допускается комбинация втулок муфты различных исполнений (с цилиндрическим и коническим отверстиями).

Непосредственное соединение тихоходного вала редуктора и вала ходового колеса производится зубчатой муфтой типа 1.

Соединение тихоходного вала редуктора и вала ходового колеса через трансмиссионный вал производится двумя зубчатыми муфтами типа 2.

Вращающий момент, передаваемый зубчатой муфтой, при наличии в приводе открытой зубчатой передачи:

Выбор размеров соединительных муфт производится по величи-нам расчетных вращающих моментов, причем табличное значение момента Тм должно быть больше расчетного:

Тмр =Тмномк1 к2 =77,6*1,2*1=93,12Н*м.

где к1 - коэффициент, учитывающий степень ответственности механизма, принимается к1 = 1,2;

к2 - коэффициент, учитывающий группу режима работы механизма, принимается для групп режима работы:

(1М…3М) - к2 = 1;

По требуемому расчетному моменту Тмр и диаметрам соединяемых валов выбираем упругую втулочно-пальцевую муфту с тормозным.

Основные параметры муфты упругой втулочно-пальцевой с тормозным шкивом:

Номинальный вращающий момент Т, Н⋅м…………………… 500

Диаметры посадочных отверстий в полумуфтах, мм:………………………………………………………… 40 - 45………………………………………………………… 40 - 45

Диаметр тормозного шкива DТ, мм …………………………… 200

Момент инерции муфты Iм, кгм2……………………………. 0,32 Вращающий момент, передаваемый зубчатой муфтой, установленной на тихоходном валу привода:

Расчетный момент:

Тмр =Тмномк1 к2 =2637,5*1,2*1,2=3798Н*м

По величине Тмр выбираем зубчатую муфту типа 1 [1].

Основные параметры зубчатой муфты:

Номинальный вращающий момент Т, Нм………………………. 10000

Диаметры посадочных отверстий в полумуфтах, мм:ц, dк …………………………………………………………. 100

Длина муфты L, мм …………………………………………….… 340

Выбор тормоза

В механизмах передвижения кранов применяются колодочные тормоза с электрогидравлическим толкателем типа ТКГ.

Выбор размера тормоза производится по расчетному тормозному моменту с учетом диаметра тормозного шкива муфты.

Расчет величины тормозного момента для механизма передвижения крана производится с учетом попутного ветра и при уклоне рельсового пути в сторону движения.

Момент статических сопротивлений на валу тормоза при торможении определяется следующим образом:

ТсТ = ТтрТ +ТТукл −ТвТ =12.6+6.6-61.6=-42.4,

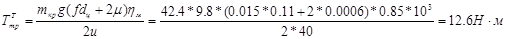

где ТтрТ - момент сил трения ходовых колес крана при торможении:

,

,

ТТукл - момент сопротивления движению от уклона пути при торможении:

,

,

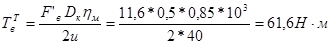

ТвТ - момент сопротивления движению от ветровой нагрузки:

,

,

Момент сил инерции при торможении крана без груза:

,

,

Расчетный момент на валу тормоза производится следующим образом:

ТТр = ТинТ −ТсТ =57,2 - (-42,4)=99,6.

По расчетному значению ТТр = 99,6 Н⋅м выбираем колодочный тормоз ТКГ-200 с приводом от электрогидравлического толкателя, согласуя размер колодок с размером диаметра тормозного шкива упругой втулочно-пальцевой муфты.

Основные параметры тормоза ТКГ-200

Тормозной момент ТТ, Н⋅м ………………………. 300

Тип толкателя ……………………………………… ТГМ - 25

Диаметр тормозного шкива D, мм ………………. 200

Список используемой литературы

1) https://elar.usfeu.ru/bitstream/123456789/346/3/Zyryanova.pdf

) Справочник по расчетам механизмов подъемно - транспортных машин. А.В. Кузьмин, Ф.Л. Марон. Высшая школа, 1983 г.

) Справочник по кранам. Александров М.П., Гохберг М.М., том 1,2. - Л: Машиностроение, 1988.

) Подъёмно-транспортные машины. Атлас конструкций, под ред. Александрова М.П. и Решетникова Д.Н.-М.:1987.