При выборе плоскости разъема формы следует руководствоваться следующими правилами:

. Не допускается пересечение базовой поверхности плоскостью разъема.

. Отливка должна располагаться в литейной форме так, чтобы ее наиболее ответственные обрабатываемые поверхности находились снизу или сбоку (по отношению к плоскости разъема формы), т.к. здесь металл всегда более плотен, менее загрязнен неметаллическими включениями и газовыми раковинами.

. Во избежание перекоса отливку желательно располагать, если возможно, в одной полуформе.

. Выбор плоскости разъема должен обеспечивать удобство формовки и свободное извлечение модели из формы.

. Разъем должен быть прямолинейный, чтобы не затруднять сборку формы.

. При изготовлении отливок типа тел вращения разъем выбирается, как правило, в плоскости двух наибольших взаимно перпендикулярных размеров

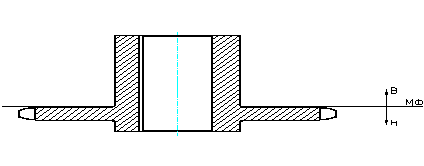

На основании этих правил расположим отливку в форме так, как показано на рисунке 2.

Рис. 2 Расположение отливки в форме

Припуски на механическую обработку и технологические припуски отливки

Припуски на механическую обработку назначают на поверхностях отливки, на которых такая обработка предусмотрена чертежом детали.

Выбор класса точности отливки и ряда припусков.

Используя ГОСТ 26645-85 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку» [5] определяем, что для данной детали необходим 10-ый класс точности размеров и масс, и 3-ий ряд припусков.

Определение допусков на размеры отливки.

Используя ГОСТ 26645-85 определяем допуски линейных размеров отливки. Допуски размеров элементов отливки, образованные двумя полуформами и перпендикулярные к плоскости разъема, устанавливаем соответствующими классу точности размеров отливки. Допуски размеров элементов, образованные одной частью формы или одним стержнем, устанавливаем на 1-2 класса точнее.

Назначение припусков на механическую обработку.

Основной припуск на механическую обработку (на сторону) в зависимости от допусков размеров отливки назначаем, используя ГОСТ 26645-85, дифференцированно для каждого элемента отливки. Назначаем меньшие значения припусков, так как деталь имеет грубые квалитеты точности обработки. На верхние при заливке поверхности увеличиваем припуск до значения, соответствующего следующему ряду припусков. Все назначенные припуски сводим в таблицу 6:

Таблица 6.

| Поверхность отливки | Выбранный класс точности размеров и ряд припусков | Допуск, мм | Припуск, мм |

| Ø508,7 | 9/3 | 3,6 | 4,2 |

| 10/3 | 3,6 | 5,0 | |

| Ø112 | 9/3 | 2,4 | 3,2 |

| 26,4 | 9т/3 | 1,4 | 2,5 |

Рис. 3 Эскиз детали с припусками и указанием положения отливки в форме

Выбор стержней

Для получения крупных отверстий и полостей в отливке применяются стержни. Данная деталь имеет одно сквозное отверстие круглого сечения, поэтому для ее изготовления потребуется один стержень.

Места соединения литейной формы со стержнем называются знаковыми частями (знаками). Их функция заключается в обеспечении правильного и устойчивого положения стержня в форме.

Размеры знаков имеют важное технологическое значение. Они определяются удобством сборки формы, требованием точной фиксации стержня, а также с учетом действующих на стержень усилий при заливке. Размеры знаков стержней и зазоры между знаками стержней и модели принимаем по ГОСТ 3606-80 и сводим в таблицу 7.

Таблица 7.

| Длина стержня, мм | Диаметр стержня, мм | Длина знаков (верхнего, нижнего), мм | Зазоры между знаками стержня и модели, мм |

| 106,6 | 25, 40 | 1,8; 2,3 |

Формовочные уклоны

Формовочные уклоны относятся к технологическим припускам, применяемым для упрощения и облегчения процесса изготовления отливки. Формовочные уклоны служат для удобства извлечения модели из формы без разрушения ее.

Уклоны назначают на поверхностях (стенках), перпендикулярных к плоскости разъема формы. Величины уклонов зависят от вида формовочной смеси, материала и высоты модели.

Используя ГОСТ 1312-80 назначим формовочные уклоны на поверхности перпендикулярные к плоскости разъема формы. Все необходимые уклоны сведены в таблицу 8.

Таблица 8.

| Высота поверхности отливки, мм | Формовочный уклон |

| 163.6 | 23’ |

| 26.4 | 1°31’ |

| 1°31’ |

Прибыли, выпоры

Прибылью называется специальный технологический прилив к поверхности отливки, затвердевающий позднее самой отливки; в прибыли формируется усадочная раковина, поэтому применение прибылей позволяет получить отливки без усадочных дефектов.

Прибыли применяются при изготовлении отливок из сталей, белого и высокопрочного чугуна, а также в случае тяжелых, толстостенных отливок из серого чугуна с низким содержанием углерода.

При конструировании прибылей руководствуемся следующими требованиями:

· Прибыль должна застывать позже отливки и обеспечивать в течение всего периода затвердевания достаточное питание теплового узла;

· Прибыль следует размещать по возможности в верхней части отливки с тем, чтобы она выполняла еще и роль выпора;

· Конструкция прибыли должна обеспечивать удобство формовки и удаления ее при обрубке.

Для питания отливки устанавливаем две цилиндрические прибыли, изображенные на чертеже элементов литейной формы и отливки.

Выпоры предназначены для вывода воздуха и газа из полости формы при заливке, уменьшения динамического давления металла на форму. Для отливки данной детали выпоры не применяем, потому что их роль выполняют прибыли, расположенные в верхней части отливки.