Литниковая система представляет собой совокупность каналов и элементов литейной формы для быстрого и плавного подвода расплавленного металла в полость формы, обеспечивая ее заполнение и питание отливки при затвердевании.

Наиболее распространенные литниковые системы, применяемые для заливки отливок широкой номенклатуры, состоят из литниковой чаши или воронки, стояка, литникового хода (коллектора в случае стали), питателей.

Литниковая система должна обеспечивать:

· заполнение форм за оптимальное время;

· надежное улавливание шлака и неметаллических включений;

· плавное поступление металла в полость формы без разбрызгивания и размывания стенок формы и стержней;

· направленное затвердевание металла в отливке.

Выбрав конструкцию литниковой системы, произведем ее расчет, целью которого является определение размеров сечений основных элементов литниковой системы: питателей, коллектора, стояка.

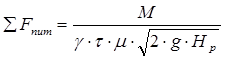

Суммарная площадь поперечного сечения питателей определяется по формуле:

, где

, где

M - суммарная масса отливки с прибылями и выпорами;

- плотность жидкого металла;

- плотность жидкого металла;

- время заполнения формы металлом;

- время заполнения формы металлом;

- коэффициент расхода литниковой системы, учитывающий потери напора жидкого металла при его движении в литниковых каналах;

- коэффициент расхода литниковой системы, учитывающий потери напора жидкого металла при его движении в литниковых каналах;  - ускорение силы тяжести; Hp - расчетный напор жидкого металла при заливке формы. С учетом того, что

- ускорение силы тяжести; Hp - расчетный напор жидкого металла при заливке формы. С учетом того, что  , а для жидкой стали

, а для жидкой стали  , формула приобретает вид:

, формула приобретает вид:

, где

, где

M берется в кг,  в секундах, а Hp в метрах.

в секундах, а Hp в метрах.

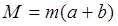

Черновая масса отливки М вычисляется по формуле

,

,

где m - чистовая масса детали в кг, которую находим из чертежа детали учитывая, что плотность углеродистых сталей 7820-7850 кг/м3:

.

.

а - коэффициент, учитывающий массу металла припусков на механическую обработку. В зависимости от величины припусков на обработку детали принимают a = 1,05-1,50. Принимаем a=1,1. - коэффициент, учитывающий массу металла на литниковую систему, выпоры или прибыли для стали b = 0,4 - 0,6. принимаем b=0,5.

Время заливки формы  определяем по формуле для стальных отливок:

определяем по формуле для стальных отливок:

, где

, где

t - характерная толщина стенки отливки, мм;- коэффициент продолжительности заливки, принимаемый в зависимости от температуры металла и характера его подвода в форму.

,

,

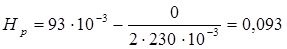

Расчетный напор жидкого металла Hp определяется по формуле:

, где

, где

Hст - высота стояка над питателями, м;отл - общая высота отливки, м;- высота отливки выше места подвода металла (высота отливки над питателями), м.

м.

м.

Величину коэффициента  принимаем равной 0,7 (для толстостенных отливок

принимаем равной 0,7 (для толстостенных отливок  = 0,7 - 0,8).

= 0,7 - 0,8).

Итак,  мм2

мм2

Площади поперечных сечений остальных элементов литниковой системы определяем из соотношений:

, где

, где

Fл.х. - площадь сечения литникового хода (коллектора);ст - площадь сечения стояка.

Имеем:  мм2,

мм2,  мм2.

мм2.

Так как подвод металла к отливке осуществляется через два питателя, то площадь одного питателя равна  мм2.

мм2.

Найдем диаметр стояка по формуле

мм

мм

Элементы литниковой системы показаны на чертеже элементов отливки.

Заключение

Изготовление отливки осуществляется в парных опоках. В форме изготавливается одна отливка. Для того чтобы отливка имела размеры, указанные в чертеже, при изготовлении модели необходимо учесть линейную усадку, величина которой зависит от марки материала, размеров отливки и толщины стенок и составляет в данном случае 2%.

Внутренняя поверхность звездочки выполняется стержнем 1. Изготовление стержней осуществляется на автоматизированной стержневой линии. Сушка стержней производится для повышения их прочности и уменьшения газотворности. После сушки стержни подвергаются зачистке заусенцев, заделке мелких дефектов.

Наиболее ответственной операцией, в процессе изготовления отливки, является, операция сборки формы. Стержень 1 устанавливается в знаки нижней полуформы. Верхняя полуформа, с установленной на ней воронкой, опускается на нижнюю, затем одновременно с двух сторон через отверстия втулок в ушах опок пропускаются направляющий и центрирующий штыри. Собранную форму крепят четырьмя скобами (по две с двух сторон опоки).

Температурный режим заливки формы оказывает влияние на скорость, и направленность процессов кристаллизации стали в форме. Назначаем интервал температуры заливки 1580-1600°С.

При определении продолжительности охлаждения отливки в форме, за основу надо принимать определенную температуру, начиная от которой отливку можно охлаждать на воздухе без опасения получения холодных трещин. Назначаем время выдержки отливки в форме до выбивки 16 часов.

Затем отливку извлекают из опоки и передают в обрубное отделение, где она проходит предварительную отчистку, обрезку прибылей и литниковой системы, исправление небольших дефектов, термическую обработку. Готовые отливки подвергаются техническому контролю, после чего отправляются на механическую обработку. При необходимости производится зачистка поверхностей отливки наждаком.

Список литературы

1. Технология конструкционных материалов: Методические указания и задания к выполнению курсовой работы по разделам: “Литейное производство” и «Обработка металлов давлением». Екатеринбург: УГТУ-УПИ, 2007, 61с.

. Технология конструкционных материалов: Учебник/ Под общ. ред. А. М. Дальского. М.: Машиностроение, 2010, 512с.

. Стандарт предприятия УГТУ - УПИ. Общие требования и правила оформления дипломных и курсовых проектов. Екатеринбург: Изд. УГТУ - УПИ, 2009, 33с.