Глава 11

ВТОРИЧНАЯ МЕХАНИЧЕСКАЯ ОБРАБОТКА ЗАГОТОВОК

Комплекс технологических операций по механической обработке заготовок условно называют вторичной или окончательной механической обработкой. Необходимость такой обработки вызвана тем, что при склеивании и облицовывании встречаются сдвиги склеиваемых слоев, а чистовые заготовки требуют еще обработки для получения взаимозаменяемых деталей, отвечающих требованиям конструкторской документации по форме и качеству. Вторичная механическая обработка состоит из двух частей: окончательной обработки заготовок, обеспечивающей форму, и подготовки поверхности к отделке, формирующей качество.

К стадии вторичной (окончательной) механической обработки относятся технологические операции по формированию шипов, фрезерованию профилей, выборке гнезд и сверлению отверстий. Требования к шероховатости поверхности готовой детали обычно выше технических возможностей оборудования и существующих методов первичной обработки цилиндрическим фрезерованием при оптимальных режимах резания. Поэтому в завершение окончательной обработки вводится обычно технологическая операция для подготовки поверхности готовых деталей и сборочных единиц к отделке.

Порядок выполнения технологических операцийпо вторичной механической обработке заготовок должен быть таким, чтобы поставленная цель достигалась с наименьшими затратами труда и энергии. Для получения высокой точности при окончательной обработке заготовок необходимо рационально использовать базирование. Единство баз одно из важнейших технологических условий, обеспечивающих получение максимально достижимой точности готовых деталей и изделий. Детали, имеющие шипы и проушины, в процессе сборки формируют и обеспечивают точность изделия на основе сборочных баз, которыми являются элементы шипов. По этой причине окончательную обработку заготовок для таких деталей целесообразно начинать с формирования шипов, которые в дальнейшем могут использоваться как основные базовые поверхности.

Таким образом, при формировании шипов создаются новые установочные базисные поверхности, которые можно использовать при выполнении всех последующих технологических операций, включая сборку деталей в сборочные единицы. Последовательность дальнейших механических операций зависит от окончательной формы деталей, наличия в них конструктивных элементов таких как отверстий, пазов, различных профилей и т. п. Обычно после формирования шипов выполняют операции фрезерования различных профилей сечения и контуров периметра детали, закругления кромок и т. д., затем операцию выборки пазов гнезд в деталях и продолговатых отверстий, сверление круглых отверстий и подготовку поверхности к отделке.

Предлагаемая последовательность технологических операции по окончательной механической обработке заготовок может изменяться, в зависимости от конкретных условий. При этом необходимо, чтобы последующая операция механической обработки устраняла возможные дефекты предыдущей, а предыдущая исключала необходимость излишнего удаления материала при обработке на последующей операции.

Возможная последовательность и состав технологических операций по окончательной обработке брусковых заготовок следующая: формирование шипов и проушин – фрезерование – выборка пазов и продолговатых гнезд – сверление отверстий – подготовка поверхностей к отделке или: формирование шипов и проушин – выборка пазов и продолговатых гнезд – фрезерование – сверление отверстий – подготовка поверхностей к отделке. В случае технологических операций по окончательной обработке щитовых заготовок возможная последовательность и состав технологических операций может следующая: фрезерование – сверление отверстий – подготовка поверхностей к отделке или: выборка пазов и продолговатых гнезд – фрезерование – сверление отверстий – подготовка поверхностей к отделке.

Фрезерование.

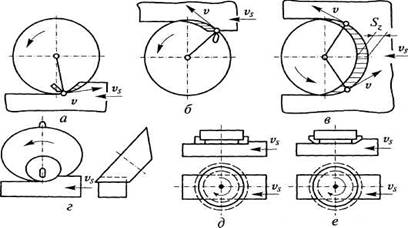

Фрезерование – процесс резания вращающимися резцами, при котором траекторией резания является циклоида. Различают следующие виды фрезерования: цилиндрическое (рис. 11.1, а, б, в), при котором ось вращения инструмента параллельна обрабатываемой поверхности, а лезвия описывают цилиндрические поверхности; коническое (рис. 11.1, г) - ось вращения инструмента наклонена под углом к поверхности, а лезвия описывают конические поверхности; торцовое (рис. 11.1, д) -вращения инструмента перпендикулярна обрабатываемой поверхности, боковые лезвия резцов описывают цилиндрические поверхности, а торцовые — поверхность конуса или круга; торцово-коническое (рис. 11.1, е),при котором ось вращения инструмента перпендикулярна обрабатываемой поверхности, а лезвия резцов описывают коническую поверхность.

По направлению подачи заготовки относительно направления вращения инструмента различают фрезерование встречное (рис. 11.1, а)и попутное (рис. 11.1, б).Попутное фрезерование не получило широкого распространения из-за повышенного расхода энергии на резание (в 1,5... 2 раза больше, чем при встречном) резания. Ниже рассматривается основной вид — цилиндрическое продольное фрезерование со встречной подачей. Цилиндрическое фрезерование иногда называют плоским, так как в результате обработки у деталей формируются плоские поверхности.

Рис.11.1 Виды фрезерования: а - цилиндрическое со встречной подачей (открытое); б — цилиндрическое с попутной подачей(открытое); в - цилиндрическое пазовое (закрытое); г - коническое; д - торцовое; е - торцово-коническое.

Режимы фрезерования. Главное движение фрезерования — это вращательное движение, при котором каждая точка лезвия описывает окружность. Движение подачи — равномерное с прямолинейной траекторией.

Основная характеристика окружности резания — диаметр (радиус) резания D (R).Вращение происходит с постоянной частотой n, мин‾1. Скорость перемещения данной точки лезвия по траектории главного движения можно определить по формуле:

v = 2·π·R·n /(60·1000).

где: v - скорость перемещения точки лезвия. В производственных условиях - эта величина может составлять несколько десятков метров в секунду, в среднем 20...70 м/с; n, мин‾1 – частота вращения; R, мм. - радиус резания.

Численная величина скорости подачи vs на фрезерных станках колеблется в среднем от 10 до 40 м/мин (при максимальных значениях — до 120 и даже 200 м/мин). Скорость подачи — основная характеристика производительности фрезерования, однако по величине vs затруднительно судить о режиме работы резца и о возможностях интенсификации резания или повышение качества обработки. Поэтому для анализа процесса вводится понятия: подача на один оборот инструмента SО, мм:

S0 = 1000 vs/n.

подача на один резец Sz, мм:

Sz = SО ∕ z.

Ввиду малости отношения скоростей vs/v,взятых в одной размерности, различие между абсолютной траекторией резания (циклоидой) и окружностью резания невелико. Поэтому для упрощения формул можно с погрешностью до ±3 % принимать траекторию, описываемую кончиком резца в древесине, за окружность радиуса R.

Получить как можно меньшее значение Sz, не снижая величины vs, можно, увеличивая число лезвий z и (или) увеличивая частоту вращения инструмента п. Возможности увеличения zи nлимитируются конструктивными особенностями инструмента, физико-механическими свойствами материала инструмента, требованиями техники безопасности.

Инструменты, применяемые для плоского продольного фрезерования, обычно имеют число лезвий z = 2 - 6 (максимум 12 - 18) и работают при n =3000 -6000 (максимум 12 000) мин‾1. Кинематические неровности определяют шероховатость обработанной поверхности только при продольном или продольно-торцовом фрезеровании по волокнам.

В табл. 1 приведены значения предельно допустимой длины волн на обработанной поверхности для заданного уровня шероховатости.

Таблица 11.1

Предельно допустимая длина волн на обработанной поверхности для заданной высоты неровностей при продольном фрезеровании

| Высота неровностей R mmax,мкм, не более | Допустимая длина волны lmax, мм | ||||

| Диаметр резания D, мм | |||||

| 2,7 | 2,9 | 3,2 | 3,4 | 3,6 | |

| 3,7 | 4,0 | 4,3 | 4,7 | 4,9 | |

| 5,2 | 5,6 | 6,2 | 6,6 | 7,0 | |

| 6,7 | 7,3 | 7,9 | 8,5 | 9,0 | |

| 9,5 | 10,3 | 11,0 | 12,0 | 12,6 |

При продольно-торцовом фрезеровании против волокон качество обработки определяется не кинематическими неровностями, а неровностями разрушения, не поддающимися расчету. Наибольшая подача на резец Sz,при которой обеспечивается заданный уровень высоты неровностей R mmax, в этом случае определяется по опытным данным.

Глубина неровностей при поперечном фрезеровании в большей степени зависит от породы древесины и подачи на зуб:

R mmax, мкм, 32 60 100 200

Sz, мм 0,1 ∕ 0,2 0,4 ∕ 0,8 1,0 ∕ 1,5 1,5 ∕ 2,4

В числителе указана подача на резец при фрезеровании хвойных, в знаменателе — при фрезеровании твердолиственных пород древесины.

Особенности фрезерования древесных материалов. Древесно-стружечные плиты (ДСтП) фрезеруют главным образом по кромке с целью получения точной и гладкой плоской или профильной, прямолинейной или криволинейной поверхности, для облицовывания пластей, кромок, приклейки обкладок, установки реек и т. п.

Для массового фрезерования ДСтП требуется применение твердосплавного инструмента. Рекомендуется следующая геометрия лезвий: задний угол α =20-25°; угол резания δ = 60-65° для фрезерования плит плотностью 600 кг/м3 и менее и δ = 75- 85° для фрезерования плит плотностью более 600 кг/м3.

Качество фрезерованной поверхности ДСтП характеризуют глубиной неровностей разрушения и ворсистостью. Абсолютные значения высоты неровностей зависят от угла резания, плотности плит, количества связующего, степени затупления инструмента, толщины срезаемых слоев (подачи на резец). Удовлетворительное качество обработанной фрезерованием кромки ДСтП, достигается при следующих величинах подачи на один резец (Sz,мм): при обработке плит плотностью менее 700 кг ∕ м³- Sz, = 0,2 – 0,3 мм; при обработке плит плотностью 700 - 900 кг ∕ м³, Sz = 0,5 – 0,7 мм; при обработке плит плотностью более 900 кг/м3 Sz = 0,7 – 1,0 мм. При фрезеровании пласти подача на резец должна быть в пределах 0,4 - 0,6 мм.

Высота неровностей на обработанной поверхности ниже, чем при обработке натуральной древесины, вследствие отсутствия неровностей разрушения и составляет для поперечного фрезерования при острых резцах и подаче на резец в диапазоне 0,03-0,7 мм всего R mmax = 5 -19 мкм.

Фрезерование древесных материалов сопровождается повышенным по сравнению с фрезерованием натуральной древесины износом режущих элементов инструмента, снижением периода его стойкости. Чтобы сохранить эффективный период стойкости инструмента, для его изготовления применяют износостойкие материалы, а также режимы резания, оптимальные по критерию стойкости инструмента.

Фрезерные станки. Фрезерными называют станки для плоской, профильной, объемной обработки прямолинейных и криволинейных деталей.

Назначение операции – формирование профиля прямо- и криволинейных заготовок. Операция фрезерования универсальна, так как позволяет получить любую форму детали. Это различные профили по длине, ширине и толщине заготовки. Фрезерованием можно обработать бруски, щиты и сборочные единицы в виде рамок и коробок. Фрезерование выполняется на специальных фрезерных станках, хотя обработку заготовок на фуговальных, строгальных и рейсмусовых станках тоже можно назвать фрезерованием, но только продольным. Методом фрезерования выполняют операции создания базовой поверхности, обработки в размер, фрезерование сложного профиля, формирование шипов и проушин. В зависимости от высоты обработки фрезерные станки подразделяются на легкие (до 80 мм), средние (до 100 мм) и тяжелые (до 125мм). На рис. 11.2 показаны некоторые виды профилей при обработке на фрезерных станках.

а б в г д е ж

Рис. 11.2 Виды профилей при обработке на фрезерных станках

Фрезерные работы по окончательной обработке заготовок по методу их осуществления различают четырех типов: фрезерование прямолинейных поверхностей по линейке (рис. 11.2,а, б); фрезерование криволинейных поверхностей по кольцу и шаблону (рис. 11.2,в, г, д); фрезерование поверхностей двойной кривизны (рис. 11.2,е); торцовое фрезерование (рис. 11.2,ж).

Принцип фрезерования прямолинейных (криволинейных) и профильных поверхностей заготовок показан на рис. 11.3.

а 1 3 б 2 1 3 4 в2 1 4 3

Рис. 11.3 Схемы фрезерования прямолинейных (криволинейных) и профильных кромок заготовок на фрезерном станке: а – прямолинейных и профильных кромок (сквозное фрезерование): 1 – скоба; 2 - задняя направляющая линейка; 3 – фреза; 4 – обрабатываемая заготовка; 5 - передняя направляющая линейка; б – фрезерование профиля с нижним расположением кольца и шаблона: 1 - обрабатываемая заготовка; 2 - шаблон; 3 – фреза; 4 – опорное кольцо; в - фрезерование профиля с верхним расположением кольца и шаблона: 1 - обрабатываемая заготовка; 2 - шаблон; 3 – фреза; 4 –опорное кольцо; г – несквозное фрезерование прямолинейных кромок: 1 - обрабатываемая заготовка; 2 - задняя направляющая линейка; 3 – передний упор; 4 – фреза; 5 - передняя направляющая линейка; 6 – задний упор; д – фрезерование криволинейных кромок в двустороннем шаблоне: 1 - обрабатываемая заготовка; 2 – шаблон; 3 – фреза; 4 – кольцо; 5 – зажимное устройство; 6 – упор; е - фрезерование криволинейных профильных кромок по кольцу и шаблону: 1 - обрабатываемая заготовка; 2 – фреза; 3 – упорное кольцо; 4 - направляющая кромка шаблона; 5 – шаблон; 7 – упор; 8 – прижим; 9 - направляющая линейка шаблона.

Фрезерование прямолинейных плоских и профильных кромок (сквозное и не сквозное фрезерование, рис. 11.3, а, г; 11.4) выполняется на фрезерных станках с нижним расположением шпинделя по направляющей линейке.

Рис.11.4 Фрезерный станок с нижним расположением шпинделя: 1 – переключатель частоты тока; 2 – выключатель; 3 –шпиндель; 4 – стол; 5 – задняя направляющая линейка; 6 – зубчатый сектор; 7 - маховичок; 8 – подшипниковая опора; 9 – фреза; 10 – ограждение; 11 - передняя направляющая линейка; 12 – кнопочный пульт управления; 13 – качающаяся плита с электродвигателем; 14, 15 – махавички; 16 - тарированная пружина; 17 – станина; 18 – суппорт.

Направляющая линейка состоит из двух частей — передней 5 и задней 2, каждая из которых может самостоятельно перемещаться перпендикулярно своей плоскости (рис. 11.3, а). Передняя линейка параллельна задней и отстоит от нее на толщину снимаемого слоя древесины (1,5 – 2,0 мм). При профильном фрезеровании фреза выдвигается относительно задней линейки на глубину фрезерования профиля. При помощи регулировочных винтов направляющая линейка устанавливается так, что плоскость задней ее части находится на уровне касательной окружности, описываемой режущей кромкой фрезы 3, передняя часть располагается уступом к ней на величину снимаемого слоя.

Присоединение шипорезной каретки расширяет технологические возможности фрезерных станков данного типа. Каретка, верхняя поверхность которой находится на уровне стола станка, перемещается на горизонтальных и вертикальных роликах по направляющим, закрепленным на станине. В станках с механической подачей движение каретки осуществляется от пневмогидросистемы со скоростью до 20 м/мин. При фрезеровании шипов детали крепятся на каретке с помощью зажимных устройств. Для выполнения других операций каретку фиксируют в одном положении с помощью винтов. При сквозном прямолинейном фрезеровании с целью увеличения производительности и облегчения условий труда на столе станка устанавливается вальцовый автоподатчик.

Несквозное фрезерование характеризуется тем, что профиль фрезеруется не по всей длине заготовки, а только на какой-то ее части (рис.11.3, г). Несквозное фрезерование выполняется на фрезерном станке по упорам, устанавливаемым на линейке. Деталь 1 пластью лежит на столе, одним концом упирается в передний упор 3, а другой конец ее надвигается на фрезу 4 до тех пор, пока кромка не коснется передней направляющей линейки 5. Далее деталь перемещается вдоль линейки до второго заднего упора 6и конец ее, ближайший к фрезе, отводится от линейки.

Криволинейные кромки незамкнутого и замкнутого контура получают фрезерованием по кольцу и шаблону (рис. 11.3, б,в,е). Профиль кромки получают, применяя профильную фрезу, криволинейность кромки задается формой шаблона. В соответствии с формой детали шаблон может быть замкнутого контура, при этом заготовка обрабатывается по всему периметру кромок, и незамкнутого контура — обрабатывается одна, две, три кромки. На рис. 11.3, б,в показано фрезерование одной криволинейной кромки с нижним (б)и верхним (в)расположением кольца и шаблона. Шаблон 2 базовой кромкой опирается на опорное кольцо 4, расположенное соосно с фрезой 3; на шаблоне установлена заготовка 1.

Шаблон вручную перемещают навстречу вращению фрезы, одновременно поджимая его к опорному кольцу. Фреза, обрабатывая кромки, копирует на заготовке криволинейную форму шаблона. Опорное кольцо можно располагать снизу и сверху фрезы. Соответственно этому обрабатываемая заготовка будет базироваться либо на шаблоне, либо под шаблоном на столе станка. Верхнее расположение кольца делает работу на фрезерном станке менее опасной. Место резания закрыто шаблоном. При этом базируют заготовку непосредственно по столу фрезерного станка. При правильной форме базовых поверхностей заготовки можно получить более точное положение профиля по ширине заготовки. Но при этом увеличивается амплитуда биения шпинделя, передаваемая через кольцо и шаблон к заготовке. Для устранения передачи вибрации шпинделя через кольцо и шаблон к детали целесообразно кольцо закреплять не на вращающемся шпинделе, а на специальной неподвижной втулке, которая прикреплена к столу фрезерного станка соосно со шпинделем.

Вверху опорное кольцо располагают обычно при обработке щитов и рамок. Нижним расположением опорного кольца, как правило, пользуются при обработке брусков.

Наиболее производительные станки для фрезерования криволинейных заготовок—фрезерный карусельный Ф1К-2 и др. Он состоит из вращающегося стола, на котором крепятся шаблоны, и качающегося суппорта, на конце которого установлены фреза и копировальный ролик (рис.11.5).

Схема обработки заготовок примерно такая же, как и схема фрезерования по кольцу. Круглый стол 1 с закрепленными шаблонами 2 непрерывно медленно (0,3 мин‾1) вращается. Заготовки 3 в шаблонах базируются по линейке и упору, закрепляются с помощью автоматических пневмоприжимов. Рабочий снимает с шаблона обработанную заготовку и ставит на ее место необработанную. При дальнейшем движении стола на подходе к зоне обработки заготовка автоматически закрепляется пневмоприжимами. Слежение за копиром при обработке осуществляется копирным роликом, находящимся на суппорте шпинделя 5 и прижимаемым пневмоцилиндром. Копирный ролик воспроизводит профиль копира, а фреза 6 переносит его на деталь.

Рис.11.5 Схема карусельно-фрезерного станка: 1 - круглый стол; 2 - шаблоны; 3 – заготовки; 4 – электрифицированные шпиндели; 5 – суппорты.

На позициях окончательной обработки деталей в специальные отверстия устанавливаются механизмы автоматического сброса деталей.

Для изготовления деталей сложных криволинейных форм используют копировально-фрезерные станки-автоматы. Принципиальная схема действия такого станка показана на рис. 11.6.Станок имеет рабочий стол 1, совершающий возвратно-поступательные движения в горизонтальной плоскости, как показано стрелками. Стол имеет два центра 9для базирования заготовки во время фрезерования ее со всех сторон. Подлежащие обработке заготовки 6 загружают стопой в бункер 5.

При крайнем левом положении стола, как показано на схеме пунктиром, толкатель 7, приводимый в движение гидроцилиндром 8,выталкивает нижнюю в стопе заготовку из бункера на загрузочный стол 4до упора в линейку 3,где заготовка автоматически зажимается центрами 9.

Рис.11.6 Принципиальная схема копировально-фрезерного станка-автомата: 1 – стол; 2- деталь; 3- фреза; 4- шаблон; 5- палец – копир.

При дальнейшем перемещении стола вправо заготовка обрабатывается с четырех сторон фрезерными головками, из которых головки 10 и 11 фрезеруют верхнюю и нижние пласти, а головки 12 и 13 — боковые. Формы фрезерования достигаются при помощи пространственного шаблона-копира 2,по которому обкатываются копировальные ролики, связанные через систему рычагов с фрезерующими головками.

На схеме показана кинематическая связь копира только с одной фрезерной головкой. Аналогичные связи имеют все остальные головки. При достижении столом крайнего правого положения обработанная заготовка автоматически освобождается из центров и сбрасывается в приемное устройство, а стол станка холостым ходом возвращается в исходное положение.

Для получения необходимого качества обработки шпиндели фрезерных головок имеют частоту вращения 12 000 мин-1, скорость подачи при этом может быть до 15 м/мин, скорость холостого хода стола 30 м/мин.

Отдельную группу составляют фрезерные станки, в которых вращающаяся фреза обрабатывает заготовку со всех сторон (объемное фрезерование), копируя заданную формы модели (рис. 11.6). На них получают несимметричные изделия в продольном и поперечном направлениях. Станки могут быть одно- и многошпиндельные.

В зависимости от направления вращения фрезы относительно волокон древесины различают копирование поперечное, продольное и в плоскости волокон. В зависимости от вида и размеров режущего инструмента объемное копирование бывает с продольной подачей и без продольной подачи. Схема без продольной подачи используется при копировании деталей инструментом по всей длине одновременно. Схема такого копирования при поперечном фрезеровании приведена на рис. 11.7, а.

Рис. 11.7. Схемы объемного копирования: а — поперечного: 1, 4 – копиры; 2 - ножевая головка; 3 – деталь; б —поперечно-продольного: 1- шестерни; 2 – заготовка; 3 - ножевая головка; 4 - рабочий суппорт; 5 - направляющие; 6 – блок; 7 - пневмоприжим; 8 - ходовой винт; 9 - копирный ролик; 10 - модель; поперечно-продольного; в — продольного: 1- шестерни; 2 – заготовка; 3 - ножевая головка; 4 - рабочий суппорт; 5 - направляющие; 6 – блок; 7 - пневмоприжим; 8 - ходовой винт; 9 - копирный ролик; 10 - модель.

Ножевая головка 2 обрабатывает медленно поворачивающуюся деталь 3 сразу по всей длине. Необходимый размер и форма детали обеспечиваются профилем ножевой головки и формой копиров 1 и 4. Заготовка на ножевую головку надвигается в поперечном направлении. Фрезерно-копировальные станки, работающие по этому принципу, служат для получения прямых, конусных или профильных изделий, имеющих в поперечном сечении форму овала или многоугольника.

На рис. 11.7, б приведена схема поперечного копировального станка с продольной подачей. Модель 10 вращается, зажатая в центрах. Синхронно с ней в центрах вращается заготовка 2, кинематически связанная с моделью шестернями 1. Копирный ролик 9, обкатываясь по модели, через штангу отодвигает или приближает рабочий суппорт 4. В верхней части суппорта смонтирована ножевая головка 3. В результате перемещений суппорта осуществляется поперечная подача фрезы на заготовку, позволяющая обрабатывать ее при вращении в соответствии с профилем модели. Суппорт имеет регулировочное приспособление и пневмоприжим 7, обеспечивающий надежный контакт копирного ролика с моделью.

Продольная подача суппорта 4 выполняется ходовым винтом 8(или рейкой), перемещающим блок 6 на направляющих 5. Заготовка может вращаться в любом направлении, что дает возможность осуществлять встречное и попутное фрезерование. Введение в кинематику станка масштабных механизмов позволяет при одних и тех же размерах модели получать детали различной величины.

Копирный ролик через зубчатый сектор и шестерню связан с дросселем регулирования частоты вращения гидродвигателя. При поперечном движении ролика сектор поворачивается и закрывает или открывает дроссель, изменяя тем самым частоту вращения электродвигателя, а следовательно, частоту вращения модели, заготовок и скорость продольной подачи каретки. Это позволяет изменять подачу на резец фрез в диапазоне 0,8... 15 мм в зависимости конфигурации модели, обеспечивая оптимальные режимы обработки. Частота вращения фрезы 6000 мин‾1.

Схема продольного копирования приведена на рис. 11.7, в.Обозначения те же, что на рис. 11.7, б. Станки этого типа, в отличие от предыдущего, имеют узкую ножевую головку меньшего диаметра, выполняющую продольное фрезерование.

Торцовое фрезерование канавок, гнезд и сложных контуров у заготовок выполняют на копировально-фрезерных станках ВФК-1, ВФК-2 с верхним расположением шпинделя. Принципиальная схема фрезерования на таком станке показана на рис. 11.8.

Рис.11.8. Схема фрезерования на торцовом копировально-фрезерном станке: 1 – стол; 2- деталь; 3- фреза; 4- шаблон; 5- палец – копир.

Обработка детали 2 производится в специальном шаблоне 4 с пазами на нижней стороне, соответствующими контуру, который нужно обработать. В столе 1 станка имеется выступающий над его плоскостью палец-копир 5, который в процессе работы находится в пазе шаблона 4. Передвижение шаблона по столу задается формой имеющегося у него паза.

Электродвигатель (18000 мин‾¹) с фрезой 3 может передвигаться в вертикальных направляющих; в рабочем положении он под действием своей массы опускается до упора регулировочного винта. Опорная поверхность винта регулируется по высоте за счет его поворота, что обеспечивает различную глубину фрезерования. Скорость резания может достигать 30 –34 м ∕ с. Применяя концевые фрезы разной формы, можно получать канавки и вырезы с разными профилями и выбирать пазы шириной 2 – 35 мм.

Выбор типа оборудования зависит от вида фрезерных работ (формы детали), а модели станка – от размерных характеристик заготовки, желаемой производительности, схемы организации технологического процесса.

Для выполнения различных фрезерных работ используется, следующее оборудование:

фрезерование прямолинейных и профильных поверхностей (сквозное фрезерование) – одношпидельные фрезерные станки с нижним расположением шпинделя с ручной подачей ФЛ (легкие) и ФЛ-1, ФС-1 (средние), ФТ (тяжелые) и ФТ-1; с механической подачей ФЛА, ФСА и ФСА-1, ФТА и ФТА-1;

формирование шипов и проушин – одношпиндельные фрезерные станки с нижним расположением суппорта с шипорезной кареткой ФЛШ, ФСШ, ФТШ и аналогичные станки с механической подачей ФСШ-12 и ФТШ-12;

фрезерование криволинейных поверхностей:

– одношпиндельные фрезерные станки с нижним расположением шпинделя ФА-4, ФСК, ФСК.-1, ФЛ, ФЛ-1, ФС-1, ФТ, ФТ-1. Фрезерование производится при помощи кольца и шаблона;

– карусельные фрезерные станки с верхним расположением шпинделя: одношпиндеольные Ф1К и Ф1К-2, двухшпиндельные Ф2К-2; Ф2К-3 широко распространены в массовом производстве брусковых изделий;

– торцовое фрезерование – фрезерные копировальные станки с верхним расположением шпинделя ВФК-1 и ВФК-2 и аналогичный станок с приводными съемными роликами для перемещения шаблона ВФК-3. Обработка производится с помощью копира и шаблона. Точность обработки на этих станках во многом определяется точностью изготовления шаблона.

Схемы организации рабочих мест у фрезерных станков изображены на рис. 11.9, 11.10, 11.11, 11.12, 11.13, 11.14, а технические характеристики оборудования для фрезерования представлены в табл. 2, 3, 4, 5 и 6,7.

Диапазон конструктивных решений фрезерных станков весьма широк – от станков с ручной подачей до обрабатывающих центров с ЧПУ. В производстве мебели используется разнообразное оборудование с ЧПУ, которое способствует эффективному решению технологических задач, экономии площади и обеспечению вопросов охраны труда. Выпуск деревообрабатывающего оборудования с устройствами ЧПУ приобретает массовый характер. Гибкие автоматизированные производства в мебельной отрасли оснащаются оборудованием разных производителей, например: «BIESSE», «SCM» (Италия), «WEEK», «WEINIG», «GUBISCH» (Германия), «RAUTE» (Финляндия), «КАМИ - Станкоагрегат», «Семил», «Камея» (РФ) и др. В качестве примера можно назвать ОЦ фирмы «» для фрезерования и гравировки деталей мебели и декоративных элементов интерьера (рис. 11.15, таблица 7).Подготовка управляющих программ к ним предусматривает набор команд на перемещение инструмента, редактирование и визуализацию на мониторе встроенного компьютера. Замена режущего инструмента в процессе цикла обработки детали на станках с ЧПУ осуществляется автоматически по заданной программе с захватом головки или агрегата из магазина (рис.11.15).Фрезерные головки этих станков имеют многоярусное размещение набора инструментов на валу, который позволяет выполнять комплекс работ по фрезерованию. Станки данного типа предназначены для фрезерования и координатного сверления плитных материалов (МДФ, ДСтП) и заготовок из цельной древесины по специальной программе. Конструкция портального типа обеспечивает станкам наибольшую жесткость, точность и надежность. Специальный стол с вакуумной фиксацией заготовок используется для надежного крепления деталей. На станках применяется передовая технология управления, обеспечивающая высокую скорость и точность обработки. Наиболее широко используются в производстве деталей мебели: фасадов, филенчатых дверей и декоративных элементов. Техническая характеристика трехкоординатных фрезерно-копировальных станков модели BEAVER представлена в табл.7.

Рис. 11.9. Организация рабочих мест у одношпиндельного фрезерного станка с нижним расположением шпинделя ФС, F = 10,8 м2

Рис. 11.10. Организация рабочих мест у одношпиндеольного фрезерного станка с нижним расположением шпинделя с кареткой ФСШ, F =10,2 м2

Рис. 11.11. Организация рабочих мест у одношпиндеольного фрезерного

карусельного станка

Рис. 11.12. Организация рабочего места у фрезерного копировального станка

ВФК-2, F = 10,5 м2

Таблица 2

Фрезерные станки с нижним расположением шпинделя

| Показатель | ФЛ | ФС | ФТ | ФА-4 | ФЛА | ФСА | ФТА |

| Размеры обрабатываемого материала, мм | |||||||

| толщина наибольшая | 100(125) | 125(160) | 100(125) | 100(125) | |||

| Размеры стола, мм: | |||||||

| длина | |||||||

| ширина | |||||||

| Диаметр шпиндельной насадки, мм | 22(27) | 32(27) | 32(40) | 22(27) | 32(27) | 32(40) | |

| Наибольший диаметр режущего инструмента, мм | |||||||

| Частота вращения шпинделя, мин-1 | 6 000 и 12 000 | 4 500 и 9 000 | 4 000 и 8 000 | 6 000 и 8 000 | 6 000 и 12 000 | 4 500 и 9 000 | 4 000 и 8 000 |

| Скорость подачи, м/мин | – | – | – | 6 – 24 | 0 – 24 | 0 – 24 | 0 – 24 |

| Общая установленная мощность, кВт | 2,3 | 4,1 | 5,5 | 4,7 | 6,1 | ||

| Вертикальное перемещения шпинделя, мм | |||||||

| Габариты станка, мм: | |||||||

| длина | 1 085 | 1 050 | 1 050 | 1 085 | 1 085 | 1 185 | |

| ширина | 1 075 | 1 300 | 1 300 | 1 075 | 1 075 | 1 250 | |

| высота | 1 255 | 1 255 | 1 400 | 1 400 | 1 355 | 1 355 | 1 365 |

| Масса, кг | 1 060 |

Табица 3

Фрезерные станки для формирования шипов, плоского и профильного прямолинейного фрезерования

| Показатель | ФШ-4 | ФЛШ | ФТШ |

| Размеры обрабатываемого материала, мм: | |||

| толщина наибольшая | 100(125) | 125(260) | |

| ширина наибольшая | |||

| Размеры рабочей поверхности шипорезной каретки, мм: | |||

| длина | |||

| ширина | 1 000 | 1 250 | |

| Размеры стола, мм: | |||

| длина | 1 000 | 1 000 | 1 250 |

| ширина | 1 000 | ||

| Диаметр шпиндельной насадки, мм | 22;32 | 32;40 | |

| Наибольший диаметр режущего инструмента, мм: | |||

| шипорезного диска | |||

| фрезы | |||

| Частота вращения шпинделя, мин-1 | 4 000; 6000; 8 000 | 8 000 и 12 000; 4 000 | 4 000 и 8 000 |

| Общая установленная мощность, кВт | 4,5 | 2,3 | 5,5 |

| Вертикальное перемещение шпинделя, мм | |||

| Габариты станка, мм: | |||

| длина | 1 740 | 1 520 | 1 520 |

| ширина | 1 380 | 1 500 | 1 750 |

| высота | 1 340 | 1 295 | 1 295 |

| Масса, кг | 1 100 |

Таблица 4

Фрезерные станки с шипорезной кареткой

| Показатель | ФСШ-1А (К) | ФСШ-2 | ФСШ-1А | ФСШ-3 |

| Размеры обрабатываемого материала, мм | ||||

| толщина наибольшая | ||||

| Максимальный диаметр фрезы, мм: | ||||

| Размеры стола, мм | ||||

| длина | ||||

| ширина | ||||

| Частота вращения шпинделя, мин-1 | 6000; 8 000 | |||

| Общая установленная мощность, кВт | 5,3 | 5,3 | 5,3 | |

| Габариты станка, мм: | ||||

| длина | ||||

| ширина | ||||

| высота | ||||

| Масса, кг |

Таблица 5

Фрезерные станки общего назначения

| Показатель | ВЗ-428 | СФУ-1 | Ф130-02 | Ф130-04 |

| Толщина материала наибольшая, мм | ||||

| Максимальный диаметр фрезы, мм | ||||

| Наибольшее вертикальное перемещение шпинделя, мм | ||||

| Размеры стола, мм: | ||||

| длина | < |