Рис. 1.2 Схема смазки карданного шарнира

1. Манжета.2. 0бойми манжеты. 3. Игольчатый подшипник. 4. Крестовина. 5. Маслянные каналы 6. А - Фаска манжеты

Усилие пружинки, поджимающей кромку манжеты, подобрано таким, что обеспечивает выход воздуха и излишков смазки при ее нагнетании и повышении давления, а также под действием центробежных сил, но сохраняет в подшипнике необходимое для нормальной работы количество смазки.

Для защиты манжеты от попадания воды, грязи и пыли служит напрессованный на крестовину грязеотражатель 6, к которому прижимается торец манжеты.

Эксплуатация и техническое обслуживание карданной передачи

В процесс эксплуатации следует по мере надобности производить подтяжку гаек болтов крепления фланца карданного вала к фланцу ведущей шестерни заднего моста моментом 27 - 30 Нм (2,7-3,0 кгсм).

Через 20тыс. км пробега (при езде по грязным дорогам через 10тыс. км) производить смазку карданной передачи, добиваясь выхода смазки из-под манжет крестовины.

Смазку карданной передачи производить маслом ТАД-17И или «Омскойл» - СуперТ.

Категорически запрещается применять солидол или другие консистентные смазки, так как они не поступают к иголкам подшипников во время работы, затвердевают в каналах крестовины, препятствуя в последующем проходу жидкой смазки.

1.3 Анализ конструкции карданной передачи

Развитие конструкций карданных шарниров неравных угловых скоростей связано с непрерывным улучшением их эксплуатационных свойств: надежности, возможности передачи вращения при повышенном угле между валами, повышения КПД.

Требование обеспечения высокого КПД карданного шарнира связано с необходимостью увеличения его износостойкости, а следовательно, и долговечности.

Применяемые в современных автомобилях карданные шарниры неравных угловых скоростей на игольчатых подшипниках удовлетворяют поставленным требованиям при условии, если шарнир имеет рациональную конструкцию, технология производства строго соблюдается, а игольчатые подшипники надежно смазываются.

КПД карданного шарнира зависит от угла у между соединяемыми валами. С увеличением угла у КПД резко снижается. В некоторых автомобилях для уменьшения этого угла двигатель располагают с наклоном 2...3°. Иногда для той же цели задний мост устанавливают так, что ведущий вал главной передачи получает небольшой наклон. Однако уменьшать угол между валами до нуля недопустимо, так как это может привести к быстрому выходу шарнира из строя вследствие бринеллирующего воздействия игл подшипников на поверхности, с которыми они соприкасаются.

Бринеллирующее воздействие игл увеличивается при большом суммарном межигловом зазоре, когда иглы подшипника перекашиваются и создают высокое давление на шип крестовины. Суммарный межигловой зазор в карданных шарнирах различных автомобилей колеблется в широких пределах (0,1...1,5 мм). Считается, что суммарный межигловой зазор должен быть меньше половины диаметра иглы подшипника. В большинстве карданных шарниров легковых и грузовых автомобилей применяют подшипники, диаметр игл которых 2...3 мм (допуск по диаметру не свыше 5 мкм, а по длине - не свыше 0,1 мм). Иглы для подшипника подбираются с одинаковыми размерами по допускам. Перестановка или замена отдельных игл не допускается.

Крестовина карданного шарнира должна строго центрироваться. Это достигается точной фиксацией стаканчиков подшипников при помощи стопорных колец. Наличие зазора между торцами шипов крестовины и днищами стаканчиков недопустимо, так как это приводит к переменному дисбалансу карданного вала при его вращении. В то же время чрезмерная затяжка стаканчиков может вызвать задиры торцов шипов и днища стаканчиков, а также перекос игл.

Надежность карданного шарнира определяется в первую очередь надежностью игольчатых подшипников, их ресурсом. Помимо бринеллирования возможно также усталостное выкрашивание (питтинг) на соприкасающихся с иголками поверхностях, что объясняется высокими контактными напряжениями. В связи с этим шипы крестовины карданного шарнира выполняются из высоколегированной стали, а рабочая поверхность стаканчиков и шипов цементуется.

1.4 Анализ работоспособности карданной передачи

Анализ работоспособности конструкции состоит из количественного анализа параметров, которые определяют надежность конструкции. Анализ карданной передачи должен дать оценку степени синхронизации вращения валов, которые ей соединяются, как обеспечивается отсутствие биения валов и резонансных явлений, а также обеспечение жесткости и надежности карданной передачи данного автомобиля.

1.4.1 Определение синхронности вращения валов

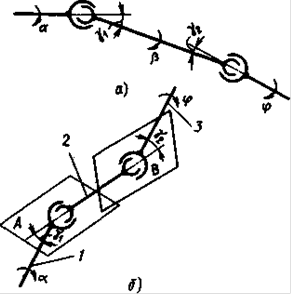

Для карданной передачи с двумя карданными шарнирами и валами, расположенными в одной плоскости (рис. 1.3) принято ведущие вилки шарниров располагать под углом p/2 одну относительно другой.

Для первого шарнира, у которого ведущая вилка лежит в плоскости чертежа, являющейся началом отсчета угла поворота валов, справедливо соотношение углов поворота ведущего и ведомого валов:

tgb = tga /cosg1 или 1/ tgb = cosg1 / tga (1.1)

Для второго шарнира, у которого ведущая вилка повернута на угол p/2 относительно плоскости чертежа,

(л/2 + φ) = tg(л/2 + β) / cosg2 или 1 / tgb = cosg2 / tga (1.2)

Рис. 1.3.Схемы двухшарнирной карданной передачи:

А - плоской; б - пространственной

Приравняв правые части равенств для первого и второго шарниров, получим

cosg1 / tga = cosg2 / tgj (1.3)

откудаa / tgj = cosg2 / cosg1 (1.4)

Следовательно, равенство углов поворота (синхронность вращения ведущего и ведомого валов) карданной передачи с двумя шарнирами, ведущие вилки которых повернуты относительно друг друга на угол л/2, возможно в случае, если

g1 = g2 (1.5)

Для карданной передачи автомобиля ГАЗ - 32217 характерны следующие углы установки g1 = g2 = 3°, значит неравномерность вращения в данном случае не наблюдается, т. е. ведущий и ведомый валы будут вращаться синхронно.

1.4.2 Определение нагрузочных режимов карданной передачи

Если пренебречь потерями в карданном шарнире, то можно считать, что мощности на ведущем и ведомом валах равны:

N1=N2; M1w1=M2w2 (1.6)

где M1, M2 - моменты соответственно на ведущем и ведомом валах.

Моменты M1 и M2 включают в себя инерционные моменты, возникающие в результате вращения масс, связанных карданным шарниром.

M2 = M1w1 / w2 = M1 (1 - sin2g cos2a) / cosg (1.7)

Наибольшего значения момент M2 достигает при a = p/2 + pk (k = 0, 1, 2,..,n).

2max = M1 / cosg (1.8)

Наименьшее значение M2 - при a = pk (k = 0, 1, 2,..., n)

M2min = M1 cosg (1.9)

Из уравнения (1.8) следует, что карданный шарнир передает переменный по величине момент на ведомый вал, т. е. карданный шарнир можно рассматривать в качестве редуктора с переменным передаточным числом.

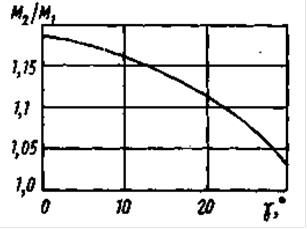

На рис. 1.4. представлен график, иллюстрирующий увеличение момента на ведомом валу в зависимости от угла γ между валами.

Если принять, что массы, связанные с ведущим и ведомым валами карданной передачи, вращаются равномерно, то дополнительный момент Mдоп., вызванный неравномерностью вращения ведомого вала, будет закручивать карданный вал на угол, соответствующий разности b - a (см. рис 1.3):

Рис. 1.4 График изменения момента на ведомом валу карданного шарнира в зависимости от угла между валами

Mдоп. = M2max - M1= M1 /cosg - M1 = M1 (1 - cosg) / cosg (1.10)

Дополнительный угол закрутки вала

b - a = Mдоп. / свв, (1.11)

где Свв - крутильная жесткость ведомого вала.

Карданная передача является элементом сложной крутильной системы трансмиссии, в которой могут возникнуть крутильные колебания от переодических возмущающих моментов, одним из источников которых может быть карданная передача.

1.4.3 Определение прочности деталей карданной передачи

В карданном шарнире неравных угловых скоростей определяют нагрузки в крестовине и в вилке. Шипы крестовины испытывают напряжения изгиба и смятия, а крестовина - напряжение разрыва. Вилка подвергается изгибу и скручиванию. Как указывалось выше, момент, передаваемый шарниром при наклоне вала, не является постоянным в течение одного оборота, а следовательно, и силы, действующие на детали шарнира, также переменны. Для определения нагрузок будем считать, что шарниром передается максимальный крутящий момент двигателя с включенной первой передачей в коробке перемены передач.

p = Mдвmax · UI (1.12)

где: Mp - расчетный крутящий момент, Нм;двmax - максимальный крутящий момент двигателя, Mдвmax =172,7 Нм;I - передаточное число I-й передачи коробки передач, UI = 4,05.

p = 172,7 · 4,05 = 699,44

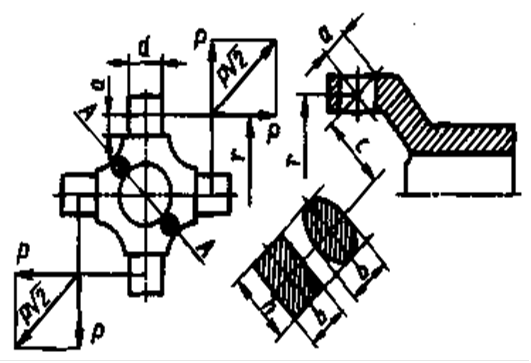

Напряжение изгиба шипа крестовины (рис. 1.4.3.1)

(1.13)

(1.13)

Где P - условно сосредоточенная нормальная сила, действующая в середине шипа, Н;

а - плечо силы Р,a =7мм;σ - момент сопротивления сечения шипа, мм3.

Рис. 1.5 Расчетная схема карданного шарнира

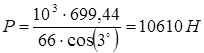

Условно сосредоточенная нормальная сила будет равна:

(1.14)

(1.14)

где Мр - расчетный крутящий момент, Нм;

r - расстояние между серединами игольчатых роликов противоположно расположенных карданных подшипников,

r = 66ммγ - угол установки карданного вала, γ = 3º.

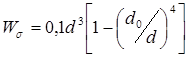

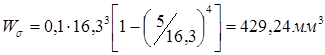

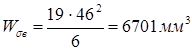

Момент сопротивления сечения шипа определим по формуле:

(1.15)

(1.15)

Где d - диаметр наружной поверхности шипа, d = 16,3мм;0 - диаметр отверстия для смазывания, d0 = 5мм.

Момент сопротивления сечения шипа будет равен:

Значит, условно сосредоточенная нормальная сила будет равна:

Напряжение изгиба шипа крестовины:

,

,

Оценку напряженного состояния шипа при изгибе производят сопоставлением с допустимым значением [σи] = 200МПа.

σи] > σи

Значит шипы крестовины карданного вала имеют запас прочности при изгибе шипа.

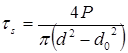

Напряжение среза шипа крестовины

восстановление карданный вал автомобиль

(1.16)

(1.16)

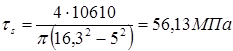

Напряжение среза шипа крестовины будет равно:

Оценку напряженного состояния шипа при срезе шипа производят сопоставлением с допустимым значением [τs] = 80МПа.

[τs] > τs

Значит шипы крестовины карданного вала имеют запас прочности при срезе шипа.

Напряжение изгиба вилки (см. Рис.1.5.) определяется по следующей зависимости:

(1.17)

(1.17)

Где Wσв -момент сопративления изгибу вилки, мм3;

с - плечо силы Р, с = 25мм.

Момент сопративления изгибу вилки:

(1.18)

(1.18)

Где b - ширина опасного сечения, b = 19мм;- длина опасного сечения, h = 46мм.

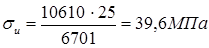

Момент сопративления изгибу вилки будет равен:

Напряжение изгиба вилки:

Оценку напряженного состояния вилки при изгибе производят сопоставлением с допустимым значением [σи] = 60МПа.

[σи] > σи

Значит вилки карданного вала имеют запас прочности при изгибе.

Напряжение среза вилки (см. Рис.1.4.3.1) определяется по следующей зависимости:

(1.19)

(1.19)

Где Wτ -момент сопративления кручению вилки, мм3;

а - плечо силы Р, а = 7,5мм.

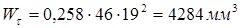

Момент сопративления кручению вилки:

(1.20)

(1.20)

где b - ширина опасного сечения, b = 19мм;- длина опасного сечения, h = 46мм;

α - коэффициент, учитывающий форму вилки, для соотношения

коэффициент α = 0,258.

коэффициент α = 0,258.

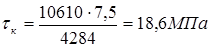

Момент сопративления кручению вилки будет равен:

Из этого следует, что напряжение кручения вилки равно:

Оценку напряженного состояния вилки при кручении производят сопоставлением с допустимым значением [τ к] = 120МПа.

[τ к] > τ к