Согласно проведенного прочностного расчета можно сделать вывод, что детали карданного вала имеют достаточный запас прочности, который обеспечит максимальный срок службы, при соблюдении всех требований по эксплуатации карданного вала.

1.4.4 Опеделение прочности карданного вала при действии изгибающих и скручивающих нагрузок

Изгибающие нагрузки возникают в результате неуравновешенности карданного вала, и в некоторой степени пары осевых сил, нагружающих крестовины карданного шарнира. В эксплуатации неуравновешенность может появиться не только в результате повреждения карданного вала, но также при износе шлицевого соединения или подшипников карданного шарнира. Неуравновешенность приводит к вибрациям в карданной передаче и возникновению шума.

Следует иметь в виду, что даже хорошо уравновешенный вал в результате естественного прогиба, вызванного собственным весом, при некоторой угловой скорости, называемой критической, теряет устойчивость; его прогиб возрастает настолько, что возможно разрушение вала.

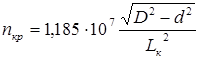

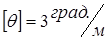

Будем считать карданный вал нагруженной равномерно балкой на двух опорах. Критическая частота вращения (об./мин.):

(1.21)

(1.21)

Где Lв - длина карданного вала, Lв = 181,5см;- наружный диаметр трубы карданного вала, D = 7,3см;- внутренний диаметр трубы карданного вала, D = 7,1см.

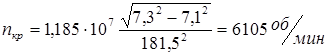

Критическая частота вращения будет равна:

Критическая частота вращения должна быть 1,3 раза больше максимально эксплуатационной. Поэтому:

(1.22)

(1.22)

Минимальная допускаемая частота [nкр] = 5850 об/мин. Значит расчетная критическая частота вращения обладает запасом, который может компенсировать износ шлицевого соединения или подшипников, а также незначительные повреждения карданного вала.

Скручивающие нагрузки, которые воспринимает карданный вал, зависят от крутящего момента, передаваемого валом. Кроме того, являясь элементом многомассовой упругой системы трансмиссии, карданный вал участвует в крутильных колебаниях и воспринимает дополнительные скручивающие нагрузки, которые в случае резонанса могут быть значительными, а иногда и разрушающими.

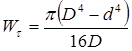

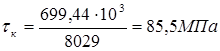

Напряжение кручения карданного вала:

(1.23)

(1.23)

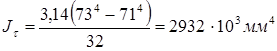

где Wτ - момент сопративления кручению трубы карданного вала, мм3;

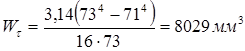

(1.24)

(1.24)

Момент сопративления кручению трубы карданного вала равен:

В этом случае напряжение кручения будет равно:

Оценку напряженного состояния карданного вала при кручении произведем сопоставлением с допустимым значением [τ к] = 100МПа.

[τ к] > τ к

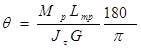

При передаче крутящего момента карданный вал закручивается на некоторый угол:

(1.25)

(1.25)

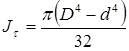

где Lтр - длина трубы карданного вала, Lтр = 1695мм;- модуль упругости при кручении, G = 850ГПа;τ - полярный момент инерции сечения вала, мм4:

(1.26)

(1.26)

Полярный момент инерции сечения вала равен:

Угол закручивания трубы карданного вала:

Полученный расчетный угол закручивания трубы карданного вала сопоставим с допустимым значением

Из полученных расчетных данных следует, что карданный вал, устанавливаемый на автомобиль ГАЗ - 32217, обладает запасом прочности по критической частоте и скручивающим нагрузкам, обеспечивающим установленный срок службы, при условии соблюдения требований по эксплуатации транспортного средства.

2. РАСЧЕТ И ОБОСНОВАНИЕ ПРОИЗВОДСТВЕННОЙ ПРОГРАММЫПО ОБСЛУЖИВАНИЮ И РЕМОНТУ АВТОМОБИЛЯ

В технологическом расчете СТО производственная программа по видам технических воздействий не определяется, а принимается в соответствии с заданной мощностью станции обслуживания.

Для городских СТО производственная программа характеризуется числом комплексно-обслуживаемых автомобилей в год, т.е. количеством автомобилей, которым на станции выполняется весь комплекс работ по поддержанию их в технически исправном состоянии в течение года.

Производственная программа станций технического обслуживания является основным показателем для расчета годовых работ.

Исходные данные для расчета:

| Число автомобилей в регионе | |

| Среднегодовой пробег, км | 22,0 тыс. |

2.1 Расчет годового объема работ

Годовой объем работ городских станций технического обслуживания включает ТО и ТР и уборочно-моечные работы.

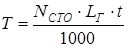

Годовой объем работ по техническому обслуживанию и текущему ремонту (человеко-часов):

(2.1)

(2.1)

где NCTO - число автомобилей, находящихся в эксплуатации;г - среднегодовой пробег автомобиля, км;- удельная трудоемкость работ по ТО и ТР, чел-ч/1000 км.

В соответствии с ОНТП-01-91 удельная трудоемкость ТО и ТР, выполняемых на городских СТО, установлена в зависимости от класса автомобилей и типа СТО (числа рабочих постов).

Принимаем удельную трудоемкость ТО и ТР t=2,7 (класс автомобилей средний; число рабочих постов - 5…10).

Тогда:

чел-ч.

чел-ч.

Таблица 2.1 Примерное распределение объема работ по видам и месту их выполнения на СТО (по ОНТП-01-91):

| Вид работ | По видам | На постах | На участках | |||

| чел-ч | % | чел-ч | % | чел-ч | % | |

| Диагностические | - | - | ||||

| ТО в полном объеме | - | - | ||||

| Смазочные | 2280,96 | 2280,9 | - | - | ||

| Регулировочные по установке углов передних колес | - | - | ||||

| Ремонт и регулировка тормозов | - | - | ||||

| Электротехнические | 2280,8 | 570,2 | ||||

| По приборам системы питания | 1995,7 | 855,3 | ||||

| Аккумуляторные | 1140,5 | 114,1 | 1026,4 | |||

| Шиномонтажные | 855,3 | 1995,7 | ||||

| Ремонт узлов, систем и агрегатов | 2369,3 | |||||

| Кузовные и арматурные (жестяницкие, медницкие, сварочные) | 5702,4 | 4276,8 | 1425,6 | |||

| Окрасочные и противокоррозионные | 5702,4 | 5702,4 | - | - | ||

| Обойные | 570,24 | 285,12 | 285,12 | |||

| Слесарно-механические | 4561,92 | - | - | 4561,9 | ||

| Итого: | 57024,0 |

2.2 Расчет численности ремонтно-обслуживающего персонала (производственных рабочих)

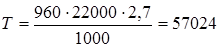

Технологически необходимое количество рабочих, непосредственно обеспечивающее выполнение годового объема работ по ТО и ТР

чел (2.2)

чел (2.2)

где Тг - годовой объем работ, чел.-ч;

Фт - годовой фонд времени технологически необходимого рабочего при односменной работе, ч.

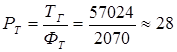

Штатное число рабочих:

чел (2.3)

чел (2.3)

где Фш - годовой фонд времени штатного рабочего, ч.

2.3 Обоснование численности производственных рабочих

В состав работающих входят следующие категории персонала:

*- рабочие;

*- руководители;

*- специалисты;

*- служащие.

Численность основных производственных рабочих принимается на основании расчетов.

Кроме работ по ТО и ТР на СТО выполняются вспомогательные работы, объемы которых составляют 20…30% общего объема работ по ТО и ТР подвижного состава.

Объем вспомогательных работ:

чел.-ч (2.4)

чел.-ч (2.4)

Таблица 2.2

Примерное распределение вспомогательных работ, % (ОНТП-01-91)

| Вид работы | чел-ч | % |

| Ремонт и обслуживание технологического оборудования, оснастки и инструмента | 2851,2 | |

| Ремонт и обслуживание инженерного оборудования, сетей и коммуникаций | 2280,96 | |

| Перегон автомобилей | 1140,48 | |

| Приемка, хранение и выдача материальных ценностей | 2280,96 | |

| Уборка производственных помещений и территории | 1710,72 | |

| Обслуживание компрессорного оборудования | 1140,48 | |

| ИТОГО: | 11404,8 |

Таблица 2.3 Распределение рабочих по профессиям и квалификации

| Категория работников | Численность | Разряд |

| 1. Основные производственные рабочие | ||

| 2. Вспомогательные рабочие (по работам): | ||

| - ремонт и обслуживание технологического оборудования, оснастки и инструмента, компрессорного оборудования | ||

| - ремонт и обслуживание инженерного оборудования, сетей и коммуникаций | ||

| - перегон автомобилей, приемка, хранение и выдача материальных ценностей | ||

| - уборка производственных помещений и территории | ||

| 3. Мастер | ||

| 4. Бухгалтер | ||

| ИТОГО: |

3. РАЗРАБОТКА ТЕХНОЛОГИИ РЕМОНТА И ВОССТАНОВЛЕНИЯ РЕСУРСА

3.1 Дефектация и сортировка деталей

Детали автомобиля после мойки и чистки от загрязнений в соответствии с технологическим процессом подвергаются дефектации, т.е. контролю с целью обнаружения дефектов.

Основные задачи дефектации и сортировки деталей:

* - контроль деталей для определения их технического состояния;

* - сортировка деталей на 3 группы:

* - годные для дальнейшего использования;

* - подлежащие дальнейшему восстановлению;

* - негодные

* - накопление информации о результатах дефектации и сортировки с целью использования ее при совершенствовании технологических процессов и для определения коэффициентов годности, сменности и восстановления деталей;

* - сортировка деталей по маршрутам восстановления.

Работы по дефектации и сортировке деталей оказывают большое влияние на эффективность авторемонтного производства, а также на качество и надежность отремонтированных автомобилей. Поэтому и сортировку деталей следует производить в строгом соответствии с техническими условиями.

Дефектацию деталей производят путем их внешнего осмотра, а также с помощью специального инструмента, приспособлений, приборов и оборудования.

Результаты дефектации и сортировки фиксируют путем маркировки деталей краской. При этом зеленой краской отмечают годные для дальнейшего использования детали, красной - негодные, желтой - требующие восстановления.

Количественные показатели дефектации и сортировки деталей фиксируют также в дефектовочных ведомостях. Эти данные после статистической обработки позволяют определять и корректировать коэффициенты годности, сменности и восстановления деталей.

3.2 Выбор рационального способа устранения дефектов детали

Правильный выбор способов устранения дефектов должен обеспечить максимальный срок службы детали после восстановления при наименьшей стоимости ремонта.

3.3 Разработка схем устранения каждого дефекта в отдельности

По устранению каждого из дефектов детали необходимо наметить последовательность операций восстановления детали.

Таблица 3.1 Разработка схемы технологического процесса группы дефектов крестовины карданного вала

| Дефект | Способ восстановления | № операции | Наименование и содержание операции |

| 1. Погнутость | Правка | Правка | |

| 2. Износ шеек крестовины (посадочное место подшипников) | Наплавка с последующей обработкой | Шлифование (правка абразивным инструментом) | |

| Наплавка | |||

| Термообработка | |||

| Шлифование | |||

| Контроль | |||

| 3. Износ торцев шипов | Наплавка с последующей обработкой | Шлифование (правка абразивным инструментом) | |

| Наплавка | |||

| Термообработка | |||

| Шлифование | |||

| Контроль |

4. ВЫБОР И ОБОСНОВАНИЕ МЕТОДА ВОССТАНОВЛЕНИЯ

Большинство деталей автомобилей, примерно 65 %, имеет износ до 0,15 мм и только 5 % деталей при выходе автомобилей в капитальный ремонт имеют износ более 0,5 мм. При ремонте автомобилей повторно после восстановления могут использоваться до 70 % изношенных деталей.

Ремонтное производство располагает достаточным числом способов, чтобы восстанавливать практически все изношенные и поврежденные детали, кроме резиновых, пластмассовых и деревянных. Выбор способа восстановления деталей во многом зависит от формы и износа рабочих поверхностей.

Наблюдается следующее распределение восстанавливаемых деталей в % к общему числу деталей автомобилей по форме изнашивающихся поверхностей:

| Износы больших отверстий | 7,7 |

| Износы малых отверстий | 31,0 |

| Износы шеек валов и осей | 11,5 |

| Износы шпоночных канавок и шлицев | 5,5 |

| Износы фасонных поверхностей | 10,3 |

| Износы резьб | 5,0 |

| Износы и коробление плоскостей | 18,0 |

| Прочие износы | 11,0 |

| ИТОГО: |

Распределение деталей по износу рабочих поверхностей к общему числу деталей

| Износ, мм | % к общему числу |

| 0,01-0,07 | 42,2 |

| 0,07-0,14 | 23,2 |

| 0,28-0,35 | |

| 0,35-0,42 | 3,7 |

| 0,14-0,21 | 11,1 |

| 0,21-0,28 | 7,5 |

| 0,42-0,49 | 2,2 |

| Свыше 49 |

Многочисленность технологических способов, применяемых при восстановлении деталей, объясняется разнообразием дефектов, для устранения которых они применяются.

Характерными дефектами деталей являются:

* - износ, который обусловливает нарушение размеров, формы и взаимного положения рабочих поверхностей;

* - механические повреждения в виде остаточных деформаций, трещин, обломов, рисок, выкрашивания, пробоин;

* - повреждения антикоррозионных покрытий, нанесенных окраской, гальваническими и химическими способами обработки.

Большинство деталей с такими дефектами в процессе ремонта должны быть восстановлены. Целью ремонта является восстановление следующих качеств детали:

* - прочности;

* - формы и размеров деталей;

* - качества поверхностного слоя;

* - шероховатости поверхности;

* - защитных покрытий.

В результате высоких нагрузок, накопления усталости, деформаций и т. д. в детали или в конструктивном узле могут возникнуть дефекты в виде трещин. Наличие трещин снижает статическую и усталостную прочность деталей. Усталостная прочность снижается также при наличии глубоких забоин и царапин. Поэтому при восстановлении деталям необходимо возвратить прочностные свойства.

Детали, подверженные трению или нагреву, при эксплуатации теряют размеры, форму и взаимное расположение поверхностей. В этом случае при восстановлении следует возвратить деталям форму и размеры, заданные технической документацией.

Детали, подверженные ударам абразивных частиц, имеют дефекты в виде забоин, царапин, местных углублений и износов. Эти дефекты снижают качество поверхности, что обусловливается изнашиванием деталей в результате трения. Большинство деталей автомобилей и дорожных машин имеют изменения в поверхностных слоях вследствие коррозии, наклепа, внутренних изменений и структурных преобразований. При этом поражаются тонкие слои металла. Нарушение шероховатости поверхности и изменения в поверхностных слоях снижают прочностные характеристики детали. В таких деталях восстанавливают шероховатость поверхности и качество поверхностного слоя. Это достигается удалением поврежденных слоев металла с соблюдением требований к форме и размерам поверхностей.

Детали, работающие в агрессивной среде, при изготовлении защищают от коррозии специальными металлическими, полимерными и другими покрытиями, которые в процессе работы постепенно разрушаются и начинают корродировать. Таким образом, при ремонте необходимо восстановить эти покрытия.

4.1 Анализ существующих методов восстановления

Восстановление деталей имеет большое значение. Стоимость восстановления деталей в 2…3 раза ниже стоимости их изготовления. Это объясняется тем, что при восстановлении деталей значительно сокращаются расходы материалов, электроэнергии и трудовых ресурсов.

Эффективность и качество восстановления деталей зависят от принятого способа. Наиболее широкое применение получили следующие способы восстановления деталей: механическая обработка; сварка и наплавка; напыление; гальваническая и химическая обработка; обработка давлением; применение синтетических материалов.

Многочисленность технологических способов, применяемых при восстановлении деталей, объясняется разнообразием производственных условий и дефектов, для устранения которых они применяются. В зависимости от характера устраняемых дефектов все процессы восстановления деталей группируются в две основные группы:

а) восстановление деталей с механическими повреждениями;

б) восстановление деталей с изношенными поверхностями (с изменением размеров рабочих поверхностей деталей).

К первой группе относят способы восстановления деталей, имеющих трещины, пробоины, изломы, деформации, а также коррозионные повреждения. Ко второй - имеющих изменение размеров и геометрической формы рабочих поверхностей в виде овальности, конусообразности, корсетности и др.

Применение того или иного способа восстановления зависит также от материала, из которого изготовлена восстанавливаемая деталь.

Сварка и наплавка - самые распространенные способы восстановления деталей. Сварку применяют при устранении механических повреждений деталей (трещин, пробоин и т.п.), а наплавку - для нанесения покрытий с целью компенсации износа рабочих поверхностей. На ремонтных предприятиях применяют как ручные, так и механизированные способы сварки и наплавки. Среди механизированных способов наплавки наибольшее применение нашли автоматическая дуговая наплавка под флюсом и в среде защитных газов и вибродуговая наплавка. В настоящее время при восстановлении деталей применяют такие перспективные способы сварки, как лазерная и плазменная.

Этими способами восстанавливают около 40% деталей. Широкое применение сварки и наплавки обусловлено простотой технологического процесса и используемого оборудования, возможностью восстановления деталей из большинства применяемых в автомобилестроении металлов и сплавов, высокой производительностью и низкой себестоимостью.

При восстановлении деталей находят применение следующие виды и способы сварки и наплавки:

* - ручная дуговая сварка;

* - газовая сварка;

* - полуавтоматическая сварка в среде углекислого газа;

* - полуавтоматическая сварка проволокой ПАНЧ-11;

* - полуавтоматическая сварка порошковой проволокой;

* - вибродуговая наплавка;

* - автоматическая наплавка под слоем флюса

* - электроконтактная сварка.

Другие способы и виды сварки и наплавки при восстановлении автомобильных деталей применяются редко.

Пайка - процесс, при котором соединение нагретых частей металла происходит в результате введения в зазор между ними промежуточного металла или сплава (припоя), взаимодействующего с основным металлом и образующего жидкую металлическую прослойку, кристаллизация которого приводит к образованию паяного шва между соединяемыми деталями. Чаще всего применяется при восстановлении неразъемных соединений.

Напыление (нанесение газотермических покрытий) как способ восстановления деталей заключается в том, что на подготовленную соответствующим образом поверхность детали при помощи специального аппарата напыляют сжатым воздухом или инертным газом расплавленный металл. После напыления деталь обрабатывают под требуемый размер. При этом на изношенную поверхность может быть нанесен слой толщиной от 0,03 мм до нескольких миллиметров, не вызывая перегрева металла. Данный способ является очень перспективным. В зависимости от способа расплавления металла различают следующие виды напыления:

* - дуговое

* - газопламенное;

* - высокочастотное;

* - детонационное;

* - плазменное.

Сущность процесса заключается в плавлении исходного материала (порошка или проволоки) и переносе его на восстанавливаемую поверхность детали струёй газа (воздуха).

Гальваническая и химическая обработка основаны на осаждении металла на поверхности деталей из растворов солей гальваническим или химическим методом. В ремонтной практике наиболее широко применяют:

* - электролитическое хромирование;

* - осталивание;

* - электронатирание.

Все шире применяются при восстановлении деталей полимерные материалы. Их применяют при устранении механических повреждений на деталях, при компенсации износа рабочих поверхностей деталей (композиции на основе эпоксидных смол), а также при соединении деталей склеиванием, например, приклеивание фрикционных накладок.

Хромирование, железнение и химическое никелирование наиболее часто применяют для компенсации износа деталей. Нанесение на поверхности деталей защитных покрытий осуществляют с помощью гальванических процессов (хромирование, никелирование, цинкование, меднение), а также химических (оксидирование и фосфатирование).

Слесарно-механическая обработка применяется как самостоятельный способ ремонта деталей, а также при обработке деталей под ремонтные размеры и при постановке дополнительных ремонтных деталей. Обработкой деталей под ремонтный размер восстанавливают геометрическую форму их рабочих поверхностей, а установкой дополнительной ремонтной детали обеспечивают соответствие размеров детали размерам новой детали. Кроме того, Слесарно-механическая обработка является необходимой в ряде случаев при ремонте деталей другими способами

Восстановление деталей пластической деформацией основано на использовании свойств металлов изменять под давлением внешних сил геометрическую форму и размеры без разрушения. В зависимости от конструкции деталей применяют такие виды пластической деформации, как обжатие, накатку, осадку, вытяжку и др.

Вариантом ремонта методом постановки дополнительной ремонтной детали является способ ремонта заменой изношенной или поврежденной части детали на специально изготовленную дополнительную деталь.

Синтетические материалы (пластмассы) применяют для склеивания, ремонта изношенных деталей, выравнивания поверхностей кабин, кузовов, деталей оперения и других деталей перед окраской, при технических повреждениях, а также при устранении механических повреждений (трещин, пробоин) в корпусных деталях. При помощи клеевых составов соединяют детали или части деталей из металлов и неметаллических материалов в различных сочетаниях между собой. Этим способом ремонтируют детали, имеющие поломки и обломы. Склеивание используют также для получения неразъемных соединений деталей при сборке

Электрическая обработка основана на явлении разрушения металла при электрическом искровом разряде. Этот вид обработки может применяться в качестве самостоятельного способа восстановления изношенных и поврежденных деталей, а также как операции, связанные с подготовкой или окончательной обработкой деталей, восстановленных другими способами. Обрабатываемая деталь может быть изготовлена из любого металла или сплава; материалом для инструмента могут служить латунь, медь, чугун, алюминий и его сплавы и др.

Упрочняющая обработка является одним из завершающих этапов восстановления деталей и имеет целью достижения заданных физико-механических свойств.

Перечисленные способы восстановления деталей обеспечивают требуемый уровень качества и надежную работу деталей в течение установленных межремонтных пробегов автомобилей. Необходимый уровень качества восстановленных деталей достигается при правильном выборе технологического способа, а также управлением процессами нанесения покрытий и последующей обработки деталей. На качество восстановленных деталей влияют свойства исходных материалов, применяемых при нанесении покрытий, и режимы обработки.

4.2 Выбор метода восстановления шеек крестовины карданного вала

Долговечность отремонтированных автомобилей в большой мере зависит от того, какими способами производится восстановление деталей и как оно организовано.

Применение наиболее эффективных способов обеспечивает длительные сроки службы деталей, снижает расходование запасных частей, материалов, затраты труда и пр. Наряду с применением рациональных способов, для высококачественного восстановления деталей с наименьшей затратой труда и средств большое значение имеет организация производства централизованное восстановление деталей на специализированных заводах и в цехах, хорошо оснащенных современным оборудованием, приспособлениями, инструментом.

Выбор способов восстановления зависит от конструктивно-технологических особенностей и условий работы деталей, величины их износа, эксплуатационных свойств самих способов, определяющих долговечность отремонтированных деталей, и стоимости их восстановления. Конструктивно-технологические особенности деталей определяются их структурными характеристиками: геометрической формой и размерами, материалом и термообработкой, поверхностной твердостью, точностью изготовления и чистотой поверхности, характером сопряжения (типом посадки), условиями работы - характером нагрузки, родом и видом трения, величиной износа за эксплуатационный период. Знание структурных характеристик деталей и их технологических особенностей и эксплуатационных свойств позволяет в первом приближении решить вопрос о применимости того или иного из них способа для восстановления отдельных деталей. При помощи такого анализа можно установить, какие детали могут восстанавливаться всеми или несколькими способами и какие по своим структурным характеристикам только одним способом. Данный критерий позволяет определить применимость способов восстановления к конкретным деталям и может быть назван технологическим критерием или критерием применимости. Так, например, при помощи данного критерия заранее можно сказать, что детали небольшого диаметрального размера, имеющие высокую поверхностную твердость и незначительный износ нерационально восстанавливать металлизацией и наплавкой - ручной электродуговой и автоматической под слоем флюса.

Критерий применимости численно выражен быть не может и является по существу предварительным, поскольку при помощи его нельзя решить вопрос выбора рационального способа восстановления деталей, если этих способов применяется несколько. Критерий применимости позволяет классифицировать детали по способам восстановления и выявить перечень деталей, восстановление которых возможно разными способами. Последнее облегчает дальнейшую работу по выбору рационального способа.

Оценка способов восстановления, с точки зрения обеспечиваемой ими работоспособности деталей, может быть произведена при помощи критерия долговечности, определяемого коэффициентом долговечности. Долговечность деталей, восстановленных теми или иными способами, зависит от эксплуатационных свойств способов. Наиболее рациональными способами здесь окажутся те из них, которые обеспечивают наибольшую долговечность восстановленной детали.

Основываясь на данных описанных выше, определим метод восстановления шеек крестовины карданного вала. Согласно технических требований: обеспечение высокой твердости и износостойкости рабочей поверхности крестовины карданного вала, а также заданная точность размеров, наиболее подходящие способы для устранения дефекта является наплавка.

Из изложенного материала следует, что имеется значительное число различных способов сварки и наплавки деталей. И если выбор сварки не представляет особых трудностей, так как довольно легко определяется самим способом сварки, материалом и конфигурацией деталей, а также и характером дефекта, то этого нельзя сказать в отношении выбора способа наплавки.

Выбор способа наплавки представляет известные трудности, так как он зависит от большого числа факторов. При выборе способа наплавки деталей необходимо учитывать:

а) материал детали, его химический состав и свойства;

б) термическую обработку и поверхностную твердость детали, возможность их восстановления после наплавки;

в) условия работы детали (характер нагрузки и посадки, габаритность и геометрическая форма восстанавливаемой детали);

г) величину и характер износа детали, толщину слоя наплавки;

д) допустимые величины деформации детали, снижения поверхностной твердости и усталостной прочности;

е) механическую обработку наплавленного металла и деформированного участка;

ж) производительность наплавки, трудоемкость и экономичность восстановления детали наплавкой (включая все операции технологического процесса).

Ручную электродуговую наплавку и автоматическую наплавку под слоем флюса следует применять для восстановления крупногабаритных деталей, имеющих большие износы и относительно невысокую поверхностную твердость (не выше НВ 350-400). К их числу относятся детали, изготовленные из малоуглеродистых сталей 10, 20, 30 и среднеуглеродистых 40, 45, 50Г, а также из низколегированных сталей ЗОХ и 40Х. Так как ручная наплавка электродами ОЗН-300, ОЗН-400, У340 п/б, ЦН-250, К-2 не обеспечивает получения наплавленного металла с высокими физико-механическими свойствами по сравнению с автоматической наплавкой под слоем флюса и уступает ей по производительности, то очевидно, что восстановление деталей необходимо вести автоматической наплавкой. Это в особенности относится к крупносерийному ремонтному производству. Ручная электродуговая наплавка применяется для неответственных деталей.

Ответственные детали с малыми диаметральными размерами, изготовленные из цементируемых углеродистых сталей 20, 25 и низколегированных 18ХГТ, 18ХНВА, 12ХН4А, 20ХНМ, 20Х и других, имеющих после термообработки высокую поверхностную твердость (в пределах HRC 40-60) и относительно небольшие износы, целесообразно восстанавливать наплавкой в среде углекислого газа или электроимпульсной наплавкой. К этой же группе относятся детали, изготовленные из сталей 40, 45, 50Г, 40Х, имеющие высокую поверхностную твердость после закалки т. в. ч., работающие в условиях статических нагрузок. Применение электроимпульсной наплавки для восстановления динамически нагруженных деталей нецелесообразно.

Детали с небольшими диаметральными размерами и износами, с различной поверхностной твердостью можно восстанавливать газоэлектрической наплавкой (в среде углекислого газа) с применением соответствующих марок электродной проволоки.

Выбор способа наплавки необходимо производить с учетом его экономической целесообразности. Таким образом, механизированные способы наплавки являются наиболее прогрессивными не только по износостойкости, но и по экономическим показателям. Согласно приведенной выше информации, рациональный и экономически выгодный способ восстановления - наплавка в среде углекислого газа.

4.3 Описание МЕТОДА ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПОЛУАВТОМАТИЧЕСКОЙ НАПЛАВКОЙ В СРЕДЕ УГЛЕКИСЛОГО ГАЗА

Полуавтоматической наплавкой в среде углекислого газа можно восстанавливать детали с небольшими диаметральными размерами (10 мм), с нанесением слоя небольшой толщины от 0,8 до 1,0 мм, а также внутренние поверхности. Наплавка производится как наложением валиков по винтовой линии (в случае восстановления цилиндрических поверхностей), так и продольными валиками (при восстановлении плоскостей и шлицев). Для наплавки используются полуавтомат А-547р или наплавочные головки, применяемые для наплавки под слоем флюса. Источниками тока и газовой аппаратурой может служить то же оборудование, что и для сварки в среде углекислого газа.

Наплавка деталей небольших диаметральных размеров ведется на постоянном токе обычно при обратной полярности. Если необходимо получить наплавленный металл с более высокой износостойкостью по сравнению с основным металлом, целесообразно наплавку вести на постоянном токе прямой полярности. В этом случае глубина проплавления основного металла является меньшей, следовательно, и доля основного металла в формировании валика будет меньшей по сравнению с долей электродного металла, которым может быть легированная проволока. В зависимости от назначения детали, материала и термической обработки для наплавки могут применяться следующие марки электродной проволоки: Св-08ГС, Св-ЮГС, Св-08Г2СА, Св-ЗОХГСА, Св-10Х13. Применяемая проволока должна иметь повышенное содержание раскислителей. Может использоваться как сплошная, так и порошковая проволока. Так, применение проволоки Св-2Х13 позволяет получать твердость наплавленного металла до HRC 55.

Наплавка в среде углекислого газа производительнее ручной дуговой наплавки в 3-5 раз и позволяет получать наплавленный металл более высокого качества. По сравнению с электроимпульсной наплавкой рассматриваемый способ также имеет преимущество, так как наплавленный металл получается без трещин и отличается высокой твердостью и износостойкостью.

В установку для газоэлектрической наплавки входят: токарный станок с редуктором, понижающим число оборотов детали, механизм подачи электродной проволоки, устанавливаемый на суппорте станка, аппаратный ящик, сварочный преобразователь, баллон с углекислотой, редуктор с расходомером, осушитель, подогреватель газа и резиновые шланги для его подвода. Последовательность и техника наложения кольцевых и продольных валиков останутся теми же, что и при автоматической наплавке под слоем флюса.

5. ВЫБОР ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ ДЕТАЛИ

5.1 Выбор установочных баз

Установочные базы - поверхности детали, с помощью которых ее ориентируют при установке в приспособлении или непосредственно на станке. При установке детали в приспособлении за установочные базы принимают реальные поверхности, которыми деталь контактирует с установочной поверхностью приспособления. В качестве установочных баз могут быть плоскости, внутренние и торцевые, поверхности отверстий, наружные и цилиндрические поверхности, центровые углубления и т.д.

При выборе технологической базы нео