В процессе обратного осмоса через мембрану переходит преимущественно вода, а молекулы либо ионы растворенных веществ задерживаются в той или иной степени. Это приводит к повышению их концентрации у поверхности мембраны. Повышение концентрации происходит до тех пор, пока поток растворенного вещества от мембраны в раствор за счет молекулярной или конвективной диффузии не станет равным тому потоку, который подводится из раствора к мембране вместе с потоком раствора, формирующим пермеат.

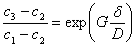

Явление повышения концентрации растворенного вещества у поверхности мембраны получило название концентрационной поляризации, а отношение с3 [кг/м3] или [кмоль/м3] к концентрации в объеме раствора с1 [кг/м3] или [кмоль/м3] называется величиной концентрационной поляризации и обозначается КП.

. (31)

. (31)

В процессах массопереноса через мембрану в общем случае мы встречаемся с тремя видами сопротивлений: сопротивление массопереносу со стороны разделяемой смеси, сопротивление самой мембраны и сопротивление со стороны пермеата. При обычных условиях проведения обратного осмоса сопротивлением массопереносу со стороны пермеата можно пренебречь, и остается два сопротивления: сопротивление со стороны разделяемого раствора (сопротивление внешней диффузии) и сопротивление мембранной фазы (сопротивление внутренней диффузии). И как раз концентрационная поляризация создает внешнее диффузионное сопротивление. Чем оно больше, тем меньше удельная производительность мембраны и тем ниже наблюдаемая селективность по сравнению с истинной.

Получим выражение, определяющее величину концентрационной поляризации в обратном осмосе при турбулентном течении разделяемого раствора. Предварительно сделаем ряд допущений. Пусть все изменение концентрации происходит только в пограничном слое толщиной δ, причем перенос вещества внутри слоя от поверхности мембраны в объем раствора осуществляется путем молекулярной диффузии. Пренебрежем также изменением величин концентраций и потоков вдоль мембраны (в тангенциальном направлении), что справедливо, если расход разделяемого раствора намного больше расхода пермеата.

Схема процесса представлена на рис.16.

Рисунок 16. Схема распределения концентраций у поверхности мембраны в условиях концентрационной поляризации при турбулентном течении разделяемого раствора.

Пусть поток разделяемого раствора движется в направлении оси х, а ось у направлена перпендикулярно мембране.

В ядре потока концентрация постоянна и равна с1, в пограничном слое она возрастает до с3, далее в мембране падает скачком до концентрации в пермеате с2.

Рассмотрим произвольное сечение внутри пограничного слоя. Концентрация растворенного вещества в этом сечении – некоторая текущая величина с.

Массовый расход вещества, которое диффундирует через единицу поверхности этого сечения в направлении оси у, равен расходу вещества, проходящего к мембране с потоком раствора, формирующим пермеат, за вычетом того потока, который попал в пермеат из-за неидеальности мембраны.

. (32)

. (32)

В уравнении (32) размерности D [м2/с], G [м3/м2·с] или [м/с], c [кг/м3].

Разделим переменные:

. (33)

. (33)

Проинтегрируем левую часть уравнения (33) от с3 до с1, а правую от 0 до δ. Получим:

(34)

(34)

или

(34")

(34")

Преобразуем (34"), чтобы получить выражение, определяющее КП:

.

.

Разделим на c3:

.

.

Учтем, что  , а

, а  .

.

,

,

. (35)

. (35)

Выражение (35) позволяет определить величину концентрационной поляризации, если известна толщина пограничного слоя δ.

В большинстве случаев δ не известна или трудно определима, поэтому приведем выражение (35) к виду, удобному для использования на практике.

Удельный поток вещества через пограничный слой М можно выразить по уравнению массоотдачи:

, [кг / м2 · с], (36)

, [кг / м2 · с], (36)

где β – коэффициент массоотдачи растворенного вещества от поверхности мембраны в ядро потока разделяемого раствора, [м/с]. Тот же поток с учетом сделанных допущений можно представить как проходящий молекулярной диффузией через пограничный слой:

, [кг / м2 · с]. (37)

, [кг / м2 · с]. (37)

Сравнивая (36) и (37), получаем,

. (38)

. (38)

Подставим (38) в (35):

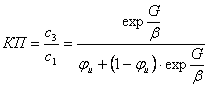

. (39)

. (39)

Выражение (39) используется для расчета величины концентрационной поляризации.

В случае идеально полупроницаемой мембраны φи = 1 и уравнение (39) упрощается:

. (40)

. (40)

Из выражения (40) видно, что КП экспоненциально возрастает с увеличением удельной производительности мембраны и снижается с увеличением коэффициента массоотдачи.

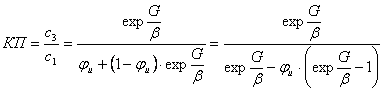

Чтобы сделать более очевидным влияние на КП селективности, перепишем уравнение (39):

. (41)

. (41)

Поскольку exp (G / β) заведомо больше единицы, то из (41) очевидно, что при снижении селективности увеличивается знаменатель и КП снижается, стремясь к единице при φи→0.

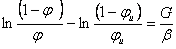

Проведенный выше вывод, позволивший получить выражение для расчета КП, дает нам также возможность связать наблюдаемую селективность с истинной.

Обратимся к выражению (34) и преобразуем его, выразив с3 через истинную, а с1 – через наблюдаемую селективность.

,

,  ,

,  ,

,

,

,  ,

,  .

.

Учтем, что

,

,

,

,

. (42)

. (42)

Как видно из (42), чем больше удельная производительность и чем меньше коэффициент массоотдачи, тем значительнее разница между истинной и наблюдаемой селективностью.

Выражение (42) выведено для случая турбулентного потока разделяемого раствора, но на практике его используют и в случае ламинарного потока, поскольку, как показали эксперименты, это не приводит к значительным погрешностям в расчетах.

Из полученных при выводе соотношений

,

,

следует:

. (43)

. (43)

Выражение (43) позволяет легко рассчитывать КП, если мы знаем истинную и наблюдаемую селективность, и рассчитывать наблюдаемую селективность, если известна истинная и КП.

Обычно же мы используем (35) для расчета КП и (42) для расчета наблюдаемой селективности.

Чтобы воспользоваться этими уравнениями, предварительно необходимо рассчитать коэффициент массоотдачи растворенного вещества от поверхности мембраны в ядро потока разделяемого раствора.

Его рассчитывают исходя из диффузионного критерия Нуссельта  (называемого также критерием Sh), который определяется на основе критериальных уравнений.

(называемого также критерием Sh), который определяется на основе критериальных уравнений.

Здесь D – коэффициент молекулярной диффузии растворенного вещества в воде, dэ – эквивалентный диаметр канала, по которому проходит разделяемый раствор,  – диффузионный критерий Прандтля (называемый также критерием Шмидта Sc), Re – критерий Рейнольдса, Г1, Г2… - симплексы геометрического подобия, ν – кинематическая вязкость раствора.

– диффузионный критерий Прандтля (называемый также критерием Шмидта Sc), Re – критерий Рейнольдса, Г1, Г2… - симплексы геометрического подобия, ν – кинематическая вязкость раствора.

Критериальные уравнения для случаев ламинарного и турбулентного потоков в каналах прямоугольного, щелевого, кольцевого и круглого сечения приводятся в литературе, в частности в монографиях [1], [4].

Поэтому массообменные расчеты для ряда типов мембранных аппаратов не представляют проблем. Так, во многих типах аппаратов с плоскопараллельной укладкой мембран разделяемый раствор движется в щелевом канале, в аппаратах с трубчатыми фильтрующими элементами – в круглом канале.

В аппаратах с рулонными фильтрующими элементами канал практически кольцевой, но в нем расположена сепарирующая сетка. Часто подобная сетка располагается и в щелевых каналах аппаратов с плоскопараллельной укладкой мембран. Для этих случаев необходима постановка экспериментов с целью получения критериальных уравнений. Однако на практике чаще ведут расчеты по формулам для полых каналов, пренебрегая влиянием сеток на массообмен. При этом, как правило, расчетные значения коэффициентов массоотдачи несколько ниже фактических.

В аппаратах обратного осмоса с полыми волокнами разделяемый раствор проходит в межволоконном пространстве, где волокна могут располагаться произвольным образом, извиваться, скручиваться в спирали. Расчетных формул для таких сложных каналов не имеется, поэтому необходима постановка экспериментов на конкретных образцах серийных аппаратов. Полученные критериальные уравнения будут применимы лишь к этим образцам.

Для случая ламинарного потока разделяемого раствора в плоских щелевых и кольцевых каналах широкое распространение получило следующее критериальное уравнение:

.

.

Значения  и соответствующие ему β в данном случае являются средними по длине напорного канала l.

и соответствующие ему β в данном случае являются средними по длине напорного канала l.

Формула получена путем исследования методом лазерной интерферометрии полого щелевого канала, но на практике ее с весьма небольшой погрешностью можно использовать и в случаях, когда в каналах помещается сепарирующая сетка.

В промышленных, опытных и лабораторных установках обратного осмоса мы встречаемся с тремя основными случаями влияния гидродинамических условий на КП.

Они иллюстрируются на рис.17.

Рисунок 17. Зависимость величины концентрационной поляризации от критерия Рейнольдса для мембран с различной удельной производительностью: 1 – G, 1л/м2 ·час, 2 – G, 10-30 л/м2•час, 3 – G> ~40л/м2•час

Первый случай относится к мембранам с малой удельной производительностью – порядка 1 л/м2·час и меньше. Здесь КП близка к единице (пунктирная линия на рис.17) при любой величине критерия Re. Это объясняется тем, что в условиях малой удельной производительности концентрации у мембраны и в объеме разделяемого раствора практически выравниваются уже за счет молекулярной диффузии. Второй случай типичен для мембран с удельной производительностью порядка 10-30 л/м2·час. Здесь КП при малых значениях Re имеет существенную величину, но, увеличивая Re ее можно свести практически к единице. И, наконец, третий случай относится к мембранам с высокой удельной производительностью. В условиях реальных промышленных установок с такими мембранами не удается обеспечить гидродинамические условия, при которых влияние концентрационной поляризации было бы нейтрализовано, и даже в развитом турбулентном потоке КП значительна и оказывает существенное влияние на селективность и удельную производительность. В некоторых специально сконструированных лабораторных ячейках обратного осмоса удается приблизить КП к единице при удельных производительностях, доходящих до 100 л/м2·час. Одна из таких конструкций представляет собой ячейку с интенсивно вращающейся мешалкой, на нижней стороне которой располагается щетка, касающаяся поверхности мембраны.

Говоря в целом об особенностях концентрационной поляризации в обратном осмосе, следует отметить, что ее влияние на наблюдаемую селективность особенно заметно при разделении разбавленных растворов, поскольку при этом наиболее высокая удельная производительность. Напротив, влияние на удельную производительность более значительно при высоких концентрациях растворенного вещества, так как даже при меньшей КП более заметным становится увеличение осмотического давления и уменьшение доли свободной воды у поверхности мембраны.

При использовании КП в расчетах необходимо обратить внимание, что вывод выражения, определяющего КП, можно выполнить как при использовании размерности концентрации кг/м3 раствора, так и кмоль/м3 раствора и строго говоря, КП должна выражаться через отношение концентраций в одной из этих размерностей. Однако на практике рассчитанную величину концентрационной поляризации используют и при других выражениях концентраций, например, в массовых долях или моль/л воды. Это объясняется тем, что в неконцентрированных растворах соблюдается пропорциональность в изменении концентраций.

Снижение селективности и удельной производительности мембран не исчерпывает отрицательное воздействие концентрационной поляризации в обратном осмосе. Очень часто именно из-за нее происходит выпадение на мембране осадков малорастворимых соединений, загрязняющих мембрану и увеличивающих внешнее диффузионное сопротивление, обусловленное собственно явлением концентрационной поляризации.

Именно концентрационная поляризация создает предел для роста удельной производительности при усовершенствовании технологии получения мембран. Бесполезно получать мембраны с производительностью в тысячи литров с метра квадратного в час по сверхчистой воде, поскольку на любом растворе, даже сильно разбавленном, удельная производительность не превысит нескольких десятков литров с метра квадратного в час, ибо из-за высокой КП у поверхности мембраны будут высокие концентрации с большим осмотическим давлением и малой долей свободной воды. Пример из практики: мембрана, имевшая удельную производительность на разбавленном растворе сахарозы в лабораторной ячейке со сверхинтенсивным перемешиванием равную 150 л/м2·час, в реальных условиях промышленного аппарата дала удельную производительность 30 л/м2·час. В силу указанных причин необходимо не только уметь рассчитывать КП, но и знать способы ее эффективного снижения. Эти способы связаны с интенсификацией массоотдачи от мембраны в ядро потока разделяемого раствора в напорном канале.

Способы, получившие практическое применение, можно подразделить на три группы:

1. Перемешивание

2. Изменение конфигурации межмембранных каналов.

3. Повышение температуры.

Начнем рассмотрение с первой группы. В лабораторных ячейках это перемешивание мешалками. Желательно располагать мешалку как можно ближе к поверхности мембраны. Весьма эффективным оказался способ перемешивания, при котором к мешалке прикрепляется щеточка из мягкого материала, скребущая по поверхности мембраны.

В промышленных условиях самый распространенный способ интенсифицировать перемешивание – это увеличить скорость потока в напорном канале. Достигается это путем секционирования определенным образом аппаратов в установке или же применением циркуляционного насоса. Скорость можно увеличивать до такой величины, чтобы гидравлическое сопротивление напорного канала не превышало 10-20% от перепада рабочего давления через мембрану. К сожалению, это условие соблюдается почти во всех случаях только в условиях ламинарного потока.

Иногда появляется возможность использовать для улучшения перемешивания естественную конвекцию, возникающую под действием разницы плотностей раствора в объеме и у поверхности мембраны.

Обратимся теперь ко второй группе методов снижения КП, связанной с изменением конфигурации межмембранных каналов.

Если есть возможность, то следует использовать короткие напорные каналы: при этом КП не успевает развиться до значительной величины. Однако изготовление аппарата с несколькими короткими напорными каналами вместо одного длинного приводит к усложнению конструкции и удорожанию аппарата.

К заметному снижению КП приводит уменьшение высоты напорного канала – при этом поляризационный слой как бы «срезается» потоком раствора. Этот способ сопряжен с ростом гидравлического сопротивления.

Широкое распространение получил способ, когда в каналах размещают различные вставки, улучшающие перемешивание. Например, в аппаратах типа «фильтр - пресс» с плоскими мембранами это сепарирующие сетки, называемые также «турбулизаторами», или в аппаратах с трубчатыми мембранами – лопасти, закручивающие поток.

Однако эффект от сеток невелик, поскольку турбулизация в канале при скоростях, обеспечивающих приемлемое гидравлическое сопротивление, не наступает, а закручивание потока в трубчатых фильтрующих элементах лишает их двух важных достоинств: малого гидравлического сопротивления и возможности механической очистки поверхности мембран от загрязнений.

Реже всего используется третья группа методов снижения КП, связанная с повышением температуры раствора. Повышение температуры уменьшает вязкость и снижает толщину пограничного слоя, что улучшает массообмен. Однако использование аппарата для подогрева лишает обратный осмос важных достоинств: проведения при температуре окружающей среды, отсутствия затрат энергии на подогрев раствора, отсутствие теплообменника.

Однако если на производстве имеется сбросное тепло и теплообменники, использующие для охлаждения водопроводную воду, этот способ снижения КП можно использовать, направив в теплообменники вместо воды разделяемый раствор.

Самые распространенные на практике способы снижения КП в обратном осмосе – это увеличение скорости потока в напорном канале и уменьшение его высоты. Как уже упоминалось, следует обращать внимание, чтобы гидравлическое сопротивление установки не превышало 10-20% от рабочего давления.

Методы очистки мембран от загрязнений.

В процессе обратного осмоса со временем происходит загрязнение мембран осадками взвешенных частиц и плохо растворимых соединений. Это приводит к снижению удельной производительности и селективности. Чтобы уменьшить скорость загрязнения, разделяемые растворы перед подачей в мембранный аппарат подвергают предварительной обработке: проводят коагуляцию с последующим осаждением, фильтрование на песчаном фильтре, а затем на микрофильтре, подкисляют раствор, чтобы предотвратить выпадение солей жесткости и т.д.

Однако все равно рано или поздно возникает необходимость очистки мембраны от загрязнений. Если предобработка была высокоэффективной (по стоимости – сопоставимой с обратным осмосом), то очистку мембраны можно проводить раз в месяц и даже еще реже, в других случаях (когда кроме фильтров ничего не применяется) это может быть один раз в неделю. О необходимости очистки мембраны можно судить по снижению производительности или возрастанию гидравлического сопротивления модулей. Например, рулонные модули рекомендуется очищать, когда их производительность снижается на 20% или перепад давления в напорном канале модуля возрастает в 1,5 раза по сравнению с первоначальным значением. Все методы очистки мембраны можно подразделить на 4 группы: механические, гидродинамические, химические и физические.

Механическая очистка заключается в механическом воздействии на поверхность мембраны мыльной шваброй, губкой и т.п. Способ этот весьма эффективен, но применим обычно только в аппаратах с трубчатыми мембранами и в некоторых конструкциях аппаратов с плоскопараллельной укладкой мембран (типа «фильтр - пресс», где возможна простая и быстрая сборка и разборка аппарата). Аналогично очищают поверхность мембран и в лабораторных ячейках с мешалками.

Гидродинамические способы очистки включают в себя промывку напорного канала сильной струей воды, газожидкостной эмульсией, пульсирующим потоком, обратную промывку пермеатом. Сюда же относится способ, заключающийся в резком сбрасывании давления, применяемый в некоторых типах мембранных аппаратов. При этом мембрана расширяется и одновременно возникает осмотический поток со стороны пермеата, что приводит к отслаиванию загрязнений от мембраны. После этого они вымываются из аппарата сильным потоком воды в напорном канале, который сопровождает сброс давления.

На практике наибольшее распространение получил способ, заключающийся в промывке напорного канала модулей сильной струей воды. Это самый простой среди гидродинамических способов очистки. Промывная вода, в качестве которой часто используется сам разделяемый раствор, с большей скоростью прокачивается через мембранные аппараты при низком давлении. Чем больше скорость, тем лучше. Ограничением является только допустимый перепад давления для модуля, который может стать чрезмерно большим из-за гидравлического сопротивления. Для рулонных модулей допустимая величина перепада давления в напорном канале порядка 0,2 МПа.

Подача в напорный канал газожидкостной эмульсии по эффективности может быть выше, чем промывка сильной струей, но сложнее в организации и дороже, почему редко используется на практике.

При подаче в напорный канал пульсирующего потока возникают гидравлические удары, которые способствуют отслаиванию осадков от мембраны. Этот способ применим в таких конструкциях аппаратов обратного осмоса, где мембрана, подложка и опора, противостоящая давлению, прочно связаны друг с другом и образуют единое целое. В противном случае мембрана быстро выйдет из строя.

При обратной промывке пермеат насосом подается под мембрану, проходит через нее в направлении, противоположном обычному, и поступает в напорный канал. Благодаря этому удаляются загрязнения из пор мембраны и отслаиваются осадки, перекрывающие поры. Этот способ применим также только в таких конструкциях, где мембрана, подложка и опора образуют единое целое.

По сравнению с химическими методами очистки гидродинамические проще и дешевле. К сожалению, с их помощью удается удалить только такие осадки, которые непрочно связаны с мембраной.

Физические методы очистки пока надо рассматривать как гипотетические. Они не вышли за рамки лабораторных исследований. Идея их использования – это воздействие на мембрану полями электрическим, магнитным, ультразвуковым. Если физические методы удастся реализовать на практике, то очистку мембран можно будет поводить в процессе эксплуатации мембранного аппарата, без его остановки, что требуется при других методах очистки.

И, наконец, перейдем к подробному рассмотрению химических методов очистки. Они сравнительно дороги, сопряжены с расходом химических реагентов и образованием сточных вод, могут приводить к сокращению срока службы мембран, особенно с невысокой химической стойкостью. Тем не менее, химические методы широко применяются, поскольку зачастую являются единственно эффективными. При химической очистке мембрана обрабатывается растворами веществ, которые или полностью растворяют отложения, или делают их рыхлыми, что позволяет удалять их гидродинамическими методами.

Для организации химической промывки установки обратного осмоса оснащаются промывной системой. Типичная схема такой системы представлена на рис.19.

Рисунок 19. Схема системы для химической очистки мембран от загрязнений.

Промывная система включает в себя емкость, в которой готовится промывочный раствор, насос низкого давления для прокачивания промывочного раствора через мембранный аппарат. Патронный фильтр, служащий для очистки промывочного раствора от взвешенных частиц, и трубопроводы с вентилями.

Емкость обеспечивается мешалкой для быстрого растворения химреагентов, системой охлаждения (обычно змеевиком) для охлаждения циркулирующего раствора, если его температура может превысить уровень, допускаемый для обратноосмотической мембраны. Приготовление некоторых растворов сопряжено с выделением ядовитых газов. Тогда емкость обеспечивается выхлопной системой.

Промывочный раствор обычно готовится с использованием водопроводной воды или пермеата. В случае водопроводной воды следует обратить внимание, чтобы концентрация свободного хлора в ней не превышала допустимой для обратноосмотической мембраны.

Промывка выполняется в следующей последовательности. После остановки аппарата сначала рекомендуется промыть его гидродинамически сильной струей исходной воды, сбрасывая выходящий поток через линию концентрата в канализацию. Затем следует перекрыть вентили на линиях исходной воды, концентрата и пермеата. Эти линии показаны на схеме пунктиром. Далее открываются все вентили на линии циркулирующего раствора, и включается насос низкого давления. С помощью вентиля перед фильтром и вентиля на байпасной линии устанавливается необходимый расход циркулирующего раствора. Как правило, этот расход в 2-4 раза меньше, чем расход разделяемого раствора при нормальной работе мембранного аппарата.

Промывной раствор проходит обратноосмотический аппарат и возвращается в емкость. Сюда же направляется и пермеат, который обычно образуется на стадии промывки из-за перепада давления через мембрану, вызванного гидравлическим сопротивлением.

Циркуляция проводится от 30 минут до 1 часа, затем аппарат оставляется под заливом промывочным раствором на несколько часов, чтобы воздействовать на некоторые очень медленно растворяющиеся отложения. Затем снова проводится циркуляция, после которой аппарат вновь оставляется под заливом. Иногда, в тяжелых случаях, подобные процедуры приходится повторять и в третий, и в четвертый раз, хотя бывает и так, что аппарат вообще не требуется оставлять под заливом.

Промывку заканчивают, когда концентрация промывочного раствора перестает изменяться. Одновременно должны стать постоянными показания дифманометра, фиксирующего гидравлическое сопротивление мембранного аппарата. После этого закрывают вентили на линии промывки и открывают вентили на линиях подачи исходной воды, концентрата и пермеата, включают основной насос (на схеме не показан) и промывают аппарат сильным потоком питающей воды при низком давлении, т.е. гидродинамически. При этом выходящие из линии концентрата и пермеата растворы сливают в канализацию или линию сточных вод предприятия. Затем с помощью вентиля на линии концентрата создают нормальное рабочее давление, и когда концентрации пермеата и концентрата становятся стабильными, переводят установку в нормальный режим эксплуатации, направляя пермеат и концентрат по назначению.

Если промывка была выполнена качественно, удельная производительность и селективность восстанавливаются практически до первоначальной величины.

На рис.20 показаны типичные зависимости удельной производительности и селективности мембран от времени эксплуатации для случая, когда при промывках не происходит химической деградации мембран.

Рисунок 20. Зависимость удельной производительности и селективности мембран от времени эксплуатации: вертикальные пунктирные линии соответствуют химической промывке.

Первый период работы мембраны сопровождается довольно значительным снижением удельной производительности, связанным не только с загрязнением мембран, но и их уплотнением. При этом часто наблюдается небольшое увеличение селективности. Затем, после промывки, удельная производительность поднимается до некоторого уровня и после последующих промывок восстанавливается почти до этого же уровня. Селективность по мере загрязнения мембран несколько снижается и после промывки восстанавливается, если не происходит химической деградации мембран под действием промывочного раствора, как это и показано на рис.20. Если же химическая деградация имеет место, то после каждой промывки селективность необратимо снижается на некоторую величину. К сожалению, далеко не всегда удается подобрать промывочный раствор, который бы растворял все загрязнения и одновременно был бы полностью нейтрален по отношению к мембране. Если промывочный раствор не обладает комплексным действием, т.е. не воздействует одновременно на все отложения на мембране, то приходится последовательно промывать мембрану несколькими растворами разного состава.

Очевидно, что для выбора промывочного раствора необходимо знать химический состав осадков на мембране. Наиболее правильный подход – это непосредственный анализ осадков, снятых с мембраны. Если такой возможности нет, то о природе загрязнений судят косвенно по содержанию компонентов, способных загрязнять мембрану, в растворе, подаваемом в аппарат обратного осмоса.

В данном пособии мы ограничимся кратким рассмотрением основных осадков, возникающих на мембранах при обратноосмотической очистке и концентрировании природных вод, и наиболее типичными промывочными растворами для их растворения.

1. Карбонат кальция (CaCO3). Он образует плотную, прочно скрепленную с мембраной пленку, которая может вообще изолировать разделяемый раствор от мембраны. Поэтому необходимо так организовать предподготовку разделяемого раствора, чтобы исключить образование осадка CaCO3 . Тем не менее, если такой осадок все-таки образуется, для его растворения применяют следующие промывочные растворы:

а) HCl при pH = 4;

б) 2% лимонная кислота + NH3 при pH = 4.

2. Сульфаты кальция, бария, стронция (CaSO4, BaSO4, SrSO4,).

Очень часто именно растворимость CaSO4 лимитирует возможную степень концентрирования исходного раствора.

В качестве промывочных растворов применяются:

а) 2% лимонная кислота + NaOH при pH = 7 ¸ 8;

б) 1% раствор гексаметафосфата натрия.

(Полифосфаты, особенно часто гексаметафосфат натрия, используют обычно для умягчения воды и предотвращения образования осадков на мембране. Но иногда и в качестве промывочных растворов для растворения осадков CaSO4 и даже CaCO3).

Здесь происходит следующая реакция:

Na2[Na4(PO3)6] + CaSO4 ® Na2[Na2Ca(PO3)6] + Na2SO4

(CaCO3) (Na2CO3)

3. Оксид кремния (SiO2).

Осадок SiO2 вызывает значительное снижение удельной производительности, особенно если в обрабатываемом растворе присутствуют многовалентные катионы.

В качестве промывочного раствора используют NaOH при рН=11. при этом происходит следующая реакция:

2 NaOH + SiO2 ® Na2SiO3 + H2O.

К сожалению, многие мембраны не выдерживают щелочной раствор при рН=11, и тогда осадок SiO2 становится серьезной проблемой.

4. Оксиды металлов.

Для промывки используют следующие растворы:

а) Фосфорная кислота при рН=2;

б) Смесь, включающая 2% лимонной кислоты, 2% трилона Б и NH3 при рН=4.

Трилон Б – это динатриевая соль этилендиаминтетрауксусной кислоты. Он образует с различными двух- и трехвалентными катионами растворимые в воде комплексные соединения.

Реакция трилона Б, например с Са2+:

Са2+ +Na2H2R® Na2 Са R +2H+,

где R – кислотный остаток этилендиаминтетрауксусной кислоты.

5. Смешанный осадок из CaSO4, CaCO3 и Fe(OH)3.

Промывочный раствор включает в себя 0,4% трилона Б и 0,03% гидроксиламина солянокислого.

6. Неорганические коллоиды.

Промывочные растворы:

а) 2% лимонная кислота + NH3 при рН=4;

б) NaOH при рН=11.

7. Осадки органических соединений.

Промывочные растворы:

а) 1% раствор гексаметафосфата натрия;

б) растворы детергентов (ПАВ).

В заключение данного раздела необходимо обратить внимание, что при проектировании установок обратного осмоса способы предочистки обрабатываемого раствора и методы очистки мембран от загрязнений должны выбираться в такой совокупности, чтобы обеспечить минимальную стоимость процесса разделения.

Если мы экономим на предочистке, то неизбежно получаем увеличение затрат на промывку мембран.

Первые промышленные отечественные установки обратного осмоса эксплуатировались вообще без предобработки исходного раствора, в результате чего полностью выходили из строя в течение нескольких недель (способы очистки мембран от загрязнений тогда были еще мало изучены).

В настоящее время считается, что оптимальные затраты на предобработку должны составлять не менее 40-60% от всех затрат на разделение исходной воды с применением обратного осмоса.