Перечислим основные классы тугоплавких спеченных материалов:

- плотные, преимущественно однофазные поликристаллические материалы (металлы, сплавы, тугоплавкие соединения), получаемые твердофазным спеканием или горячим прессованием;

- псевдосплавы, тяжелые сплавы - материалы на основе тугоплавких металлов, содержащие до 50% по объему больше легкоплавкой металлической фазы и получаемые жидкофазным спеканием;

- твердые сплавы - материалы на основе тугоплавких металлоподобных карбидов с металлической связкой, получаемые жидкофазным спеканием;

- керамические специальные (бескислородные) материалы на основе неметаллических нитридов и карбидов;

- керметы - гетерофазные материалы на основе окислов и неметаллических соединений, получаемые как жидкофазным, так и твердофазным спеканием (горячим прессованием); пористые проницаемые материалы (металлы, сплавы, псевдосплавы, тугоплавкие соединения) [3].

Приведём классификацию и некоторые физические свойства тугоплавких веществ (в качестве критерия тугоплавкости выбрана температура плавления 1800° С) [1].

В табл. 1 приведены физические свойства тугоплавких металлов (в таблицу внесены также тугоплавкие неметаллические элементы - бор и углерод).

Все тугоплавкие металлы имеют плотноупакованные кристаллические решетки преимущественно двух типов:

- объемно-центрированную кубическую (ванадий, хром, ниобий, молибден, тантал, вольфрам);

- гексагональную плотноупакованную (цирконий, технеций, рутений, гафний, рений, осмий).

Цирконий и гафний при высоких температурах претерпевают полиморфное превращение и переходят в структуру с ОЦК решеткой. Только родий и иридий кристаллизуются в гранецентрированной кубической решетке. Обращает на себя внимание значительное различие значений модуля упругости тугоплавких металлов. В то время как у вольфрама, рения, осмия нормальный модуль упругости в 2-2,5 раза превышает модуль упругости железа или углеродистой стали, у ванадия, ниобия, циркония он значительно ниже, чем у железа. Столь же разнообразны и механические свойства тугоплавких металлов: среди них есть мягкие, пластичные (ванадий, цирконий, ниобий, тантал) и твердые, хрупкие (хром, молибден, вольфрам). Механические свойства всех тугоплавких металлов сильно зависят от наличия примесей (углерода, азота кислорода) и структурного состояния, определяемого термической и термомеханической обработкой.

Таблица 1. Физические свойства тугоплавких металлов, бора и углерода

| Металл (элемент) | Температура плавления, °С | Теплота испарения, кДж/моль | Нормальный модуль упругости, ГПа | Плотность, 103 кг/м3 | Микротвердость, ГПа |

| Бор | 2,35 | ЗФ | |||

| Углерод | 2,26 (гр) 3,51 (ап) | ||||

| Ванадий | ПО | 6,11 | 0,65 | ||

| Хром | 7,19 | 1,5 | |||

| Цирконий | ПО | 6,51 | |||

| Ниобий | 8,57 | 0,6 | |||

| Молибден | 10,22 | 1,7 | |||

| Технеций | - | 11,50 | - | ||

| Рутений | 12,45 | 2,5 | |||

| Родий | 12,41 | 1,3 | |||

| Гафний | 13,31 | 1,5 | |||

| Тантал | 16,65 | 0,9 | |||

| Вольфрам | 19,35 | ||||

| Рений | 21,01 | 2,5 | |||

| Осмий | 22,61 | ||||

| Иридий | 22,55 | 2,4 |

К тугоплавким металлам близки по физическим свойствам и структуре тугоплавкие интерметаллиды и металлоподобные тугоплавкие соединения переходных металлов с углеродом, азотом, бором и кремнием.

Все тугоплавкие карбиды и нитриды относятся к фазам внедрения (за исключением карбида хрома) и имеют в преобладающем большинстве по металлу кубическую гранецентрированную решетку. Карбиды гафния и тантала - самые тугоплавкие из известных в природе веществ. Модуль упругости у, карбида вольфрама выше, чем у самых тугоплавких металлов, хотя и уступает модулю упругости алмаза [1].

ПОЛУЧЕНИЕ ZrB2 и HfB2.

Получение ZrB2

Цирконий-бор можно получить только методами порошковой металлургии, в работе [4] рассмотрено получение с помощью СВС метода или синтеза сжиганием. Синтез сжиганием основан на распространении волны горения в реакционной системе без подвода тепла извне. Образование соединений происходит в режиме горения и характеризуется наличием узкой, перемещающейся по смеси от места локального инициирования реакции путём передачи тепла от нагретых слоёв к холодным. Процесс обладает рядом достоинств: простой, очень быстрый и позволяет достигать высоких температур реакции [5]. В работе [4] экспериментально исследовались закономерности горения смесей порошков циркония с бором в среде инертного газа, а также изучено влияние параметров процесса на формирование конечных, целевых продуктов реакции. В процессе эксперимента оказалось, что вес образца после горения уменьшается примерно на 1%. Было высказано предположение, что потери в весе связаны с улетучиванием в процессе горения небольших количеств примесей, в основном борного ангидрида B2O3, который всегда содержится в аморфном боре. Действительно, замена аморфного бора на кристаллический, практически не содержащий борного ангидрида, позволила снизить потери в весе на образцах Zr+2B до 0,5%. Такая замена также привела к удлинению образца примерно в 2 раза. Этот эффект мог быть устранён повышением давления до 70 атм. или понижением температуры горения путём разбавления исходной смеси инертной добавкой. Можно считать, что горение системы цирконий-бор протекало по механизму «безгазового», т. к. наблюдались: независимость скорости горения от давления инертного газа, малые значения упругостей паров при температуре горения, а также незначительные потери весе, которые можно отнести за счёт испарения посторонних примесей. В результате изучения зависимости скорости горения от диаметра образца, было получено, что при относительной плотности образца равной 0,6 скорость горения этой системы возрастает с увеличением диаметра образца, достигая области насыщения (адиабатический режим). Отношение предельной скорости горения к скорости горения, соответствующей адиабатического режиму, равно 0,65.

Получение HfB2

В книге [6] рассматривается синтез сжиганием для гафния-бора. Объектами горения являются прессованные цилиндрические образцы из смесей гафния и бора диаметром 0,5 - 2 см и высотой до 2 см. Размер частиц гафния меньше 50 мкм и бора около 0,1 мкм, чистота исходных гафния и бора соответственно 99% и 98. Горение такой системы происходит быстро - время синтеза борида не превышает нескольких секунд. Плотность смеси, соотношение исходных компонентов, размеры частиц металла и бора влияют на процесс горения и состав получаемых продуктов. Чтобы избежать некоторых эффектов, например уменьшение веса образца в смесь добавлялся разбавитель. В качестве разбавителя используется готовые бориды. Полученные синтезом сжиганием бориды обладают хорошо сформированными структурами, периоды решеток согласуются с табличными данными.

В работе [4] гафний-бор также получался синтезом сжигания. У гафния-бора, как и у циркония-бора наблюдалась заметная потеря в весе - 0,82-0,85%. Решение для устранения этого эффекта - замена аморфного бор на бор кристаллический одновременно с повышением давлением аргона (давления среды в которой проводились эксперименты) до 70 атм или понижением температуры горения. Изучалась зависимость скорости горения и состава продукта реакции от количества инертного разбавителя - конечного продукта. Так с увеличением содержания разбавителя в исходной смеси скорость горения падает. Химический анализ продуктов горения показал, что снижение температуры горения вследствие разбавления не влияет существенно на содержание свободного бора в продукте.

После того как материал, был получен СВС методом, он (материал) размалывается и засыпается в активационную мельницу. В мельнице материал активируется, затем его прессуют и получают уже готовое изделие (деталь). Этот процесс называется активированное спекание порошков [6].

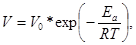

Спекание - это молекулярный процесс, скорость приращения массы интерметаллида в котором зависит от температуры, что может быть выражено уравнением Аррениуса:

где  - константа с размерностью скорости,

- константа с размерностью скорости,  - энергия активации процесса.

- энергия активации процесса.

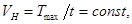

Активированное спекание - это процесс уплотнения, при котором реализуется максимум дефектов структуры порошков и увеличение межчастичных контактов. Этот процесс может характеризоваться степенью активации. В процессе спекания активность порошков может быть реализована по-разному с точки зрения основных результатов - уплотнения или роста межчастичных контактов. Например, при очень медленном нагревании структура порошков релаксирует при сравнительно низких температурах в результате аннигиляции близлежащих дефектов. В этих условиях прессовка имеет малую усадку, даже при использовании порошка высокой степени активности. При быстром нагревании прессовок дефекты, обеспечивающие активное уплотнение, сохраняются до более высоких температур. Экспериментально это подтверждается тем фактом, что каждой скорости нагревания соответствует определённая температура Tmax, при этой температуре наблюдается максимальный уровень уплотнения. Эта температура тем выше, чем больше скорость нагревания

Так при нагревании прессовок из порошка диборида циркония с величиной частиц 10 - 20 мкм со скоростями нагревания 100 и 2000 в минуту Tmax повышается до 21000 С и 22400 С соответственно.

Другим методом получения боридов является ударный синтез.

Ударный синтез - новый шаг в технологиях порошковой металлургии, сулящий большие перспективы, так как при ударном сжатии порошков развиваются очень большие давления за короткое время и тем самым обеспечиваются как уплотнение, так и требуемая физико-химическая активация порошков. Ударно-волновое воздействие фактически объединяет три технологических процесса: механическую активацию, уплотнение и спекание, что имеет большое значение для формирования трудно обрабатываемых порошковых материалов. Особенно важна в этом методе его экономичность и возможность получения большого количества борида.