1. Подготовка и сборка деталей под сварку

2. Приспособления для сборки и сварки

3. Выполнение прихваток после сборки конструкции

4. Подготовка под сварку деталей разной толщины

1. Подготовка и сборка деталей под сварку подразумевает выполнение очистки, выравнивания, разметки, резания и сборки заготовок. Кромки и примыкающую зону, 20-30 мм с каждой стороны, очищают от ржавчины, краски, окалин, масла и других загрязнений. Качественно подготовленные кромки и прилегающая зона имеют металлический блеск, что достигается при использовании металлических щеток, пламя, а при ответственных соединениях используют травление, обезжиривание, пескоструйную обработку.

Детали с вмятинами, выпуклостями, волнистостью, искривлением обязательно выпрямляют. В холодном состоянии можно выпрямлять листы и прокат вручную или при помощи машин. При сильной деформации металла выпрямление делают в горячем состоянии. Для выпрямления используют молотки, прессы, правильные машины.

Следующий этап подготовки деталей перенесение размеров из чертежа на металл и его разметка. Для измерений и разметки используют метры, линейки, угольники, циркули, чертилки, маркеры, мел и специально изготовленные шаблоны. Во время сварки заготовки укорачиваются, что необходимо учитывать при разметке заготовок. Для этого используют припуск с расчета 1 мм на каждый поперечный стык и 0,1-0,2 мм на 1 м продольного шва.

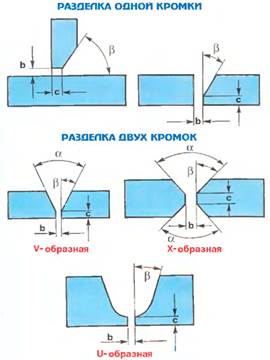

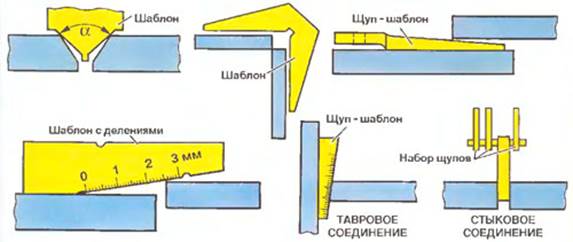

После разметки детали разрезают термическими или механическими способами, для придания заготовкам необходимого размера и формы. Кромки на местах будущих сварных соединений делают напильником, зубилом или механическим способом на фрезерных станках, строгальных станках и др. Угол скоса зависит от способа сварки, химического состава металла и его толщины. Проверку угла скоса кромок делают при помощи шаблонов.

Сборка деталей под сварку производится одним из трех подходов:

-предварительно собрать всю деталь и сварить все необходимые швы;

-сварить часть конструкции и к ней постепенно присоединять недостающие детали;

-предварительная сборка и сварка изделия с отдельных узлов конструкции;

Продуктивность и качество изготовления сварных конструкций во многом зависит от базовых поверхностей (баз) для сборки сварных конструкций. Базовыми считаются поверхности с наибольшими размерами; в качестве направляющей базы — самую длинную поверхность; опорной базой считают любого размера поверхность в нормальном состоянии и неизменной форме (без резов, капель, швов). Выбирать базу стоит исходя из наличия сборочных приспособлений, вида заготовок, жесткости деталей и точности из размещения, зазора между кромками. Важно учитывать сварочные напряжения и деформации.

2. Приспособления для сборки и сварки

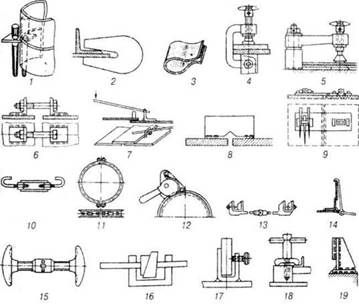

Для более продуктивного и качественного изготовления сварных конструкций используют специальные приспособления для сборки и сварки:

1. универсальный зажим для монтажа и сборки цилиндрических деталей;

2. ручная скоба для сборки профильного и листового металла;

3. ручная пружинная скоба для сборки профильного металла;

4. поворотный винтовой зажим для сборки и крепления деталей в массовом производстве;

5. струбцина для сборки деталей разного профиля;

6. угловой прихват из болтом для сборки крупных контрукций с листового металла;

7. скоба прихваточная с ломом для конструкций, которые собирают внахлест в монтажных условиях;

8. гребенка на прихватках для крупных листовых конструкций;

9. прихваточные шайбы с планками и клиньями для листовых конструкций;

10. винтовая стяжка для притягивания деталей;

11. стягивательное кольцо для трубопроводов большого диаметра;

12. гибкий хомут с эксцентрическим зажимом для цилиндрических деталей;

13. винтовой распорно-стягивательный механизм для листовых конструкций и плоскостных изделий;

14. крюк с ломом для стягивания кромок;

15. винтовая распорка для цилиндрических деталей;

16. распор для сборки деталей машиностроительных конструкций;

17. винтовая упорная скоба для деталей ограниченных размеров;

18. односторонний винтовой упор для сборки профилей ферм и других конструкций;

19. односторонний упор для сборки конструкций на стационарных постах.

3. Выполнение прихваток после сборки конструкции

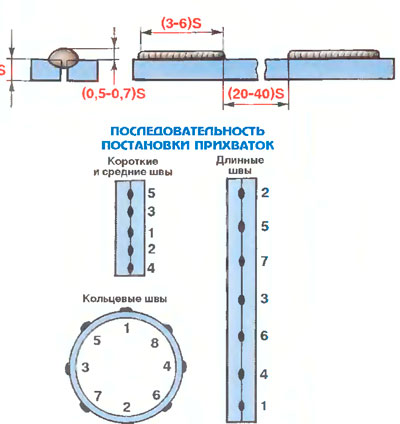

Собранные детали прихватывают. Длина прихваток и расстояния между ними зависит от толщины металла и длины шва. Ставят прихватки для фиксации деталей и сохрани зазора между ними в процессе сварки. Прихватка должна проваривать корень шва, потому что в процессе сварки сама прихватка может полностью не переплавится. Зависимость длины прихваток и расстояния между ними от толщины металла и длины шва.

| Толщина металла,мм | ≤ 5 | ≤ 5 |

| Длина металла, мм | ≤ 150-200 | ≤ 200 |

| Длина прихваток, мм | ≤ 5 | 20-30 |

| Расстояние между прихватками, мм | 50-100 | 300-500 |

Нужно делать прихватки максимально низкими, лучше если они будут вогнутыми. Прихватки ставят на режимах аналогичных режимам сварки. Иногда прихватку заменяют цельным швом небольшого разреза. При сварки меди необходимо обходиться без прихваток, зажимать детали в кондукторах или других приспособлениях, потому что они вызывают трещины при повторном нагревании. Прихватки нагревают металл и при последующем передвижении деталей возможно возникновение трещин. Чем больше толщина деталей, тем больше растягивающая усадка в прихватках и возможность появления трещин. Поэтому прихватки целесообразно использовать для деталей небольшой толщины (до 6-8 мм). При большей толщине листов безопасность передвижения узлов можно достичь при помощи гребенок (эластичных прихваток) или собирают изделие из гибкими деталями (решетки, фермы и т.п.)

4. Подготовка под сварку деталей разной толщины

L= 5×(S1-S)

L1=2,5×(S1-S)

При стыковом соединении деталей разной толщины можно обойтись без дополнительных операций и сваривать их как детали одинаковой толщины, если разница между ними не выше чем значения указанные в таблице ниже

Допустимая разница между толщиной сварных деталей

| Толщина тонкой детали, мм | 1-4 | 4-20 | 20-30 | больше 30 |

| Допустимая разница, мм |

Для плавного перехода между деталями допускается наклонное размещение поверхности шва. Если разница в толщине свариваемых деталей больше чем указаны в таблице, то на деталях большей толщины делают скос кромок с одной или обеих сторон. При этом элементы разделки и толщину шва выбирают исходя их размеров меньшей детали. Допускается смещение кромок не более: 0,5 мм — для деталей толщиной до 4 мм; 1,0 мм — для деталей толщиной 4-10 мм; 0,1 × S, но не более 3 мм — для деталей толщиной 10-100 мм; 0,01 × S + 2 мм, но не более 4 мм — для деталей толщиной более 100 мм. Катеты углового шва должны указываться при проектировании изделия, но не более 3 мм для деталей толщиной до 3 мм включительно и 1,2 толщины тонкой детали при сварке деталей толщиной более 3 мм.