Параметры сварки очень сильно влияют на качество сварного соединения: при повышении силы тока увеличивается глубина проплавения и это может привести к прожегу, увеличение скорости сварки может привести к непровару в шве.

В большинстве случаев для сварки применяется переменный ток, так как он более дешев.

Для ответственных конструкций применяют постоянный ток т.к. сварной шов получается более качественным.

Газовая сварка в строительстве используется при монтаже трубопроводов, в сборке конструкций из тонколистового металла., при сварке цветных металлов, алюминия, свинца.

Температура сгорания достигает 2100-3150 °С. Горелкой расплавляют кромку металла и сварочную проволоку, образуя «ванну» расплавленного металла, которая при остывании образует сварочный шов.

Сварные швы могут быть стыковыми и угловыми.

Угловой шов – это шов углового, нахлесточного и таврового сварного соединения.

В стыковых соединениях детали соединяются встык.

На рисунке 2 показаны виды сварных соединений:

На рисунке 1 обозначены сварочные швы:

а – стыковые; б – нахлесточные; в – тавровые; г – угловые; д – торцевые.

За один проход можно сварить металл толщиной до 8 мм, при большей толщине необходимо сделать скос кромок и проваривать его в несколько заходов.

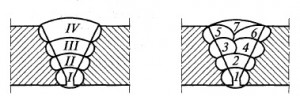

На рисунке 3 показано как сварить металл толщиной больше 8 мм в несколько заходов.

Рисунок 3– способы сварки металла большой толщины

Весь процесс сварки, дефекты, контроль качества сварного соединения, а также нюансы не описать в одной статье, поэтому я остановлюсь на тех вопросах, которые необходимы проектировщику, чтобы правильно запроектировать стальные конструкции.

Проектирование сварного соединения

Сварной шов в начале и в конце насыщен дефектами (непровар и т.д. из-за неустановившегося теплового режима), поэтому начало и конец шва необходимо выводить на технологические планки либо при расчетах не учитывать длину равную 2t (2-е толщины наименьшего из свариваемых элементов).

На рисунке 4 представлен пример сварки с выводом начала и конца сварки на технологические планки. Если в расчете принят сварной шов с выводом на технологические планки, то это должно быть отражено в проектной документации.

Рисунок 4– сварка с выводом начала и конца сварки на технологические планки.

При проектировании стыкового соединения рекомендуется делать сварной шов под углом 60°, это позволит создать равнопрочное соединение 2-х элементов.

При сварке встык элементов разной ширины следует делать скосы на элементе большей ширины для снижения концентрации напряжений

На рисунке 5 показаны фланговые швы, расположенные по кромкам прикрепляемого элемента параллельно действующему усилию, вызывают большую неравномерность распределения напряжения по ширине

Рисунок 5 – фланговые швы.

Неравномерно они работают и по длине, так как помимо непосредственной передачи усилия с элемента на элемент концы шва испытывают дополнительные усилия вследствие разной напряженности и неодинаковых деформаций соединяемых элементов. Разрушение шва в данном случае обычно начинает с конца и может происходить как по металлу шва, так и по металлу границы сплавления, особенно если наплавленный металл прочнее основного.

На рисунке 6 изображены лобовые швы, они передают усилия достаточно равномерно по ширине элемента, но крайне неравномерно по толщине шва вследствие резкого искривления силового потока при переходе усилия одного элемента на другой. Особенно велики напряжения в корне шва.

Рисунок 6 – лобовые швы.

Уменьшение концентрации напряжений в соединении может быть достигнуто плавным примыканием привариваемой детали, механической обработкой (сглаживанием) поверхности шва и конца, увеличением пологости шва

Конструктивные требования к сварному соединению

Прежде всего при проектировании сварочного соединения необходимо конструктивно его выполнить так, чтобы была возможность соединить детали в соответствии с технологией изготовления.

Чтобы уменьшить сварочные деформации, следует стремиться к наименьшему объему сварки в конструкции, применяя швы наименьшей толщины (наименьшего катета), полученные по расчету или по конструктивным соображениям; необходимо избегать близкого расположения швов друг к другу, образования швами замкнутых контуров и ориентации швов поперек направления действующих в стержне растягивающих напряжений в случае, когда концы стержня закреплены от смещения при сварке.

Сварные стыки балок, колонн следует выполнять без накладок, встык, с двусторонней сваркой и полным проплавлением либо с односторонней сваркой с подваркой корня шва или на подкладках, с выведением концов шва на технологические планки с последующей обрезкой и зачисткой.

Размер нахлестки должен быть не менее пяти толщин наиболее тонкого из свариваемых элементов.

Наибольшая длина фланговых швов долна быть не более 85βfkf, так как фактические напряжения по длине шва распределены не равномерно и при длинных швах его крайние участки испытывают перенапряжение, а средние — недонапряжение по сравнению с расчетным значением. Это ограничение не относится к швам, в которых усилие, воспринимаемое швом, возникает на всем его протяжении, например к поясным швам в балках.

Не стоит сваривать слишком тонкий металл и слишком толстый – под действием возникающего напряжения тонкий материал может изогнуться.

Расчет на центральное сжатие и растяжение в стыковых соединениях следует производить по формуле:

где N– максимальная растягивающая или сжимающая нагрузка, действующая на соединение;

t – наименьшая толщина соединяемых элементов;

lw – расчетная длина сварного шва, равная полной длине сварного шва, уменьшенной на 2t, или полной его длине в случае вывода концов сварки за пределы стыка (технологические планки);

Rwy — расчетное сопротивление стыковых сварных соединений сжатию, растяжению и изгибу по пределу текучести

Ry — расчетное сопротивление стали растяжению, сжатию, изгибу по пределу текучести

Ru — расчетное сопротивление стали растяжению, сжатию, изгибу по временному сопротивлению

γс — коэффициент условий работы

Ry и Ru — это расчетное сопротивление стали соединяемых элементов, причем если стали элементов разные, то принимается расчетное сопротивление наименее прочного материала. Как видим расчетное сопротивление соединения

принимается на основе материала соединяемых элементов т.к. металл сварочного шва, при правильном назначении, будет прочнее металла соединяемых элементов. При сжатии сварочный шов можно вообще не считать т.к. расчетное сопротивление будет такое же как и у соединяемых элементов, при растяжении расчетное сопротивление соединения на 15% меньше чем расчетное сопротивление наименьшего из соединяемых элементов, поэтому делают шов делают под уклоном, чтобы соединение было равнопрочным с металлом.

При таком соединении элементы должны провариваться на всю толщину.

Расчет стыковых соединений выполнять не требуется при применении сварочных материалов, полном проваре соединяемых элементов и физическом контроле качества растянутых швов.

Расчет угловых швов

Расчет сварного соединения углового шва рисунок 7, при действии силы N, проходящий через центр тяжести соединения следует выполнять по одному из 2-х сечений: сечению 1 по металлу шва, и сечению 2 по металлу границы сплавления в зависимости от того, какое сечение более опасно.

Рисунок 7 – угловой сварной шов.

Несмотря на то, что угловые швы работают всегда в условиях сложного напряженного состояния, характер их разрушения показывает, что доминирующим напряжением является срезывающее.

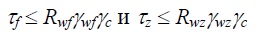

Согласно СНиП II-23-81 угловое сварное соединение необходимо проверить по следующим 2-у формулам:

по металлу шва

по металлу границы сплавления

где N – максимальная растягивающая или сжимающая нагрузка, действующая на соединение;

βf и βz – коэффициенты, принимаемые при сварке элементов из стали: с пределом текучести до 530 МПа (5400 кгс/см²) – по таблице ниже; с пределом текучести свыше 530 МПа (5400 кгс/см²) независимо от вида сварки, положения шва и диаметра сварочной проволоки βf =0,7; βz = 1;

kf.– катет сварного шва, т.е. толщина сварного шва на границе сплавления

lw – расчетная длина сварного шва, равная общей длине сварного шва уменьшенной на 10 мм;

Rwf – расчетное сопротивление угловых швов срезу по металлу;

Rwz – рассчетное сопротивление угловых швов срезу по металлу границы сплавления;

γс – коэффициент условий работы;

γwf и γwz – коэффициенты условий работы шва, равные 1 во всех случаях, кроме конструкций, возводимых в климатических районах I1, I2, II2 и II3 (в холодном климате), для которых–γwf =0,85 для металла шва с нормативным сопротивлением Rwun=410 МПа (4200 кгс/см²) и γwz =0.85 – для всех сталей;

Разрушение сварных соединений с угловыми лобовыми и фланговыми швами возможно как по металлу шва, так и по металлу границы сплавления.

Расчет угловых швов на действие момента в плоскости, перпендикулярной плоскости расположения швов, следует производить по двум сечениям по формулам:

по металлу шва

по металлу границы сплавления

где Wf – момент сопротивления расчетного сечения по металлу шва;

Wz – тоже, по металлу сплавления.

Расчет сварных соединений с угловыми швами на действие момента в плоскости расположения этих швов следует производить по двум сечениям по формулам:

по металлу шва

по металлу границы сплавления

где Jfx и Jfy – моменты инерции расчетного сечения по металлу шва относительно его главных осей;

Jzx и Jzy – тоже, по металлу границы сплавления;

x и y – координаты точки шва, наиболее удаленной от центра тяжести расчетного сечения швов, относительно главных осей этого сечения.

Момент инерции и момент сопротивления сечения – это табличные данные, которые принимаются для проката в месте сечения, если сечение произвольное, то эти данные необходимо вычислить. Одним из самых простых способов это нарисовать это сечение в программе «Конструктор сечений» комплекса SCAD.

При расчете сварных соединений с угловыми швами на одновременное действие продольной и поперечной сил и момента должны быть выполнены следующие условия:

где τf и τz – напряжения в расчетном сечении соответственно по металлу шва и по металлу границы сплавления, равные геометрическим суммам напряжений, вызываемых продольной и поперечной силами и моментом.