Ревизия трубопроводной обвязки и самого теплообменного аппарата осуществляется в соответствии с ИТН 93.

Корпус аппарата, имеющий различные выпучены и вмятины, выправляется ударами кувалды по медной подкладке. Устранение небольших вмятин при толщине стенки корпуса или крышке, выполненных из углеродистой стали, не более 3-4 мм осуществляется нагревом. Если невозможно устранить указанные выше дефекты ударами и нагревом, то поврежденные части либо удаляются, либо на них ставятся накладки.

Дефектные штуцеры и трубные решетки при достижении максимальных величин износа и прогиба подлежат замене.

Свищи и трещины устраняются путем заварки или постановкой накладок с предварительным удалением дефектного участка.

При помощи цветной дефектоскопии определяют протяженность и положение концов трещин, обнаруженных в корпусе. Эти концы до заварки засверливаются сверлами диаметром 3-4 мм. Несквозные трещины глубиной не более 0,4 толщины стенки разделываются под заварку односторонней вырубкой на максимальную глубину трещины со снятием кромок под углом 50—60°. При трещине более 100 мм сварку ведут обратноступенчатым методом. Сквозные и несквозные трещины глубиной более 0,4 толщины стенки разделывают на всю толщину вырубкой зубилом или газорезкой. При появлении гнездообразных трещин поврежденные места вырезаются и закрываются заплатами, которые не должны иметь острых углов. Заплаты ввариваются заподлицо с основным металлом. Площадь заплаты не должна превышать 1/3 площади листа аппарата.

При частичной замене корпуса аппарата необходимо выполнять следующие требования:

1) материал для изготовления новых частей корпуса должен быть по механическим и химическим свойствам одинаков с материалом ремонтируемого корпуса;

2) толщина листа заменяемой части должна быть не меньше проектной;

3) электроды должны соответствовать свариваемому материалу;

4) замыкающие обечайки должны быть шириной не менее 400 мм;

5) продольные швы в горизонтальных аппаратах не должны быть в нижней части аппарата;

6) кромки поверхности обечайки и основного металла на ширине 10 мм должны быть зачищены перед сваркой до чистого металла;

7) продольные швы в отдельных обечайках цилиндрической части аппарата, а также меридиональные или хордовые швы днищ, примыкающие к обечайкам, должны быть смещены относительно друг друга не менее чем на 100 мм;

8) расстояние между продольными швами в отдельных обечайках должно быть не менее 200 мм;

9) при сварке стыков необходимо предусмотреть плавный переход от одного элемента к другому.

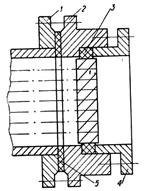

Скрытые дефекты теплообменников жесткой конструкции устанавливают опрессовкой межтрубного пространства при открытых с обоих торцов крышках. Вода при гидравлическом испытании подается в межтрубное пространство. Изношенную или лопнувшую трубу обнаруживают по появлению в ней опрессовочной жидкости, а неплотности в соединениях концов труб с трубными решетками — по пропускаемой жидкости и запотеванию. В теплообменниках с плавающей головкой одна из трубных решеток не прикреплена к корпусу. При гидравлическом испытании со стороны плавающей головки снимается крышка теплообменника и на ее место устанавливается сальниковое приспособление (рисунок 14), предназначенное для создания герметичности между корпусом и плавающей головкой.

Рисунок 14 - Сальниковое приспособление опрессовки:

1 - корпус; 2 - фланец; 3 - сальниковая набивка; 4 - нажимная втулка;

5 - прокладка

Рисунок 15 - Приспособление для опрессовки

1 - корпус; 2 - резиновая прокладка; 3 - фланец; 4 - прижимная втулка;

5 - резиновый шнур.

На рисунке 15 показана другая конструкция такого приспособления, применяемая для широкого диапазона длин трубного пучка. Резиновый шнур, выполняющий роль сальниковой набивки, прижимается не к цилиндрической поверхности трубной решетки, а к ее торцевой поверхности. Фланец 3 крепится к корпусу теплообменника четырьмя болтами и обжимает резиновую прокладку 2. Для увеличения жесткости на фланце имеются ребра.

Для универсальности приспособления на его фланце делается по четыре отверстия для различных размеров болтов, равномерно расположенные по окружности

Заключение

В ходе данной курсовой работы был ознакомлен со способами монтажа кожухотрубчатых теплообменников, а так же с особенностями эксплуатации теплообменников. Наибольшее внимание было уделено ремонту теплообменника, были рассмотрены наиболее трудоёмкие ремонтные операции, такие как замена трубчатого пучка теплообменника, замена отдельных трубок, их очистка, были рассмотрены различные способы осуществения ремонтных операций, а так же оборудование, применяемой для их осуществления. Так же был обозначен состав текущего, среднего и капитального ремонта кожухотрубчатого теплообменника.

Список использованной литературы

1. Лебедев П. Д. Теплообменные, сушильные и холодильные установки. Учебник для студентов технических вузов. Изд. 2-е, перераб. М., «Энергия», 1972. 319 c.

2. В. Л. Каган, И. Г. Богородский, Д. В. Штуркин. Ремонт кожухотрубчатых теплообменников: технол. рекомендации и средства пр-ва. Панорама 2009. 191 с.

3. Учебник для ВУЗов по специальности «Машины и аппараты химических производств и предприятий строительных материалов /И. И. Поникаров, О. А. Перелыгин, В. Н. Доронин, М. Г. Гайнуллин. — М.: Машиностроение, 1989. — 368 с: ил.

4. Шестопалов Е.М. Учебно-методический комплекс «Расчёт и конструирование оборудования», ПГУ 2009, 287 с.

5. Положение о Системе технического обслуживания и ремонта технологического оборудования нефтегазоперерабатывающих производств в организациях концерна «Белнефтехим», Минск 2007

6. Лекции «Монтаж, Эксплуатация и ремонт оборудования»

7. ИТН 93 Инструкция по техническому надзору, методам ревизии и отбраковке трубчатых печей, резервуаров, сосудов и аппаратов нефтеперерабатывающих и нефтехимических производств.