· Осуществлять контроль за металлургическими процессами, когда металл расплавлен.

· Обеспечить оптимальный процесс раскисления металла.

· При работе с серой нужно иметь ввиду, что она может стать причиной появления сульфидных пленок. Поэтому ей лучше взаимодействовать с марганцем.

· Чтобы сера не оказывала негативного воздействия на появляющиеся дефекты, сварщик должен быть очень внимательным при кристаллизации сварного шва. Сера должна проходить слева от перитектической точки. В этой ситуации выделяется дельта-феррит, который лучше ее растворяет.

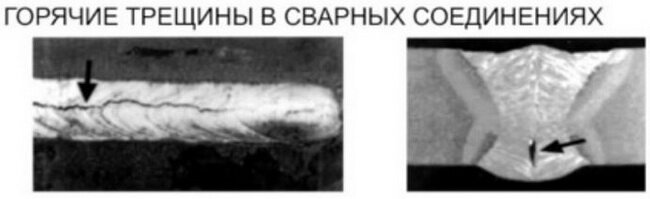

ПРИЧИНЫОБРАЗОВАНИЯ ГОРЯЧИХ ТРЕЩИН

· Наличие жидких прослоек.

· Деформации, возникающие при укорочении детали.

· Жесткая фиксация деталей при работе. Это препятствует возможности переместить элемент для правильного остывания. В результате появляются напряжения.

· Варка с участием таких металлов, как вольфрам, титан, молибден и ванадий, может вызвать нарушение химических связей.

· Присутствие «вредных» примесей в массе свариваемого металла: фосфора, серы.

Самая высокая вероятность возникновения деформаций в виде трещин присутствует, когда металл находится в жидком состоянии. Именно в этот момент примеси в массе металла мигрируют и происходит загрязнение пространства между зернами. Во время остывания также существует риск появления напряжений: в случае, когда усадка шва произведена неравномерно. Это является основанием появления поперечных горячих трещин.

Любая трещина – это результат невнимательности, несоблюдения технологии сварочного процесса, недостаточной осведомленности относительно состава материалов, подлежащих сварке.

СПОСОБЫПРЕДОТВРАЩЕНИЯ ИХ ПОЯВЛЕНИЯ

|

|

Чтобы в процессе работы либо после остывания не появлялись ни горячие, ни холодные трещины, нужно предпринимать определенные действия:

· Обеспечить не жесткую фиксацию элементов при работе.

· Выбрать правильный размер шва в зависимости от толщины стенки трубы. В случае, если область соединения имеет слишком маленький размер по отношению к толщине изделия, то вероятность появления трещин очень высока.

· Выбрать нужный режим сварки для конкретного вида материала, учитывая все нюансы и особенности.

· Варить строго в соответствии с установленными нормативами, в том числе и соблюдая угол наклона наконечника.

· Все детали перед сваркой должны быть надлежащим образом подготовлены.

· Выбрать электроды, соответствующие типу и температуре сварки, не приобретать дешевые электроды.

· Не допускать перегрев, используя силу сварного тока выше рекомендуемого для конкретного вида сварки.

Таким образом, чтобы избежать появления дефектов в виде напряжений и трещин нужно:

· Принимать во внимание все особенности работы с конкретным металлом.

· Увеличить ширину соединения при значительной толщине изделия.

· Не допускать появление узких валиков.

· Выполнять сплошные швы.

ЗАВАРКА ТРЕЩИН

· Помимо нормативов для сварочного процесса существуют также нормативы устранения дефектов. Они установлены в ГОСТах 5264 и 1153.

· Трещины перед «заваркой» должны быть подготовлены. Подготовка включает в себя осмотр и определение их окончаний. Это происходит при нагреве газовой горелкой до температуры 100-150 градусов.

|

|

· Окончания трещины нужно высверливать. При работе со сверлом центр отверстия должен совпадать с окончанием трещины, либо отступать от него примерно на 3-5 мм.

· При невозможности высверлить трещину, она прожигается газовой горелкой.

· Перед процессом заварки трещин, которые не выходят за кромки трубы, лучше немного подогреть горелкой области, расположенные за концами трещин.

· Заварка трещины размером более 300 мм происходит обратноступенчатым способом.

Таким образом, существует определенный перечень причин образования горячих трещин при сварке. Чтобы избежать их появления, нужно знать все особенности материала, с которым вам предстоит работать. Варка металла с момента подготовки и до момента остывания уже готового изделия должна производится строго в соответствии с нормативами, установленными ГОСТами. Не все дефекты подлежат исправлению, поэтому лучше заранее быть осведомленным обо всех правилах и нюансах работы с тем или иным материалом.