ФОНД ОЦЕНОЧНЫХ СРЕДСТВ ТЕКУЩЕЙ АТТЕСТАЦИИ

ПО ОБЩЕПРОФЕССИОНАЛЬНОЙ ДИСЦИПЛИНЕ

ОП.08 МАТЕРИАЛОВЕДЕНИЕ

ОСНОВНОЙ ПРОФЕССИОНАЛЬНОЙ ОБРАЗОВАТЕЛЬНОЙ ПРОГРАММЫ

ПО СПЕЦИАЛЬНОСТИ

СВАРОЧНОЕ ПРОИЗВОДСТВО

Яровое

РАЗРАБОТЧИКИ:

КГБПОУ «Яровской политехнический техникум»

(место работы)

преподаватель __ _И.А.Верник___

(занимаемая должность) (инициалы, фамилия)

ОБЩИЕ ПОЛОЖЕНИЯ

1.1 Фонд контрольно-оценочных средств по дисциплине ОП.08 Материаловедение предназначен для осуществления текущего контроля знаний обучающихся. Включает в себя 15 работ в количестве 51 часа.

1.2 В результате текущей аттестации по дисциплине осуществляется проверка следующих знаний и умений:

| Умения ОП.02 | |

| У.1 | распознавать и классифицировать конструкционные и сырьевые материалы по внешнему виду, происхождению, свойствам; |

| У.2 | определять виды конструкционных материалов; |

| У.3 | выбирать материалы для конструкций по их назначению и условиям эксплуатации; |

| У.4 | проводить исследования и испытания материалов; |

| Знания ОП.02 | |

| З.1 | закономерности процессов кристаллизации и структурообразования металлов и сплавов, основы их термообработки, способы защиты металлов от коррозии; |

| З.2 | классификацию и способы получения композиционных материалов; |

| З.3 | принципы выбора конструкционных материалов для их применения в производстве; |

| З.4 | строение и свойства металлов, методы их исследования; |

| З.5 | классификацию материалов, металлов и сплавов, их области применения |

ИСПОЛЬЗУЕМЫЕ ОЦЕНОЧНЫЕ СРЕДСТВА.

| № темы | наименование темы (раздела) | код котролируемых знаний, умений | Оценочные средства | |||

| Практическая работа | Лабораторная работа | Решение задач | тестирование | |||

| Тема 1. Общие сведения о материалах | У.1 З.5 | ++++ | ||||

| тема 2. Термическая и химико-термическая обработка и методы испытания материалов | У.4 З.1 | ++++++ | ||||

| Тема 3. Стали для изготовления сварных конструкций | З.3 У.2 | +++++++ | ||||

| Тема 4. Цветные материалы и сплавы для сварных конструкций | З.4-З.5 У.2-У.4 | ++++++++ | ||||

| Тема 5. Металлические сварные материалы | У.2 З.2 –З.4 | ++++++++++++++++++ | ||||

| Тема 6. Порошковые и композиционные материалы. | У.2 З.2 –З.4 | ++++ | ||||

| Тема 7. Неметаллические сварочные материалы | У.3 З.4-З.5 | ++++ |

3. ЛИТЕРАТУРА:

Основные источники:

- Адаскин А.М. Металловедение (металлообработка). М. Издательский центр «Академия», 2010

- О. С.Моряков Материаловедение: учебник для студ. учреждений сред. проф. образования /. — 5-е изд., стер. — М.: Издательский центр «Академия», 2013. — 288 с

- Гнатченко И.И., Бородин В.А., Репников В.П. Автомобильные масла, смазки, присадки, Санкт-Петербург-Москва-Полигон-АСТ, 2010.

- Заплатин В.Н., Сапожников Ю.И., Дубов А.В. Справочное пособие по материаловедению (металлообработка). М. Издательский центр «Академия»,2011.

- Колесник П.А., Кланица В.С. Материаловедение на автомобильном транспорте. М. Издательский центр «Академия», 2010.

- Школьников В.М., Шехтер Ю.Н., Мерзликин А.А., Богданова Т.И., Ребров И.Ю. Масла и составы против износа автомобилей. М. «Химия», 1988.

Дополнительные источники:

- Пелсахов Н.А. Конструкционные материалы. – М. ПрофОбрИздат, 2006.

- Соколова Е.Н. Материаловедение. Сборник заданий, - М. «Академия»,2010.

- Чумак Н.Г. Материаловедение. – М., «Машиностроение», 1988.

ИНТЕРНЕТ ресурсы

https://www.materialscience.ru/ Виртуальная библиотека

4. КОМПЛЕКТ ЗАДАНИЙ ТЕКУЩЕЙ АТТЕСТАЦИИ

Практическая работа № 1 Методы исследования структуры металлов и сплавов

Время выполнения – 4 урока

Задание 1.

Ознакомиться с методами исследования строения металлов.

а) Макроскопический анализ

Макроструктурой называют строение металла, видимое без увеличения или при небольшом увеличении (до 10—30 раз) с помощью лупы. Макроструктуру можно исследовать непосредственно на поверхности металла (например, отливок, поковок), в изломе или на макрошлифе.

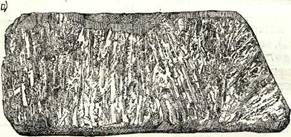

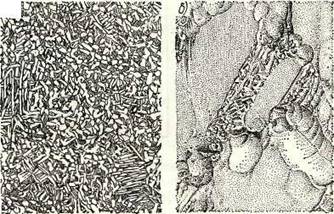

Излом. Наиболее простым методом выявления строения металла является изучение излома. В отличие от аморфного тела металлы имеют зернистый (кристаллический) излом (рис. 1, а). В большинстве случаев, чем мельче зерно в изломе, тем выше механические свойства металла. По излому можно судить о размере зерна, особенностях литья и термической обработки, а также выявить отдельные дефекты.

Рис. 1. Макроструктура:

а) — излом слитка сурьмы; б) — макроструктура сварного соединения

Макрошлифом называют поверхность образца (детали), подготовленную для исследования макроструктуры. Образцы, называемые темплетами, вырезают из крупных заготовок (слитков, проката), а мелкие и средних размеров детали разрезают в определенном месте и в определенной плоскости. Поверхность образца (детали) шлифуют и подвергают травлению кислотами или специальными реактивами, что позволяет выявить, например, дефекты, нарушающие сплошность металла (пузыри, трещины, раковины и др.), неоднородность строения, созданную обработкой давлением (полосчатость), строение литого металла, сварного соединения (рис.1, б) и др.

б) Микроскопический анализ

Микроскопический анализ (микроанализ) применяют для определения формы и размеров зерен, из которых состоит металл или сплав; обнаружения изменений внутреннего строения сплава, происходящих под влиянием различных режимов обработки; выявления микропороков металла — микротрещин, раковин и т. п.; обнаружения неметаллических включений — сульфидов, оксидов и др.

Подготовленная для исследования под микроскопом поверхность образца называется микрошлифом.

Для микроанализа из исследуемого материала вырезают образец, поверхность его подвергают шлифованию, полированию, травлению и затем рассматривают в металлографический микроскоп.

Шлифование поверхности вручную или на специальных шлифовальных станках начинают на шкурке с наиболее крупным абразивным зерном, затем постепенно переходят к шлифованию на шкурке с более мелким абразивным зерном, после чего поверхность образца полируют.

|

|

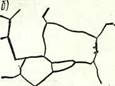

Рис. 2. Схема, поясняющая видимость границ зерен под микроскопом (а), и микро структура металла с ясным очертанием границ зерен (б).

Полирование проводят на специальном полировальном станке на вращающемся круге, обтянутом сукном, смачиваемым полировальной жидкостью — водой со взвешенными в ней частицами окиси хрома или алюминия.

Обрабатываемая поверхность образца получается блестяще зеркальной. Но полученная поверхность не позволяет судить о строении металла (сплава); только неметаллические включения и микродефекты выявляются на светлом фоне полированной поверхности образца.

Для выявления микроструктуры полированную поверхность образца подвергают травлению, т.е. действию растворов кислот, щелочей, солей. Различные составляющие структуры растворяются с различной скоростью и поэтому одни вытравляются больше, а другие — меньше. При освещении микрошлифа на микроскопе лучи света по-разному отражаются от различно протравившихся структурных составляющих. Места, протравленные сильнее, больше рассеивают отраженные лучи, поэтому в объективе микроскопа они получаются более темными.

На рис. 2 показано, что вследствие более сильного травления границ зерен лучи, падающие на эти места, отражаются в стороны, не попадают в объектив микроскопа и поэтому границы зерен кажутся темными. Для исследования структуры металлов и сплавов применяют микроскопы отраженного света, называемые металлографическими.

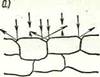

Оптическая схема металлографического микроскопа показана на рис.3. Лучи от осветителя (электрической лампочки) 1, преломляясь призмой 2, проходят через объектив 3, отражаются от микрошлифа 4, вновь проходят через объектив 3, преломляются призмой 5 и через окулятор 6 попадают в глаз наблюдателя. Увеличение микроскопа равно произведению увеличенийобъектива и окуляра. Микроскопы дают увеличение до 1500— 2000 раз.

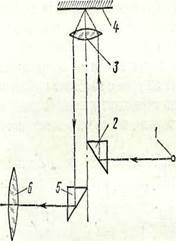

Гораздо большее увеличение — до 200 000 раз дает электронный микроскоп (рис. 4), работающий по схеме проходящих электронных лучей. Вместо стеклянных линз в электронном микроскопе установлены электромагнитные линзы, преломляющие электронные лучи. Источником электронов служит раскаленная вольфрамовая нить.

Рис. 3. Схема оптической системы металлографического микроскопа

1 – осветитель; 2 – призма; 3 – объектив; 4 – микрошлиф;

5 – призма; 6 – окуляр;

|

Рис. 4 Схема устройства электронного микроскопа просвечивающего типа:1 – источник электронов; 2 – конденсорная линза; 3 – объект; 4 – объективная линза; 5 – промежуточное изображение; 6- проекционная линза; 7 – конечное изображение.

Электронный микроскоп предназначен для исследования объектов в проходящих электронных лучах, поэтому предмет исследования должен быть очень тонким. При исследовании обычных металлографических образцов с помощью электронного микроскопа широко используется метод реплик (оксидных, лаковых, кварцевых, угольных), воспроизводящих и пропускающих электронные лучи.

Реплики приготовляют одноступенчатыми (получение реплики непосредственно на микрошлифе) и двухступенчатыми способами (получение реплики, копирующей рельеф поверхности реплики,полученной одноступенчатым способом). Широко распространен метод углеродных реплик, обладающий большей точностью по сравнению с другими репликами.

В последнее время под электронным микроскопом более часто изучают тонкие пленки исследуемых металлов и сплавов, прозрачных для электронов. Такие пленки приготовляют химическими и электрохимическими способами растворения образцов.

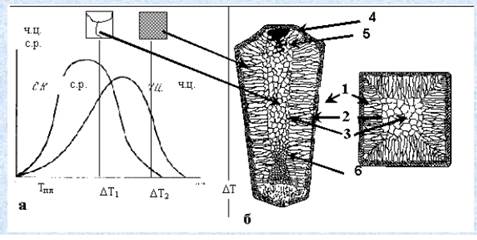

На электронной микрофотографии видны такие детали структуры, которые не выявляются при наблюдении в оптическом микроскопе (рис. 5).

Рис. 5 Структура титанового сплава:

а) – оптическая микрофотография, ×500; б)- электронная микрофотография, ×10000.

в) Метод радиоактивных изотопов

Метод радиоактивных изотопов основан на том, что атомы введенных в металл радиоактивных изотопов претерпевают радиоактивное превращение, сопровождающееся излучением, которое легко обнаружить. Таким образом, атомы радиоактивных изотопов выделяются из множества других атомов, т. е. они как бы помечены, и потому этот метод называют иногда методом меченых атомов.

Радиоактивные (меченые) атомы во всех процессах, протекающих в металле, ведут себя так же, как и нерадиоактивные. Поэтому они позволяют проследить за процессами, происходящими в металлах при их изготовлении и обработке. Например, для изучения характера распределения элементов при кристаллизации в металле в него при выплавке вводят некоторое количество радиоактивного изотопа того элемента, распределение которого изучают. Изготовленный из этого металла микрошиф приводят в контакт с эмульсией фотопленки.

Излучение радиоактивных изотопов действует на фотопленку, как и свет. После фотографической обработки получается негатив, который с помощью микроскопа увеличивают и получают микрорадиограмму (рис. 6). Широкое распространение с помощью меченых атомов получили методы изучения процессов диффузии в сплавах.

|

|

Рис. 6. Микрорадиограмма (а) и микроструктура (6) молибдена, содержащего радиоактивный вольфрам; X 50

г) Рентгеноструктурный анализ

Рентгеноструктурный анализ применяют для исследования внутреннего строения кристаллов, т. е. расположения атомов в кристаллической решетке. Для этого используют рентгеновские лучи, образующиеся в рентгеновской трубке при торможении быстродвижущихся электронов на ее аноде.

Рентгеновские лучи представляют собой электромагнитные колебания с очень малой длиной волны — от 0,2 до 0,0005 Нм (от 2 до 0,005 А).

Направляя рентгеновские лучи на исследуемый объект(кристалл) и фиксируя на фото пленке возникающие отражения от кристаллографических плоскостей, получают рентгенограммы (рис. 7),по которым рассчитывают порядок расположения атомов в металле и определяют тип кристаллической решетки.

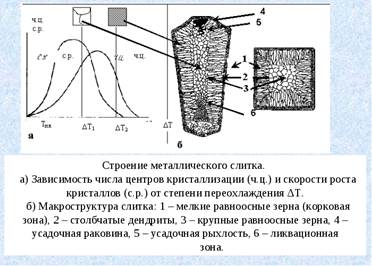

Задание 2. Объяснить макроструктуру слитка

Задание 3. Установить соответствие:

А-Твердый раствор

Б-Жидкое состояние расплава

В-Механическая смесь

Г-Химическое соединение

Задание 4.

Внутреннее строение, или структуру, металлов и их дефекты изучают с помощью макроструктурного, микроструктурного, магнитного, люминесцентного, ультразвукового, рентгеновского и γ-дефектоскопического методов анализа.

Вместо точек поставить нужное слово или словосочетание:

…………. метод применяется для выявления трещин, волосовин, раковин и других дефектов, находящихся на поверхности (или близко около нее) изделий из ферромагнитных материалов. Сущность метода заключается в намагничивании изделия. Затем на поверхность наносится магнитный порошок окиси железа или его суспензия в керосине. Частицы порошка под действием магнитного потока, рассеивающегося в месте расположения дефекта, ориентируются по силовым линиям. В результате отчетливо выделяются даже самые мелкие дефекты

…………… анализ используют для выявления формы и расположения зерен в литом металле, направления волокон в поковках и штамповках, местонахождения, размеров и форм нарушения сплошности, дефектов сварки, оценки толщины поверхностного слоя в изделиях, подвергнутых специальной поверхностной обработке, и др. Его осуществляют просмотром отшлифованной, отполированной и протравленной поверхности металлического изделия или макрошлифа (вырезанного из заготовки или металлоизделия темплета), поверхность которого шлифуют и протравливают.

…………… анализ — это исследование структуры металлов и сплавов с помощью микроскопов с увеличением от 1500 до 100000. Его осуществляют посредством изучения микрошлифов — вырезанных из металлоизделия или заготовки образцов, поверхность которых шлифуют, полируют и подвергают травлению специальными реактивами. При использовании электронных микроскопов рассматривают тонкий прозрачный слепок с микрошлифа — фольгу, или реплику.

……………метод используется для выявления поверхностных дефектов изделий (микротрещин). Он основывается на свойстве некоторых органических веществ светиться под действием ультрафиолетовых лучей. Сущность метода заключается в нанесении на поверхность изделия специального флуоресцирующего раствора и ее освещении ультрафиолетовым светом. Проникающий в микротрещины раствор под действием лучей светится, тем самым позволяя их выявить.

………………метод применяется для контроля литых, кованых и штампованных деталей, а также сварных соединений. Он заключается в просвечивании деталей рентгеновским излучением и фиксировании выходящего излучения на специальной светочувствительной пленке. При этом темные места на пленке свидетельствуют о наличии дефектов в исследуемых деталях

……………..метод выявляет дефекты, расположенные глубоко в толще металла. Для этого используются ультразвуковые дефектоскопы, с помощью которых через толщу металла пропускают пучок ультразвуковых волн и контролируют их прохождение. Любая несплошность металла нарушает нормальное распространение волн, что можно увидеть на экране имеющегося в приборе осциллографа.

Задание 5. С помощью какого метода анализа определяют

1)

– вид излома;

– нарушения сплошности металла – усадочная раковина, центральная пористость, дефекты сварки и т. п.;

– дендритное строение;

– химическую неоднородность литого металла и грубые включения;

– волокнистую структуру деформированного металла.

2)

– определение формы и размеров зерен металла или сплава;

– обнаружение изменений в структуре после различных воздействий (термической, химико-термической обработки и т.д.);

– выявление микродефектов металла (мелких трещин, раковин, пор и т. д.);

– изучение характера распределения отдельных фаз или неметаллических включений их размера, формы.

Задание 6. Найти соответствие:

1 2 3

a) Кубическая объемноцентрированная кристаллическая решетка

b) Кубическая гранецентрированная кристаллическая решетка

c) Гексагональная кристаллическая решетка

- Высокая пластичность

- Низкая пластичность

ЭТАЛОН ОТВЕТОВ

Задание 1.

Конспект

Задание 2.

Задание 3.

1-Б

2-В

3-А

4-Г

Задание 4.

Магнитный, магнитная, макроструктурный, микроструктурный, люминесцентный, рентгеновский, ультразвуковой.

Задание 5.

1) Методом макроанализа

2) микроанализ с помощью оптического микроскопа

Задание 6.

1-b, 2-a, 3-c

1-A, 3-В

Критерии оценки

Отметка «5» ставится за правильно выполненную работу в полном объёме

отметка «4» ставится за правильно выполненные 5 заданий;

отметка «3» ставится за правильно выполненные 3-4 задания;

отметка «2» ставится за выполненные 2 задания.

Практическая работа № 2 Диаграмма состояния сплавов

Время выполнения – 1 урок

1. Цель работы

Изучить диаграмму состояния железо-углерод.

Изучить микроструктуры углеродистых сталей в равновесном (отожженном) состоянии. Установить зависимость между структурами и механическими свойствами углеродистых сталей.

Изучить микроструктуры белых, серых, высокопрочных и ковких чугунов.

Установить зависимость между составом, условиями получения, структурами и механическими свойствами чугунов.

Задание 1.

Ознакомиться с диаграммой состояния железо-углерод и пояснить:

1) Что характеризует линия диаграммы: АВСD (линия ликвидус)?

2) Что характеризует линия AHJECF (линия солидус)?

3) Что характеризует линия линии ES и PQ?

4) Что происходит при понижении температуры?

Задание 2.

Ознакомиться с построением кривых охлаждения отдельных сплавов системы железо-углерод и пояснить:

1) Как называются сплавы железа с углеродом, содержащие до 0,02% С?

2) Как называются сплавы железа с углеродом при содержании углерода от 0,02 до 2,14%?

3) Как называются сплавы железа с углеродом, содержащие от 2,14 до 6,67 %С?

Задание 3

Объяснить по графикам изменение свойств стали с изменением содержания углерода.

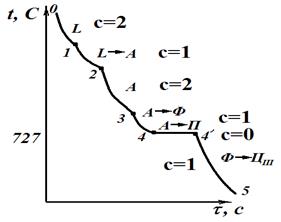

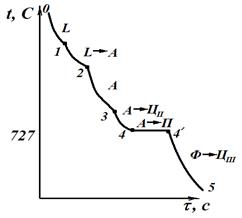

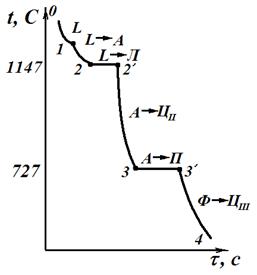

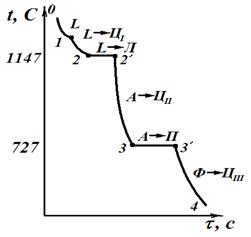

| Сплав 1 (доэвтектоидная сталь) | Сплав 2 (заэвтектоидная сталь) |

|

|

| Сплав 3 (доэвтектический чугун) | Сплав 4 (заэвтектический чугун) |

|

|

Задание 4.

Изучить микроструктуры углеродистых сталей и чугунов. Обозначить названия структурных составляющих.

Задание 5.

Написать вывод.

ЭТАЛОН ОТВЕТА

Задание 1.

1) Линии диаграммы: АВСD (линия ликвидус) - место точек начала кристаллизации характеризует начало первичной кристаллизации, происходящей при затвердевании жидкой фазы.

2) Линия AHJECF (линия солидус) - место точек конца кристаллизации характеризует конец первичной кристаллизации, происходящей при затвердевании жидкой фазы.

3) Линии ES и PQ показывают предельную растворимость углерода соответственно в аустените и феррите.

4) При понижении температуры растворимость уменьшается и избыток углерода выделяется в виде цементита.

Задание 2.

1) Сплавы железа с углеродом, содержащие до 0,02% С, называют техническим железом.

2) Сплавы железа с углеродом при содержании углерода от 0,02 до 2,14% носят название сталей (от 0,02 до 0,8% - доэвтектоидные стали, от 0,8 до 2,14 % - заэвтектоидные стали).

3) Сплавы железа с углеродом, содержащие от 2,14 до 6,67 %С называются чугунами (от 2,14 до 4,3 % С – доэвтектические, от 4,3 до 6,67 %С - заэвтектические чугуны).

Задание 3.

Углерод - основной легирующий элемент, оказывающий определяющее влияние на свойства и структуру стали. Увеличение содержания углерода в стали до 0,8% приводит к повышению прочностных свойств, твердости и снижению пластичности за счет замены мягкого феррита на более прочный перлит.

Снижение прочности при содержании углерода свыше 0,8% в сталях, не подвергнутых термической обработке, связано с появлением хрупкой цементитной сетки по границам перлитных зерен.

Структура сталей в равновесном состоянии при различном содержании углерода показана на рисунках.

Задание 4.

а - доэвтектоидная сталь (0,1%С);

б - доэвтектоидная сталь (0,6%С);

в - эвтектоидная сталь (0,8%С);

г - заэвтектоидная сталь (1,2%С)

Критерии оценки

Отметка «5» ставится за правильно выполненную работу в полном объёме

отметка «4» ставится за правильно выполненные 3-4 заданий с обязательным написанием вывода;

отметка «3» ставится за правильно выполненные 2 задания с обязательным написанием вывода;

отметка «2» ставится за выполненные1 и менее заданий и отсутствие вывода.

Практическая работа № 3. Механические испытания металлов

Время выполнения – 1 урок

Задание 1.

ЭТАЛОН ОТВЕТОВ

Задание 1.

Верно ли утверждение?

| № п/п | Утверждение |

| 1. 1. | Твердость — это свойство материала сопротивляться проникновению в него другого более твердого тела определенной формы и размеров. |

| 2. 2. | Определение твердости является методом испытания металлов, позволяющим в большинстве случаев без разрушения изделия и изготовления специальных приборов судить о качестве изделия. |

| 3. 3. | Определение твердости является методом испытания металлов, позволяющим в большинстве случаев с разрушением изделия и изготовления специальных приборов судить о качестве изделия. |

| 4. 4. | При испытании па твердость обычно определяется сопротивление металлов деформации при вдавливании наконечника. Эта характеристика тесно связана с пределом прочности, поэтому в некоторых случаях производят испытания только на твердость, и по ней судят о пределах прочности материала (для пластических металлов). |

| 5. 5. | На практике контроль твердости осуществляется после термообработки для установления наивыгоднейшего режима механической обработки поковок и изделий. |

| 6. 6. | На практике контроль твердости осуществляется после закалки для установления наивыгоднейшего режима механической обработки поковок и изделий. |

| 7. 7. | На практике контроль твердости осуществляется после выдержки на холоде для установления наивыгоднейшего режима механической обработки поковок и изделий. |

| 8. 8. | Наиболее широко применяются следующие способы измерения твердости: вдавливанием стального шарика (метод Бринелля); вдавливанием алмазного конуса (метод Роквелла); вдавливанием четырехгранной алмазной пирамиды (метод Виккерса). |

| 9. 9. | Наиболее широко применяются следующие способы измерения твердости: вдавливанием алмазного конуса (метод Бринелля); вдавливанием стального шарика (метод Роквелла); вдавливанием четырехгранной алмазной пирамиды (метод Виккерса). |

| 10. | Наиболее широко применяются следующие способы измерения твердости: вдавливанием стального шарика (метод Бринелля); вдавливанием четырехгранной алмазной пирамиды (метод Роквелла); вдавливанием алмазного конуса (метод Виккерса). |

| 11. | К недостаткам метода Бринелля относятся: невозможность испытания металлов, имеющих твердость более НВ - 450, так как шарик будет деформироваться и показания будут неточными; невозможность испытания твердости тонкого поверхностного слоя (менее 1-2 мм), так как шарик будет продавливать тонкий слой металла; после испытания остаются заметные следы на поверхности изделия. |

| 12. | К недостаткам метода Роквелла относятся: невозможность испытания металлов, имеющих твердость более НВ - 450, так как шарик будет деформироваться и показания будут неточными; невозможность испытания твердости тонкого поверхностного слоя (менее 1-2 мм), так как шарик будет продавливать тонкий слой металла; после испытания остаются заметные следы на поверхности изделия. |

| 13. | К недостаткам метода Виккерса относятся: невозможность испытания металлов, имеющих твердость более НВ - 450, так как шарик будет деформироваться и показания будут неточными; невозможность испытания твердости тонкого поверхностного слоя (менее 1-2 мм), так как шарик будет продавливать тонкий слой металла; после испытания остаются заметные следы на поверхности изделия. |

| 14. | К недостаткам метода Бринелля относятся: невозможность испытания металлов, имеющих твердость менее НВ - 450, так как шарик будет деформироваться и показания будут неточными; невозможность испытания твердости тонкого поверхностного слоя (менее 1-2 мм), так как шарик будет продавливать тонкий слой металла; после испытания остаются заметные следы на поверхности изделия. |

| 15. | К недостаткам метода Бринелля относятся: невозможность испытания металлов, имеющих твердость более НВ - 450, так как шарик будет деформироваться и показания будут неточными; невозможность испытания твердости толстого поверхностного слоя (более 1-2 мм), так как шарик будет продавливать тонкий слой металла; после испытания остаются заметные следы на поверхности изделия. |

| 16. | К недостаткам метода Бринелля относятся: невозможность испытания металлов, имеющих твердость более НВ - 450, так как призма будет деформироваться и показания будут неточными; невозможность испытания твердости тонкого поверхностного слоя (менее 1-2 мм), так как шарик будет продавливать тонкий слой металла; после испытания остаются заметные следы на поверхности изделия. |

Если вы ПОЛНОСТЬЮ согласны с утверждением, представленным в таблице, то поставьте знак «+», если не согласны, то – «-».

| № п/п | +/- | № п/п | +/- |

| 1. | 9. | ||

| 2. | 10. | ||

| 3. | 11. | ||

| 4. | 12. | ||

| 5. | 13. | ||

| 6. | 14. | ||

| 7. | 15. | ||

| 8. | 16. |

Задание 2.

Указать название метода измерения твердости

- вдавливанием стального шарика - метод ……………

- вдавливанием алмазного конуса - метод ………………

- вдавливанием четырехгранной алмазной пирамиды - метод …………….

Задание 3.

A) Выбрать формулу для расчета твердости по методу Бринелля.

1.  , где Р – нагрузка, Н; d – длина диагонали отпечатка, мм.

, где Р – нагрузка, Н; d – длина диагонали отпечатка, мм.

2.  , МПа где D — диаметр шарика, мм; d—диаметр отпечатка, мм, Р — нагрузка на шарик в кг

, МПа где D — диаметр шарика, мм; d—диаметр отпечатка, мм, Р — нагрузка на шарик в кг

B) Произвести расчет, учитывая данные таблицы.

| Испытание | Нагрузка, Н | Отсчет по шкале | Обозначение числа твердости |

| Алмазным конусом | 1471,5 | С | HRC |

| Алмазным конусом | 588,6 | А | HRA |

| Стальным шариком | В | HRB |

C) Дать развернутое пояснение метода:

1. Каким способом определяют твердость по методу Бринелля?

2. В зависимости от чего выбирают диаметра шарика, нагрузку и время выдержки под нагрузкой?

D) Верно ли высказывание?

1. Чем тверже металл, тем меньше диаметр отпечатка и тем выше число твердости по Бринеллю. Диаметр отпечатка измеряется при помощи специальной лупы, имеющей шкалу с ценой деления 0,1 мм.

E) Можно ли судить о твердости, измеренной методом Бринелля, о прочности при растяжении, так как между твердостью и прочностью существует зависимость?

F) Каким прибором пользуются для определения твердости по методу Бринелля?

G) К недостаткам метода Бринелля относятся:

- невозможность испытания металлов, имеющих твердость более НВ - 450, так как шарик будет деформироваться и показания будут неточными;

- невозможность испытания твердости тонкого поверхностного слоя (менее 1-2 мм), так как шарик будет продавливать тонкий слой металла;

- после испытания остаются заметные следы на поверхности изделия.

- После испытания не остаются следы на поверхности изделия

ЭТАЛОН ОТВЕТА

| № п/п | +/- | № п/п | +/- |

| 1. | + | 9. | - |

| 2. | + | 10. | - |

| 3. | - | 11. | + |

| 4. | + | 12. | - |

| 5. | + | 13. | - |

| 6. | - | 14. | - |

| 7. | - | 15. | - |

| 8. | + | 16. | - |

Задание 2.

- Бринелля;

- Роквелла

- Виккерса

Задание 3.

A) 2

B)

C) Твердость по методу Бринелля определяют, путем вдавливания стального закаленного шарика диаметром 10, 5 или 2,5 мм в испытуемую плоскую поверхность под действием заданной нагрузки в течение определенного времени.

Выбор диаметра шарика, нагрузки и времени выдержки под нагрузкой производится в зависимости от материала и толщины испытуемого изделия или образца.

D) Верно

E) По твердости, измеренной методом Бринелля, можно судить о прочности при растяжении, так как между твердостью и прочностью существует зависимость.

F) Для определения твердости по Бринеллю пользуются твердомером

G) 1, 2, 3

Задание 4.

В ходе выполнения лабораторной работы я ознакомился с основными методами определения твердости металлов и сплавов и приобрел навыки определения твердости на различных приборах

Критерии оценки

Отметка «5» ставится за правильно выполненную работу в полном объёме

отметка «4» ставится за правильно выполненные 2, 3,4 задание;

отметка «3» ставится за правильно выполненные два задания;

отметка «2» ставится за не выполненное 3 и 4 задание.

Практическая работа № 4. Технологические испытания металлов