Для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2) - маркируется буквой У;

Для сварки легированных конструкционных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм2) - маркируется буквой Л;

Для сварки теплоустойчивых сталей - маркируется буквой Т;

Для сварки высоколегированных сталей с особыми свойствами - обозначается буквой В;

Для наплавки поверхностных слоев с особыми свойствами - маркируется буквой Н.

Для сварки углеродистых и низколегированных сталей, а также легированных с повышенной и высокой прочностью, маркировка состоит из:

- индекса Э - электрод для ручной дуговой сварки и наплавки;

- цифр, следующих за индексом, обозначающих величину предела прочности при растяжении в кгс/мм2;

- индекса А, указывающего, что металл шва имеет повышенные свойства по пластичности и ударной вязкости.

Для сварки теплоустойчивых, высоколегированных сталей и для наплавки, условное обозначение состоит из:

- индекса Э - электрод для ручной дуговой сварки и наплавки;

- дефиса;

- цифры, следующей за индексом, указывающей среднее содержание углерода в сотых долях процента;

- букв и цифр, определяющих содержание химических элементов в процентах. Порядок расположения буквенных обозначений химических элементов определяется уменьшением среднего содержания соответствующих элементов в наплавленном металле. При среднем содержании основного химического элемента менее 1,5 % число за буквенным обозначением химического элемента не указывается. При среднем содержании в наплавленном металле кремния до 0,8% и марганца до 1,0% буквы С и Г не проставляются.

Обозначение металлов

Для сварки углеродистых и низколегированных сталей с пределом прочности при разрыве до 490 МПа (50 кгс/мм2) применяют 7 типов электродов: Э38, Э42, Э46, Э50, Э42А, Э46А, Э50А. Для сварки углеродистых и низколегированных сталей с пределом прочности при разрыве от 490 МПа (50 кгс/мм2) до 588 МПа (60 кгс/мм2) применяют 2 типа электродов: Э55, Э60. Для сварки легированных сталей повышенной и высокой прочности с пределом прочности при разрыве свыше 588 МПа (60 кгс/мм2) применяют 5 типов электродов: Э70, Э85, Э100, Э125, Э150.

Для сварки теплоустойчивых сталей - 9 типов: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для сварки высоколегированных сталей с особыми свойствами - 49 типов: Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ и др. Для наплавки поверхностных слоев с особыми свойствами - 44 типа: Э-10Г2, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и др.

В зависимости от отношения диаметра покрытия электрода D к диаметру металлического стержня d, электроды подразделяются на следующие группы:

- с тонким покрытием (D/d≤1,2) - маркируется буквой М;

- со средним покрытием (1,2<D/d≤1,45) - С;

- с толстым покрытием (1,45<D/d≤1,8) - Д;

- с особо толстым покрытием (D/d>1,8) - Г.

Обозначение плавящегося покрытого электрода

Буква Е - международное обозначение плавящегося покрытого электрода.

Группа индексов, указывающих характеристики металла шва или наплавляемого металла

Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм2).

Задание 3.

Покрытия:

А Кислое Б (В) Основного типа Р ® Рутиловые Ц © Целлюлозные П (S) Прочие Для смешанных типов покрытий принято двойное обозначение, например БР (BR) – рутило-основное.

Задание 4.

Толщина покрытия:

М Тонкое С Среднее Д Толстое Г Особо толстое

Задание 5. Область назначения:

У Для сварки углеродистых и низколегированных марок стали с сопротивлением разрыву до 600 МПа

Л Легированные стали конструкционного типа с сопротивлением разрыву свыше 600 МПа

Т Теплоустойчивые стали

В Для сварки высоколегированных марок стали с особыми свойствами

Н Формируют слой наплавки

Критерии оценки

Отметка «5» ставится за правильно выполненные 5 заданий

отметка «4» ставится за правильно выполненные 4 задания

отметка «3» ставится за правильно выполненные 3

отметка «2» ставится за выполненные 2 и менее заданий.

Практическая работа № 12. Классификация и маркировка сталей.

Время выполнения 6 урока

Задание 1.

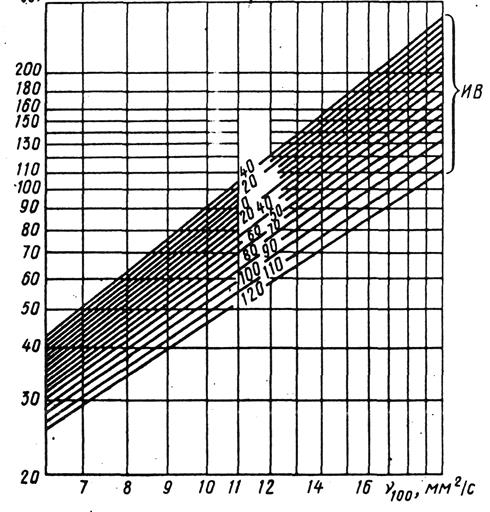

С помощью этой номограммы по заданным значениям исследуемой стали определить его индекс вязкости при 500С, 600С, 800С, 900С, 120 0С, 1800С.

Задание 2.

Заполнить таблицу:

Классификация стали по содержанию примесей

По качеству, то есть по способу производства и содё примесей, стали и сплавы делятся на четыре группы

Классификация сталей по качеству

| Группа | S, % | Р, % |

| Обыкновенного качества (рядовые) | менее 0,06 | |

| Качественные | менее 0,035 | |

| менее 0,025 | менее 0,025 | |

| Особовысококачественные | менее 0,015 |

Задание 3.

Цементируемые стали применяют для изготовления деталей, работающих в условиях поверхностного износа и испытывающих при этом динамические нагрузки. К цементируемым относятся малоуглеродистые стали, содержащие 0,1-0,3% углерода (такие, как 15, 20, 25), а также некоторые легированные стали (15Х, 20Х, 15ХФ, 20ХН 12ХНЗА, 18Х2Н4ВА, 18Х2Н4МА, 18ХГТ, ЗОХГТ, 20ХГР).

Задание 4.

Указать содержание углерода в данных сталях:

Ст0

Ст1

Ст2

Ст3

Ст4

Ст5

Ст6

Задание 5.

Расшифровать:

Ст1кп2

ВСт5Г

05; 08; 10; 25; 40.

Сталь 20

Сталь 40

Задание 6

Какое влияние легирующих элементов:

- Никель

- Вольфрам

- Ванадий

- Кремний

- Марганец

- Кобальт

- Молибден

- Титан

- Ниобий

- Алюминий

- Медь

- Церий

- Цирконий

- Лантан, церий, неодим

Задание 7.

Как обозначаются данные легирующие компоннты?

азот

молибден

алюминий

никель

бор

ниобий

ванадий

селен

вольфрам

титан

кобальт

углерод

кремний

фосфор

марганец

хром

медь

цирконий

ЭТАЛОН ОТВЕТА

Задание 1.

7; 7,8; 9,1; 10;13; 15.

Задание 2.

По качеству, то есть по способу производства и содё примесей, стали и сплавы делятся на четыре группы

Классификация сталей по качеству

| Группа | S, % | Р, % |

| Обыкновенного качества (рядовые) | менее 0,06 | менее 0,07 |

| Качественные | менее 0,04 | менее 0,035 |

| Высококачественные | менее 0,025 | менее 0,025 |

| Особовысококачественные | менее 0,015 | менее 0,025 |

Задание 3.

Цементируемые стали применяют для изготовления деталей, работающих в условиях поверхностного износа и испытывающих при этом динамические нагрузки. К цементируемым относятся малоуглеродистые стали, содержащие 0,1-0,3% углерода (такие, как 15, 20, 25), а также некоторые легированные стали (15Х, 20Х, 15ХФ, 20ХН 12ХНЗА, 18Х2Н4ВА, 18Х2Н4МА, 18ХГТ, ЗОХГТ, 20ХГР).

Задание 4.

Ст0 до 0,23%,

Ст1 – 0,06…0,12%,

Ст2 – 0,09…0,15%,

Ст3 – 0,14…0,22%,

Ст4 – 0,18…0,27%,

Ст5 – 0,28…0,37%,

Ст6 – 0,38…0,49%

Задание 5

Ст1кп2 – углеродистая сталь обыкновенного качества, кипящая, марки 1, второй категории, поставляется потребителям по механическим свойствам (группа А).

ВСт5Г – углеродистая сталь обыкновенного качества с повышенным содержанием марганца, спокойная, марки 5, первой категории с гарантированными механическими свойствами и химическим составом (группа В).

Нелегированные конструкционные качественные стали маркируются двухзначными числами, показывающими среднее содержание углерода в сотых долях процента: 05; 08; 10; 25; 40.

ПРИМЕРЫ:

Сталь 20 – углеродистая качественная сталь с содержанием углерода около 0,2%.

Сталь 40 – углеродистая качественная сталь с содержанием углерода около 0,4%.

Задание 6

Влияние легирующих элементов:

1. Никель сообщает стали коррозионную стойкость, высокую прочность и пластичность, увеличивает прокаливаемость, повышает сопротивление удару.

2. Вольфрам образует в стали очень твердые соединения – карбиды, резко увеличивающие твердость и красностойкость стали. Вольфрам препятствует росту зерен при нагреве, способствует устранению хрупкости при отпуске.

3. Ванадий повышает твердость и прочность, измельчает зерно. Увеличивает плотность стали.

4. Кремний в количестве свыше 1% оказывает особое влияние на свойства стали: содержание 1…1,5% Si увеличивает прочность, причем вязкость сохраняется. При большем содержании кремния увеличиваются электросопротивление и магнитопроницаемость. Кремний увеличивает также упругость, окалийность.

5. Марганец при содержании свыше 1% увеличивает твердость, износоустойчивость, стойкость против ударных нагрузок, не уменьшая пластичности.

6. Кобальт повышает жаропрочность, магнитные свойства, увеличивает сопротивление удару.

7. Молибден увеличивает красностойкость, упругость, предел прочности на растяжение, антикоррозионные свойства и сопротивление окислению при высоких температурах.

8. Титан повышает прочность и плотность стали, способствует измельчению зерна, улучшает обрабатываемость и сопротивление коррозии.

9. Ниобий улучшает кислотостойкость и способствует уменьшению коррозии в сварных конструкциях.

10. Алюминий повышает жаростойкость и окалийность.

11. Медь увеличивает антикоррозионные свойства.

12. Церий повышает прочность и пластичность.

13. Цирконий позволяет получать сталь с заранее заданной зернистостью.

14. Лантан, церий, неодим уменьшают пористость, способствуют уменьшению содержания серы в стали, улучшают качество поверхности, измельчает зерно.

Задание 7

А – азот

М – молибден

Ю алюминий

Н – никель

Р – бор

Б – ниобий

Ф – ванадий

Е – селен

В – вольфрам

Т – титан

К – кобальт

У – углерод

С – кремний

П – фосфор

Г – марганец

Х – хром

Д – медь

Ц – цирконий

Критерии оценки

Отметка «5» ставится за правильно выполненные 6-7 заданий

отметка «4» ставится за правильно выполненные 5 заданий

отметка «3» ставится за правильно выполненное 4 задания

отметка «2» ставится за правильно выполненные 3 и менее заданий

Практическая работа № 13. Классификация и маркировка чугунов.