Высокообъемная пряжа вырабатывается из смеси разноусадочных волокон. Смеси могут быть приготовлены из химических и натуральных волокон или только из химических. Химические волокна могут быть использованы в виде штапельного волокна определенной длины и в виде жгутового волокна.

В качестве низкоусадочного волокна используют лавсан, нитрон, капрон, шерсть, вискозное волокно, а в качестве высокоусадочного - сополимеры нитрона (нитрон 4, нитрон 17 и др.). Смесь готовят из 30 - 50 % высокоусадочных и 50 - 70 % низкоусадочных волокон. Пряжу вырабатывают в основном по кардной системе прядения хлопка из волокон средней длины.

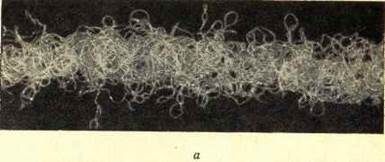

Готовая пряжа по внешнему виду не отличается от обычной. Для выявления эффекта повышенной объемности эту пряжу перематывают в мотки и обрабатывают паром или кипящей водой в волокноусадочной машине. В результате релаксации высокоусадочные волокна укорачиваются и вызывают изгибание низкоусадочных волокон, придавая тем самым пряже объемность, пушистость и мягкость.

Ткани и другие изделия могут быть выработаны и из нерелаксированной пряжи, а затем их обрабатывают паром с целью придания объемной структуры.

Наилучшая объемность пряжи достигается при вложении в смесь 30 - 50 % высокоусадочных волокон. Линейная плотность смешиваемых волокон может быть одинаковой и различной. Лучшим вариантом является смесь, в которой высокоусадочные волокна имеют линейную плотность большую (0,66 - 0,4 текс), чем низкоусадочные (0,33 - 0,22 текс). В этом случае более толстые волокна образуют сердцевину с достаточно высокими прочностью и упругостью, а тонкие волокна образуют пушистую поверхность и делают пряжу приятной на ощупь.

Высокообъемная пряжа широко используется для изготовления трикотажных изделий, особенно свитеров, жакетов, платьев, детской одежды и белья. Кроме того, из высокообъемной пряжи могут быть выработаны полотна джерси, используемые для изготовления костюмов и пальто, а также разнообразные платьевые, костюмные и пальтовые ткани для женской и детской одежды.

Производство высокообъемной пряжи из полиакрилонитрильного волокна гораздо экономичнее, чем производство полушерстяной гребенной пряжи. Значительно меньше требуется производственной площади, а эксплуатационные расходы и трудовые затраты ниже почти вдвое.

ВИДЫПРЯЖИ

Разновидностей пряжи много, но здесь приводится классификация только по основным показателям.

По составу волокон пряжа может быть разделена на однородную и смешанную. Однородная пряжа вырабатывается из сырья одного вида - хлопка, шерсти, штапельного вискозного, лавсанового, нитронового или хлоринового волокна; смешанная пряжа - из смеси различного по природе сырья, например шерсти с примесью вискозного волокна и др.

Химические штапельные волокна применяются в различных смесях так, чтобы положительные свойства волокон были сохранены, а отрицательные по возможности нейтрализованы. Например, из смеси шерсти с капроновым штапельным волокном можно получить изделия хорошего внешнего вида, с хорошими теплозащитными и гигроскопическими свойствами, достаточно прочные, стойкие к истиранию и свойлачиванию при стирке. При этом содержание капрона в смеси. не должно превышать 20%; в противном случае изделия становятся жесткими, чувствительнее к повышенным температурам, заметно ухудшаются их теплозащитные и гигроскопические свойства.

Из пряжи, состоящей из смеси шерсти (33 - 50 %) с лавсаном (67 - 50%), вырабатывают ткани с хорошими теплозащитными и эластическими свойствами; изделия из таких тканей обладают высокой износостойкостью и хорошо сохраняют форму.

Вложение нитрона в смесь с шерстью увеличивает прочность и пористость тканей, уменьшает их усадку при валке, замочке и влажно-тепловой обработке, но повышает жесткость и усиливает блеск изделий.

Из смеси шерсти с вискозным штапельным волокном (30 - 50 %) получают полушерстяную пряжу, из которой изготовляют разнообразные ткани для верхней одежды и изделия верхнего трикотажа. Вискозное волокно смягчает и облагораживает пряжу, содержащую грубую и полугрубую шерсть.

Все большее применение находит хлопколавсановая и вискозно-лавсановая пряжа. Наибольший эффект достигается при составлении смеси из 33 % хлопка или вискозного волокна с 67% лавсанового волокна. Хорошая смесь получается также из 50 % хлопка или вискозного волокна и 50 % лавсана.Пряжа из таких смесей обладает наиболее высокими прочностью и растяжимостью, а изделия из нее - несминаемостью и износостойкостью.

Вырабатывают также пряжу из смеси различных химических волокон.

По системе прядения пряжа подразделяется на следующие виды:

хлопчатобумажная - гребенная, кардная и аппаратная;

льняная - льняная мокрого и сухого прядения, очесочная мокрого и сухого прядения;

шерстяная - гребенная (камвольная), которая в зависимости от вида перерабатываемой шерсти может быть тонкогребенной и грубогребенной, и аппаратная, подразделяющаяся на тонкосуконную и грубосуконную;

шелковая - гребенная, очесочная и аппаратная из волокон натурального шелка;

штапельная - кардного, аппаратного и гребенного прядения.

По строению различают пряжу однониточную, крученую из двух и более скрученных нитей, фасонную (узелковую, спиральную, петлистую, эпонж и др.), высокообъемную, с растягивающимся сердечником (стреч-кор) и др.

По величине крутки пряжа подразделяется на пряжу слабой, средней, повышенной и сильной крутки.

Пряжа может быть правой крутки, обозначаемой буквой Z, и левой крутки, обозначаемой буквой S. При правой крутке витки на пряже идут слева снизу вверх направо, а при левой - справа снизу вверх налево.

Правая крутка обычно применяется при кручении одиночной пряжи, левая – при кручении пряжи в два сложения и больше.

Крученая пряжа может быть следующих видов круток: Z/S, Z/Z/S, Z/S/Z, S/Z/S и др. То есть пряжу скручивают в различных направлениях несколько раз для придания ей прочности и гладкости.

В зависимости от методов кручения различают пряжу обычной и фасонной крутки.

По отделке и окраске пряжа подразделяется на суровую (неотделанную, применяемую в ткачестве), вареную (льняная), отбеленную (хлопчатобумажная и льняная), мерсеризованную (хлопчатобумажная), опаленную (хлопчатобумажная и шелковая), окрашенную (полученную крашением пряжи, лент или волокон), меланжевую, мулинированную.

По назначению пряжа делится на пряжу для ткацкого производства (основа и уток), пряжу для трикотажного производства, пряжу для изготовления швейных ниток, пряжу для гардинно-тюлевого, кружевного производства и др.

ВИДЫНИТЕЙ

Различают следующие основные виды нитей: элементарные, комплексные, крученые и текстурированные.

Элементарные нити представляют собой одиночные волокна неопределенно большой длины. К этой группе нитей относятся тонкие монокапроновые нити, применяемые для изготовления, например, блузочных тканей, металлические и металлизированные нити, используемые для изготовления некоторых тканей («Алмаз», «Жемчуг» и др.).

Комплексные нити могут быть склеенными (шелк-сырец) и скрученными (искусственные и синтетические нити с небольшой пологой круткой - 30 - 130 кр./м).

Число элементарных нитей в комплексной нити может быть различным даже для нитей одинаковой линейной плотности. Например, НВис 13,3 текс может состоять из 24 или 30 элементарных нитей. Чем больше количество элементарных нитей в комплексной нити одной и той же линейной плотности, тем тоньше эти нити и тем выше качество нити. Нити могут иметь левую S и правую Z крутку.

Крученые нити представляют собой комплексные нити, подвергнутые вторичному скручиванию. Они могут быть простой и фасонной крутки.

Простые крученые нити могут быть слабой (до 150 кр./м), средней (250 - 600 кр./м), повышенной (600 - 1500 кр./м) и сильной (более 1500 кр./м) крутки.

Уток – нить, образованная скручиванием 2 - 8 нитей натурального шелка или искусственных нитей (50 - 150 кр./м).

Основа – нить, образованная скручиванием 2 - 3 нитей натурального шелка или искусственных нитей вправо (250 - 550 кр./м). Первичная крутка нитей левая (300 - 600 кр./м).

Гренадин – нить, отличающаяся от основы первичной круткой одиночных нитей шелка-сырца (1000 - 1500 кр./м), а также вторичной круткой (750-1250 кр./м); новый гренадин - первая крутка двух ацетатных нитей линейной плотностью 11,1 текс 700 кр./м влево, затем нити тростятся и скручиваются на 140 кр./м вправо. После первой и второй крутки проводят фиксацию при температуре 55 - 60 'С в течение 30 - 60 мин. Из такой нити вырабатывается ткань «Славянка»

Муслин – одиночная нить натурального шелка с круткой 800 - 1500 кр./м, или искусственная нить с круткой 600 - 800 кр./м, или капроновая комплексная нить с круткой 1200 - 1400 кр./м. Повышенная крутка придает этим нитям плотность и упругость. Они могут иметь левую и правую крутку. Муслин используется для наиболее тонких и малоплотных блузочных тканей типа маркизета и муслина.

Креп – образуется скручиванием 2 - 7 нитей натурального шелка влево или вправо с круткой 2200 - 3200 кр./м, а также скручиванием 1 - 2 искусственных нитей с круткой влево или вправо 1500 - 2500 кр./м. Для фиксации высокой крутки нити запаривают. В результате большой крутки креповые нити отличаются повышенной упругостью, жесткостью и шероховатой

поверхностью. Используют креповые нити для изготовления креповых тканей (креп-жоржета, крепдешина, креп-марокена и др.).

Москреп - креповая нить из натурального шелка или искусственных нитей, соединенная с 2 - 3 нитями натурального шелка или с одиночной искусственной нитью пологой крутки. Нить пологой крутки имеет крутку, противоположную по направлению крутке креповой нити. Креповая и пологая нити получают общую крутку 500 кр./м в направлении креповой крутки. При этом креп, получив докрутку, увеличивает жесткость, а пологая нить, несколько раскручиваясь, становится более мягкой и толстой и обвивает креповую нить по спирали.

Москреповые искусственные нити в основном вырабатываются из вискозного крепа и ацетатной нити пологой крутки. Такое сочетание придает москреповой нити и тканям из них большую стойкость при мокрых обработках, большую упругость, а значит, меньшую сминаемость. Кроме ацетатных нитей пологой крутки, используют вискозные нити, а также капрон, лавсан и др.

Москреп используют для платьевых и костюмно-платьевых тканей (креп «Гиссарский» из МКрНШ, ткань «Костромичка» из МКр: КрВис и НАц, креп «Украинский» из МКрВис и др.).

Москреп двойной образуется сложением двух нитей москрепа левой и правой крутки и кручением влево на 220 кр./м. Такие нити используют для выработки тяжелых костюмных тканей, например ткани «Псковитянка» МКр: (КрВис 8,33 текс и НАц 11,1 текс) Х 2.

Нити фасонной крутки получаются в результате скручивания 2 - 4 нитей, из которых одна-две стержневые, одна нагонная и одна закрепляющая. При скручивании нагонная нить подается с большей скоростью. Отношение длины нагонной нити к длине стержневой может быть от 1,2:1 до 3:1. В результате нагонная нить образует вокруг стержневой нити спирали, петли, узелки различной величины.

Из нитей фасонной крутки наиболее часто применяют эпонж, спираль.

Эпонж – нити, получаемые скручиванием 3 - 4 нитей, из которых одна-две стержневые капроновые, одна нагонная (лавсановая или нитроновая пряжа) и одна закрепляющая (ацетатная нить). При крутке нагонная нить подается свободно, в результате чего образуется эффект в виде петель. Нити, образующие эпонж, могут быть разными по цвету и составу волокон. Используют эпонж в основном при выработке костюмно-платьевых тканей и трикотажных полотен.

Спираль – нити, в которых одна (нагонная) нить ложится по правильной винтовой линии вокруг другой (стержневой) нити. Спирали могут состоять из 3 - 9 искусственных или синтетических нитей или их сочетания; могут быть двух или трехкруточные. При выработке спирали часто используют блестящие и матированные нити или нити, окрашенные в разные цвета, что хорошо выявляет спиральный эффект. Нити спираль используют для изготовления костюмно-платьевых и блузочных тканей.

Текстурированные нити вырабатывают следующих видов: эластичные высокорастяжимые - эластик, рилон; эластичные малорастяжимые - мэрон, мэлан (бэлан); высокообъемные извитые - гофрон; высокообъемные петлистые - таслан, аэрон; профилированные - флиретт; комбинированные - комэлан, акон, такон, трикон, волнит и др.

Эластик – высокорастяжимая полиамидная нить, способная растягиваться на 200 - 300 % первоначальной длины, а после снятия нагрузки восстанавливать ее. В свободном состоянии нить обладает пушистостью, высокой объемностью и приятным внешним видом. Используется эластик для изготовления разнообразных трикотажных изделий и тканей, приближающихся по своим свойствам к трикотажу, для изготовления купальников, спортивных брюк и курток, свитеров, перчаток.

Эластик вырабатывают непрерывным способом, включающим в себя кручение, термическую обработку и раскручивание. Эти процессы осуществляются на одной машине. Далее сдвоенной нити дается окончательная крутка 100 кр./м.

Ткани, выработанные из эластика, по внешнему виду напоминают шерстяные. Они красивы, обладают хорошими теплозащитными свойствами, мягкостью, несминаемостью. Благодаря повышенной пористости нити ткань из эластика более гигиенична, чем из обычной нити капрона. Недостатком эластика является повышенная усадка (60 - 70 %), проявляющаяся в течение длительного времени, что ограничивает его применение для тканей широкого потребления.

Мэрон – малорастяжимая полиамидная нить, отличающаяся пушистостью, объемностью и мягкостью, но малой растяжимостью (20 - 30 % до распрямления извитков), отсутствием способности скручиваться и усаживаться. Мэрон получают из эластика, состоящего из двух капроновых нитей линейной плотностью 15,6 или 10 текс, которые подвергают дополнительной термической обработке при некотором растяжении с целью фиксации структуры извитости эластика. Используют эту нить для изготовления платьевых и костюмных тканей и трикотажных изделий. Ткани и трикотажные полотна из этих нитей в отличие от тканей из эластика легки в обработке.

Мэлан (бэлан) – нить такой же структуры, как и мэрон, но полученная из лавсанового эластика и таким же способом. Мэлан обладает лучшей, чем мэрон, теплостойкостью, и поэтому ее больше используют совместно с шерстяной пряжей для изготовления высококачественных и недорогих костюмных тканей, изделия из которых отличаются хорошей формоустойчивостью и носкостью.

Мэлан используется также в чистом виде для выработки платьевых и блузочных тканей. Такие ткани отличаются высокими механическими свойствами, практически несминаемы, безусадочны, воздухопроницаемы и мягки на ощупь. Изделия из них хорошо сохраняют приданные им размеры и форму.

Гофрон – извитая пушистая нить, получаемая прессованием и тепловой обработкой. Нить характеризуется высокой объемностью, превышающей объемность эластика и мэрона, эластичностью (упругое удлинение до распрямления извитков около 15%), хорошими теплозащитными свойствами, повышенной гигроскопичностью и приятным внешним видом.

Используют гофрон для изготовления сорочечных и костюмно-платьевых тканей, а также изделий бельевого и верхнего трикотажа.

Гофрон вырабатывают из полиамидных нитей линейной плотностью 22 - 2,2 текс с круткой 35 - 40 кр./м. Комплексная нить подается в питающие диски, где она расплющивается до разделения на отдельные волокна. Затем, пройдя прямоугольные канавки, нить изгибается и запрессовывается в обогреваемую трубку, образуя зафиксированные зигзагообразные извитки.

Петлистые нити характеризуются высокой объемностью, а вследствие этого хорошими теплозащитными свойствами, повышенными гигроскопичностью и износостойкостью, низкой себестоимостью (вдвое ниже, чем себестоимость чистошерстяной пряжи, и на 25% ниже, чем себестоимость полушерстяной пряжи). Используются петлистые нити для изготовления сорочечных и костюмно-платьевых тканей.

Петлистую нить аэрон получают из одиночных капроновых нитей линейной плотностью 15,6; 6,6 и 5 текс; нить таслан - из комбинированных нитей, состоящих из стержневой капроновой нити линейной плотностью 15,6 или 29,4 текс и нагонной вискозной нити (16,6 текс) или ацетатной нити (11,1 и 6,6 текс), или капроновой нити (6,6 и 5 текс). Нить в аэродинамическом приборе подвергается воздействию неупорядоченной воздушной струи, в результате чего нить разъединяется и отдельные ее составляющие изгибаются в петли, которые затем фиксируются круткой, образуя стабильную структуру. При этом нить укорачивается на 10 - 20 %, а ее объем увеличивается на 50 - 200 %.

Рис. 1-4. Текстурированные нити: а — высокообъемные (эластик); б — извитые (типа гофрон); в — петлистые (типа таслан).

Профилированные нити получают путем формования волокон с помощью фильер, имеющих отверстия некруглого профиля: в виде треугольника, прямоугольника, звезды (пяти-, восьми- и десятиконечной), Н-образной формы, S-образной формы и др.

Профилированные нити характеризуются повышенной цепкостью, объемностью и гигроскопичностью, пониженным блеском. Такие нити обладают хорошей кроющей способностью, что позволяет уменьшить расход сырья и снизить массу изделия. Изделия из профилированных нитей имеют повышенную стойкость к истиранию и высокие теплозащитные свойства.

Профилированные нити могут быть получены из различных полимеров, но чаще всего из полиамидных и полиэфирных. Толщина нитей может быть разнообразной, но в связи с повышенной жесткостью нитей их вырабатывают преимущественно тонкими.

В СССР вырабатывают профилированные нити линейной плотностью 1,7; 2,2 и 5 текс.

Для изготовления легких изделий с хорошими теплозащитными свойствами применяют пустотелые нити, которые получают формованием через фильеры с отверстиями сложного профиля. Впервые такие нити были получены в ГДР из дедерона линейной плотностью 4,7 текс.

Комэлан – высокообъемная комбинированная нить, получаемая из двух нитей различной химической природы.

Для изготовления комэлана используют ацетатные нити (11,1 или б,б текс) и профилированный монокапрон (2,2 текс) или комплексные капроновые (5 текс) или лавсановые (5 текс) нити.

В результате специальной крутки и термической обработки нить комэлан приобретает хорошую объемность, однако она на 25 - 30 % ниже, чем объемность чистошерстяной пряжи. Комэлан характеризуется наличием пушистости и приятным мерцающим блеском. Растяжимость нитей комэлан небольшая и составляет 4 - 6 % до распрямления извитков.

Стойкость к истиранию изделий из нити комэлан значительно выше (в 2 - 5 раз), чем изделий из обычных нитей. Электризуемость нитей комэлан значительно ниже электризуемости чистоацетатных нитей, потому что ацетатные и капроновые нити имеют противоположные знаки заряда. Воздухопроницаемость изделий из нитей комэлан в 2 - 3 раза меньше, чем изделий из обычных комплексных нитей, что свидетельствует о повышенных теплозащитных свойствах этих изделий.

Нити комэлан широко используют для изготовления верхних трикотажных изделий (костюмов, платьев, джемперов, пуловеров и др.), а также для выработки тканей улучшенных структур.

Акон – ацетатнокапроновая объемная нить типа комэлан, но полученная классическим способом. По качеству несколько лучше комэлана, но имеет более высокую себестоимость производства. Используется главным образом в трикотажном производстве и в меньшей степени - в производстве шелковых тканей.

Такон – трощеный акон, т. е. комбинированная нить, состоящая из трех-четырех нитей акон с разным направлением крутки. Используется для изготовления плотных трикотажных изделий и тканей.

Трикон – комбинированная объемная нить, состоящая из объемной триацетатной нити, скрученной с эластиком.

Окэлан – объемная ацетатная нить, оплетенная монокапроном.

Калон – объемная триацетатная нить, оплетенная полиэфирной нитью.

Волнит – комбинированная объемная нить, состоящая из объемной триацетатной нити, скрученной с нитью метанит.

По составу волокон нити бывают однородными, состоящими из одного вида волокон; неоднородными, скрученными из двух разных нитей, например из вискозных и ацетатных, триацетатных и капроновых, и смешанными, когда в состав крученой нити входит смешанная из разных по природе волокон пряжа.

По характеру отделки нити выпускаются белеными, окрашенными, блестящими, матированными, типа мулине (крученая нить, состоящая из двух нитей разного цвета).

СВОЙСТВА ПРЯЖИ И НИТЕЙ

В соответствии с ГОСТ 6611.1 - 73, 6611.2 - 73 и 6611.3 - 73 к основным характеристикам свойств пряжи и нитей относятся линейная плотность, разрывная нагрузка (прочность), разрывное удлинение (растяжимость), крутка и неравномерность нитей по перечисленным характеристикам.

Линейная плотность текстильных нитей Т, текс, определяется так же, как и волокон.

Линейная плотность крученых нитей определяется по формуле как номинально-расчетная величина: Тр = Т₁ + Т₂ +... + Тn.

Если крученая нить состоит из двух нитей линейной плотностью 15, и 16,6 текс, то линейная плотность крученой нити составит 41,6 текс.

Если необходимо показать, из каких нитей получена крученая пряжа, то применяют обозначение х/б 25 текс + НВис 16,6 текс (из двух разных по природе нитей) или х/б 25 текс Х 2 (скручены две одинаковые нити).

Линейную плотность пряжи и нитей определяют с помощью весового квадранта или технических весов с последующим расчетом по формуле.

Крутка пряжи и нитей определяется числом кручений, приходящихся на 1 м длины нитей. Число кручений зависит от вида и качества волокна, линейной плотности и назначения пряжи и нитей. Чем ниже линейная плотность пряжи или нити при прочих равных условиях, тем меньше кручений приходится на 1 м длины. Зависимость между величиной крутки пряжи или нити и ее линейной плотностью выражают формулой

где К - число кручений на 1 м пряжи или нити; α - коэффициент крутки, который колеблется в зависимости от вида волокна от 10 до 150; Ткт, Тт, Тмт - линейная плотность соответственно в килотексах, гексах, миллитексах.

При низком коэффициенте крутки пряжа и нити получаются более мягкими, менее плотными и упругими.

Чем больше крутка, тем пряжа компактнее и жестче, тем более она упруга и прочна. Но крутку можно увеличивать до определенного предела, называемого критической круткой, после которой она начинает падать и нить может оборваться.

Крутку пряжи определяют на специальном приборе, называемом круткомером.

Разрывная нагрузка (прочность) пряжи и нитей является одним из важнейших показателей качества. Этот показатель зависит от качества волокнистого сырья, величины крутки, линейной плотности, характера отделки и др. Разрывная нагрузка пряжи определяется на разрывных машинах и выражается в сантиньютонах на одну нить, деканьютонах на моток пряжи длиной 100 м.

Пряжа и нити, обладающие пониженной прочностью, вызывают повышенную обрывность в ткацком производстве, что отрицательно скажется на производительности труда и качестве тканей.

Разрывное удлинение пряжи и нитей показывает прирост длины в момент их разрыва. Это удлинение зависит от вида волокнистого сырья и структуры пряжи и нити. Хорошая растяжимость пряжи и нитей свидетельствуют о нормальном качестве сырья и правильной крутке. Удлинение пряжи и нитей определяется на разрывной машине и выражается в процентах первоначальной длины или в миллиметрах.

ДЕФЕКТЫПРЯЖИ И НИТЕЙ

Дефекты пряжи и нитей объясняются плохим качеством сырья, его недостаточной очисткой от различных примесей, неправильной работой машин, а также небрежностью работающих.

Ниже приведена краткая характеристика дефектов пряжи.

Сорная пряжа – результат недостаточной очистки волокна в процессе прядения. В сорной хлопчатобумажной пряже встречаются небольшие кусочки коробочек и листьев, в шерстяной - репей и перхоть, в льняной - костра. После крашения примеси выделяются в виде беловатых точек на ткани. Сорт изделия, изготовленного из такой ткани, снижают.

Переслежины и пересечки – чередующиеся толстые и тонкие участки в пряже. Возникают вследствие неправильной работы вытяжного прибора ровничной или прядильной машины. В ткани после крашения этот дефект вызывает полосатость и неровноту окраски. В изделиях I и II сорта наличие такого дефекта не допускается.

Шишки – короткие местные утолщения пряжи, образованные в результате перекручивания пуха в процессе кручения пряжи. После крашения ткани шишки выделяются более светлым тоном, портящим внешний вид ткани.

Непропрядки – утолщения, малоскрученные участки нити. Нити с непропрядками (и шишками) с длиной дефектного участка не более 2 см и в количестве 3 - 5 допускаются в изделиях I сорта в одном месте, в изделиях II сорта - в двух местах. На невидимых участках одежды эти дефекты не учитываются.

Петли или сукрутины образуются при намотке пряжи вследствие очень большой крутки или слабого натяжения. На поверхности ткани из такой пряжи наблюдаются петли, портящие ее внешний вид.

Замасленные и загрязненные нити – пряжа, испачканная смазочным маслом или грязными руками. Замасленные нити затрудняют отваривание, после него остаются пятна, которые невозможно удалить.

К дефектам искусственных нитей и волокон относятся:

неравномерный и недостаточный блеск, получающийся при формовании волокон из несозревшей вискозы, при наличии в ванне излишков свободной кислоты, при плохой отмывке кислоты, при неполном удалении серы;

разнооттеночность, возникающая в результате неоднородности целлюлозы, сильного загрязнения вискозы;

жесткость, получающаяся при формовании волокон из несозревшей или перезревшей вискозы, а также при неполном восстановлении целлюлозы в ванне;

ворсистость, представляющая собой большое количество оборванных и торчащих элементарных волокон нити и объясняющаяся недостаточной вязкостью вискозы;

курчавость - волокнистость нити с изломом на коротких участках, появляющаяся в результате вибрации центрифуги или смещения в ней направляющей воронки.

Дефекты пряжи и нитей, попадая в ткань, обусловливают возникновение дефектов ткани (засоренность, мушковатость, шишковатость, утолщенные нити, полосатость и др.), снижают ее сортность и ухудшают сортность швейных изделий.