В пятидесятых годах японские фирмы были крупнейшими изготовителями сваебойных дизель-молотов. Первоначально выпускаемые ими дизель-молоты полностью соответствовали патентам фирмы Delmag (ФРГ). Однако особенности эксплуатации в странах с жарким климатом привели к необходимости использовать дизель-молоты с водяным испарительным охлаждением. С другой стороны, в Японии раньше, чем в европейских странах, возникла необходимость в создании сверхмощных дизель-молотов для забивки свай-оболочек большого диаметра. Фирмами Японии были созданы тяжелые трубчатые дизель-молоты с ударной частью массой 6000, 7200 и 15000 кг. При создании тяжелых дизель-молотов выявилось, что традиционная камера сгорания, применявшаяся для ударного распыливания топлива, неприемлема,

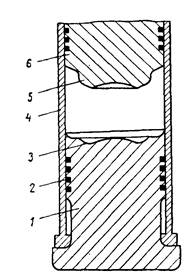

Рис. 2. Принципиальная схема трубчатого дизель-молота с ударным распыливанием топлива фирмы Kobe Steel (Япония):

/—шабот: 2— компрессионное кольцо; 3 — кольцевая впадина; 4 — рабочий цилиндр; 5— кольцевой выступ; 6— поршень

так как из-за возрастающей скорости истечения топлива возникает кавитация, приводящая сферы поршня и шабота к быстрому износу.

С целью повышения долговечности сфер поршня и шабота фирма Kobe Steel разработала дизель-молот с камерой сгорания нового типа (рис. 2)

Молот состоит из шабота с кольцевой впадиной, соприкасающейся при ударе с кольцевым выступом поршня. Топливо подается не в центр сферы, как у всех трубчатых дизель-молотов с ударным распыливанием топлива, а в кольцевую впадину. Из кольцевой впадины топливо выбрасывается в камеру сгорания, образуемую при ударе стенками рабочего цилиндра, выступами поршня и шабота. В камере сгорания топливо самовоспламеняется и сгорает, подбрасывая поршень на расчетную высоту.

В связи с тем, что истечение топлива начинается не от центра, а из кольцевой впадины, длина сферического канала сокращается, соответственно сокращается и скорость истечения топлива, так как время действия удара не изменяется. Вероятность возникновения кавитационных раковин на сферических поверхностях поршня и шабота снижается.

Недостатком данной конструкции является необходимость высокой точности изготовления кольцевого сферического углубления в шаботе и выступа на поршне для обеспечения контакта при соударении шабота и поршня по всей поверхности.

Другим существенным недостатком является невозможность равномерного распыливания топлива по всему объему камеры сгорания, поскольку топливо подается насосом в одну точку сферического углубления на торце шабота и не успевает до удара равномерно растечься по всему кольцу. Поэтому в зоне камеры сгорания, близкой к месту подачи топлива, смесь топлива с воздухом будет переобогащенная, а в противоположной зоне — обедненная. Еще больше увеличивается неравномерность распределения топлива по объему камеры сгорания при забивке наклонных свай. Все это приводит к снижению среднего эффективного давления и, следовательно, высоты подскока ударной части (при данном объеме рабочего цилиндра).

В настоящее время трубчатые дизель-молоты фирмы Kobe Steel выпускаются с камерой сгорания описанной конструкции.

Фирма Ishika-wajima Harima создала новую топливную систему, сочетающую преимущества ударного и форсуночного распыливания (рис. 3).

На стенке рабочего цилиндра 2 в зоне камеры сгорания, образованной поршнем 3 и шаботом 1, укреплен топливный насос 4, внутренняя полость которого соединена с камерой сгорания каналом 5. В корпусе насоса, состоящем из трех отдельных частей 6, 9, 11, соединенных между собой в одно целое, смонтирован поршень 7 с компрессионными кольцами. воздействующий на толкатель 8, подвижно установленный в средней части корпуса. Подвижная втулка 10, расположенная в верхней части 11 корпуса с одной стороны прижимается пружиной 12 к торцу толкателя 8, а с другой — к торцу плунжера 13 топливного насоса, сопряженного со втулкой 14.

Топливо по топливо проводу 18 подается в полость 21, а затем через отверстия 20 попадает в подплунжерную полость 15. Клапан 16, прижимаемый пружиной 19 к седлу наконечника, отсекает напорный трубопровод от подплунжерной полости. Напорный трубопровод с помощью накидной гайки крепится к корпусу игольчатой форсунки. Форсунка состоит из корпуса 22 и наконечника 25. В корпусе установлена игла 30, прижимаемая к седлу наконечника 25 пружиной 23. Полость 26 соединена каналом 24 с напорным трубопроводом. Коническая часть 29 иглы 30 отделяет полость 26 от форсуночной полости 27 и сопловых отверстий 28 форсунки.

Молот и его топливная система работают следующим образом.

При ходе поршня вниз воздух в рабочем цилиндре 2 сжимается: сжатый воздух по каналу 5 поступает во внутреннюю полость насоса и давит на поршень 7, толкатель 8 и плунжер 13. В момент, когда усилие от давления газа становится больше усилия пружины 2, плунжер начинает двигаться, открывает клапан 16 и по трубопроводу 18 подает топливо к двум форсункам 22, расположенным в зоне камеры сгорания, друг против друга. При этом топливо по каналам 21 и 24 попадает в полость 26 и, воздействуя на торец иглы 30, сжимает пружину 23, открывая доступ топлива в полость 27, откуда оно через сопловое отверстие 28 попадает в камеру сгорания, где самовоспламеняется и сгорает. Поршень 3 подбрасывается продуктами сгорания вверх на расчетную высоту. При ходе поршня 3 вниз продувается рабочий цилиндр и сжимается воздух в рабочем цилиндре. Далее цикл повторяется.

Рис 3. Принципиальная схема дизель-молота фирмы Ishikawjima Harima (Япония):

/ — шабот 2 — рабочий цилиндр; 3 — ударная часть; 4 — топливный насос; 5, 24—канал;

6—нижняя часть корпуса насоса; 7 — поршень; 8 — толкатель, 9 — средняя часть корима корпуса топливного насоса; 10—подвижная втулка; 11 — верхняя часть корпуса топливного насоса, 12, 23 — пружина; 13— плунжер; 14 — втулка; 15 — подплунжерная полость 1Ь — клапан- 17 — топливопровод; 18— напорный топливопровод; 19—пружина, 20 - отверстия, 21, 26, 27 — полость; 22 — корпус форсунки; 25 — наконечник;26—сопловое отверстие; 29 — коническая часть иглы; 30— игла.

Следует отметить, что топливо подается только в процессе сжатия, так как к моменту начала самовоспламенения рабочий ход плунжера уже исчерпан и поршень 7 садится своей юбкой на среднюю часть 9 корпуса насоса. Пневмопривод и подбор жесткости пружины 12 позволяет обеспечить подачу топлива незадолго до удара или даже в момент удара, как и у дизельных молотов с ударным распыливанием топлива. Поэтому усилие взрыва воздействует на погружаемую сваю в момент или после ударного импульса, увеличивая эффект погружения.

Данная топливная система обеспечивает высокие пусковые качества дизельных молотов при их запуске и большой осадке сваи. Это объясняется тем, что подача и самовоспламенение топлива происходит и в том случае, если соударения поршня и шабота не происходит.

К недостаткам этой топливной системы относится повышенная сложность изготовления, а также ненадежность работы из-за расположения насоса в зоне высоких температур.

Другой недостаток по сравнению с ударным распыливанием топлива заключается в том, что давление конца сгорания в этом случае будет ниже, соответственно снизится и эффективность погружения сваи. Это объясняется тем, что в камеру сгорания при ударном распыливании топлива подается вся доза топлива за время, близкое к времени действия удара, а в данном случае топливо подается в течение значительно большего времени. При этом ранее поданная часть топлива начинает гореть раньше, что приводит к затяжке процесса горения и, следовательно, к понижению давления в конце сгорания. Тем не менее, применение данной топливной системы улучшает пусковые качества дизель-молота на слабых грунтах, что представляет определенный интерес и для других фирм. Так, фирма British Steel Piling (Англия) использует эту систему в своих быстроходных дизель-молотах В-15 и В-45.

Заключение

Основное направление развития сваебойных молотов ударного действия — создание высокопроизводительных машин для повышения эффективности сваебойных работ.

Для повышения производительности модернизируются существующие молоты и создаются новые конструкции, существенно отличающиеся от традиционных.

Модернизация молотов ударного действия в основном заключается в увеличении энергии удара за счет усовершенствования процесса сгорания и увеличения высоты подскока ударной части, повышения долговечности и надежности основных деталей молота за счет более эффективной смазки и принятия более рациональных соотношений сфер соударяющихся деталей — поршня и шабота, а также за счет улучшения условий эксплуатации и техники безопасности.

Создание новых моделей молотов в первую очередь выдвигает задачу повышения единичной мощности молота. 5. Повышение единичной мощности молота достигается двумя путями: увеличением частоты ударов и повышением энергии удара.

Повышение частоты ударов у дизельных молотов достигается путем уменьшения высоты подскока ударной части и введения в конструкцию молота пневматического буфера, компенсирующего потери энергии вследствие снижения высоты подскока ударной части.

Увеличение энергии удара обеспечивается преимущественно повышением массы ударной части — созданием тяжелых моделей молотов с ударной частью массой 7500, 10000 и 15000 кг при сохранении в момент удара скорости, близкой к 6 м/с, что позволяет забивать сверхтяжелые сваи и сваи-оболочки.

Развитие производства гидравлических экскаваторов и гидрофицированных копров привело к созданию работающих в комплекте с ними гидравлических молотов двойного и простого действия, имеющих в этом случае на стройплощадке энергетическую автономность, присущую дизель-молотам.

Наиболее перспективными гидравлическими молотами двойного действия являются такие, в конструкции которых не применяются механические обратные связи ударной части с распределительным устройством, а также другие виды энергоносителей.

Для повышения частоты ударов и эффективности гидромолотов простого действия целесообразно применять импульсный подброс ударной части, для более полной передачи кинетической энергии ударной части погружаемой свае между сваей и ударной частью в процессе удара целесообразно применять амортизаторы с регулируемой в зависимости от грунтовых условий жесткостью.

Список литературы:

1. Ю. В. Дмитревич. Современные отечественные и зарубежные свайные дизель-молоты. М 1990

2. Молоты сваебойные. Гост 7888-73. 1/1 1995