Федеральное агентство по образованию

____________________________________________________________________________ Государственное образовательное учреждение

____________________________________________________________________________ Государственное образовательное учреждение

высшего профессионального образования

«МАТИ» - Российский государственный

технологический Университет им. К.Э.Циолковского

_____________________________________________________________________________

Кафедра «Технология производства двигателей

Летательных аппаратов»

ИЗМЕРЕНИЕ ОТКЛОНЕНИЙ РАСПОЛОЖЕНИЯ И ФОРМЫ

ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

Методические указания к лабораторной работе

по курсу "Метрология, стандартизация и сертификация"

Составители: П.Н. Хопин

Т.В.Токмакова

Москва 2007

ВВЕДЕНИЕ

Данные методические указания предназначены для проведения лабораторных занятий по курсу «Метрология, стандартизация и сертификация» для студентов дневной и вечерней форм обучения.

ЗАДАНИЕ

В процессе выполнения данной работы студент должен:

1. Ознакомиться со стандартом на отклонения формы и расположения поверхностей ( ГОСТ 10356-63) и со стандартом на указание на чертежах этих отклонений (ГОСТ 2.308-68).

2. Изучить назначение, устройство и основные метрологические показатели рычажно-зубчатого индикатора ИРБ, индикатора часового типа ИЧ, многооборотного индикатора ИГМ и рычажной скобы СР (пассаметра).

3. Усвоить методику измерения отклонений расположения (радиальное и торцовое биения, непараллельность осей отверстий и оси отверстия по отношению к плоскости) и формы (нецилиндричность) на примере проверки годности заданных пяти конкретных деталей.

4. Ознакомиться с методами и основными средствами измерения отклонений расположения и формы.

1. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

Работу целесообразно выполнять в следующей последовательности:

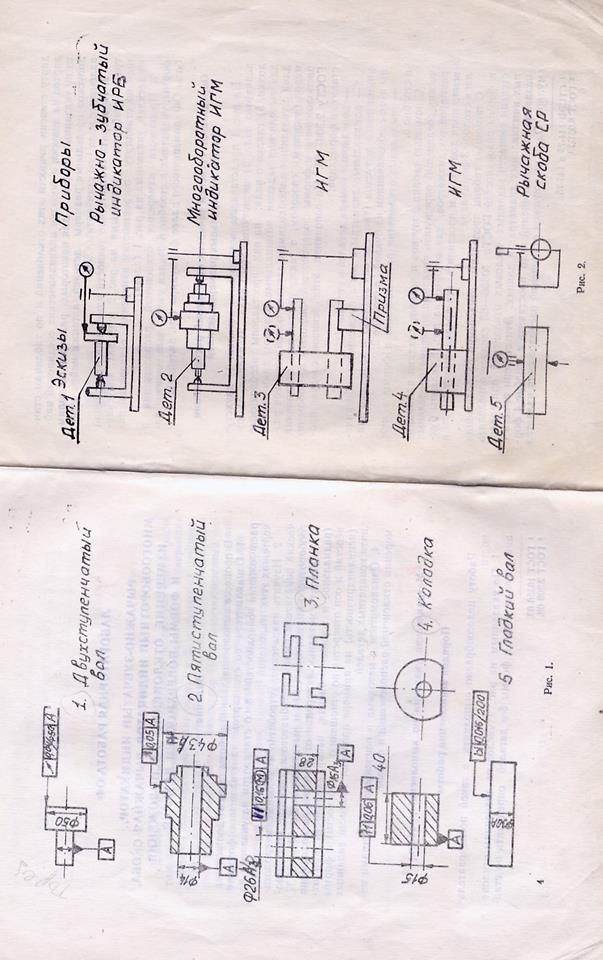

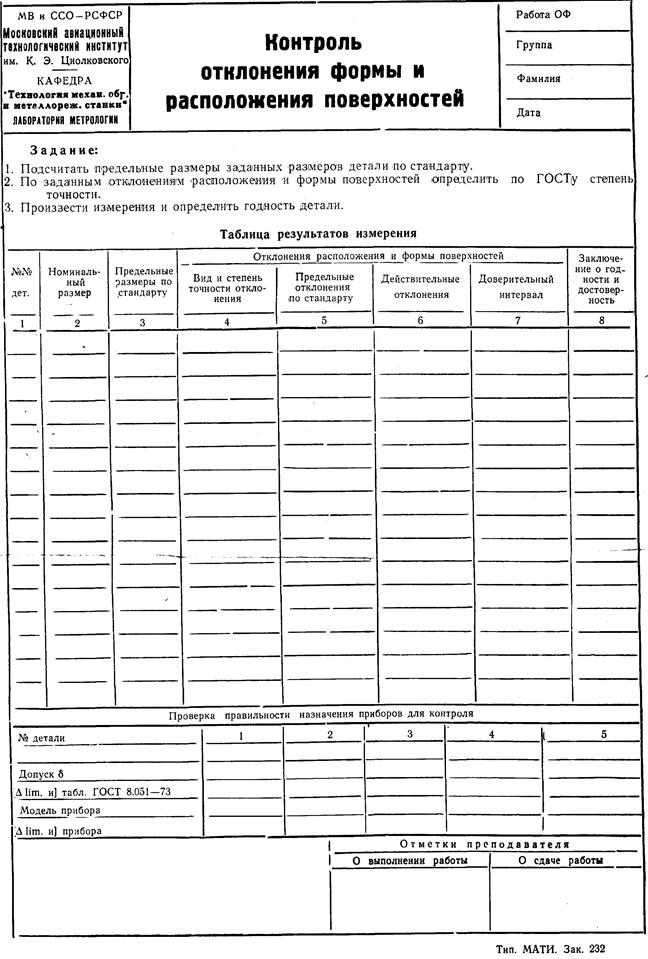

1. По указанным на рис. 1 числовым значениям отклонений расположения и формы 5-и деталей определить по стандарту степени точности этих отклонений и по таблицам стандартов на допуски и посадки цилиндрических соединений найти по указанным на рис. 1 для некоторых размеров полям допусков предельные размеры деталей, а также найти эквивалентные поля по стандартам СЭВ ( СТСЭВ 144-75 и 145-75).

2. Проверить соответствие точности измерения отклонений тремя приборами, указанными на рис. 2 (справа), допускаемым по стандарту ( ГОСТ 8.051-73) погрешностям измерений отклонений пяти деталей, указанных на рис. 1 (слева).

3. Произвести измерения отклонений расположения и формы, указанных в столбце 6 бланка отчёта о выполнении работы ОФ (см. приложение).

|

|

|

|

|

2. ОПРЕДЕЛЕНИЕ СТЕПЕНЕЙ ТОЧНОСТИ ОТКЛОНЕНИЙ

РАСПОЛОЖЕНИЯ И ФОРМЫИ ПРЕДЕЛЬНЫХ РАЗМЕРОВ ДЕТАЛЕЙ

Определение степеней точности отклонений расположения формы и предельных размеров деталей

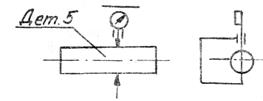

На рис. 1 представлены эскизы пяти деталей: 1) двухступенчатого вала, 2) пятиступенчатого вала, 3) плавки, 4) колодки, 5) гладкого вала; на них проставлены необходимые для выполнения задания номинальные размеры диаметров и длин с указанием в необходимых случаях полей допусков размеров буквенным способом, а также предельные отклонения расположения и формы поверхностей числовым способом по ГОСТу 2.308—68. На основании этих эскизов следует проставить в формуляре:

- порядковые номера деталей в столбце 1;

- номинальные диаметры в мм с буквенными обозначениями полей допусков (там, где они заданы) и заданные длины в мм с обозначением их буквой / в столбце 2;

предельные отклонения расположения и формы в мкм в столбце 5.

С помощью таблиц допусков и посадок гладких цилиндрических соединений определить числовые значения предельных размеров тех диаметров, для которых на рис. 1 указаны бук-венно поля допусков, и проставить эти предельные размеры в мм в столбце 3 формуляра.

С помощью таблиц предельных отклонений расположения и формы поверхностей ГОСТа 10356—63 следует определить степени точности заданных числовых отклонений при заданных номинальных диаметрах и длинах. Эти степени вместе с названием вида отклонений надо проставить в столбце 4 формуляра. Один из допусков отклонений расположения является

зависимым допуском. Для него нужно подсчитать наибольшее возможное значение, т. е. наибольшее значение предельного отклонения, исходя из допустимых предельных отклонений соответствующих размеров детали. Это наибольшее значение надо проставить в столбце 5 рядом с уже проставленным там наименьшим значением предельного отклонения.

Проверка соответствия точности измерений назначенными приборами допускаемым погрешностям измерений

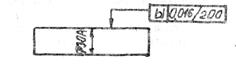

На рис. 2 (слева) показаны схемы измерения действительных отклонений расположения и формы перечисленных в предыдущем параграфе пяти деталей. На том же рисунке (справа) указаны назначенные для выполнения измерений приборы:

- рычажно-зубчатый индикатор модели ИРБ;

- многооборотный индикатор модели ИГМ;

- рычажная скоба модели СР.

Перед выполнением измерений необходимо убедиться, что нормативные погрешности измерения действительных отклонений расположения и формы конкретных деталей с помощью этих приборов не превышают установленных ГОСТом 8.051 — 73 допускаемых погрешностей при измерении линейных размеров. Иными словами, необходимо убедиться, что указанные выше приборы по точности выполняемых ими измерений для данных конкретных деталей выбраны правильно, т. е. убедиться в том, что при их применении не будет слишком велик риск совершения ошибок первого рода (забракования годных деталей) и второго рода (приемка негодных деталей).

Ниже приводится выписка изтаблицы ГОСТа 8.051—73 (см.таблицу 1).

Взятое по этой таблице табличное значение нормативной предельной погрешности измерений  должно служить для выбора измерительного прибора с таким расчетом, чтобы приписанное выбранному прибору нормативное значение предельной погрешности измерений

должно служить для выбора измерительного прибора с таким расчетом, чтобы приписанное выбранному прибору нормативное значение предельной погрешности измерений  прибора не превышало табличное значение, т. е. чтобы выполнялось неравенство

прибора не превышало табличное значение, т. е. чтобы выполнялось неравенство

(1)

(1)

Нормативные предельные погрешности измерения для применяемых в данной работе измерительных приборов приведены в таблице 2.

деталей вносятся в предназначенную для этого таблицу, имеющуюся в нижней части формуляра. В этой таблице по каждой детали проставляются: 1) допуск на неточность изготовления детали 6; 2) табличная нормативная предельная погрешность измерения  , взятая из таблицы 1 данного руководства; 3) модель прибора, применяемого для измерения отклонения детали, взятая из рис. 2; 4) нормативная предельная погрешность измерения отклонений назначенным прибором

, взятая из таблицы 1 данного руководства; 3) модель прибора, применяемого для измерения отклонения детали, взятая из рис. 2; 4) нормативная предельная погрешность измерения отклонений назначенным прибором  , взятая из таблицы 2 данного руководства.

, взятая из таблицы 2 данного руководства.

При этом должно выполняться неравенство (1).

Методика выполнения измерений отклонений расположения и формы поверхностей деталей

Ниже излагается методика выполнения измерений отклонений расположения и формы поверхностей пяти конкретных деталей, эскизы которых представлены на рис. 1. Для измерения используют приборы, указанные на рис. 2, по приведенным там же схемам.

1. Измерение биение торца двухступенчатого вала 1 относительно оси цилиндрической поверхности А, имеющей диаметр. 18 мм.

Вал 1 устанавливают в центрах на поверочной плите; индикатор ИРБ закрепляют на стойке и подводят его к торцу вала так, чтобы измерительный стержень контактировал с" торцом на диаметре 50 мм, ось стержня располагалась параллельно торцу. Вал вращают рукой и наблюдают наименьшее и наибольшее показания индикатора. Их разность представляет собой действительное значение торцового биения, которое заносится в столбец 6 формуляра, предназначенный для действительного отклонения (результата измерения).

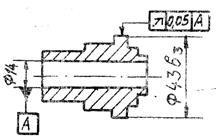

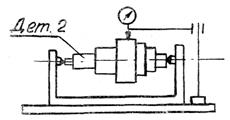

2. Измерение радиального биения поверхности  43 В3 мм

43 В3 мм

относительно оси отверстия  14 мм пятиступенчатого вала 2.

14 мм пятиступенчатого вала 2.

Вал 2 сажают на оправку, достаточно плотно прилегающую к стенкам отверстия  14 мм. Оси центровых отверстии оправки принимаются за ось отверстия

14 мм. Оси центровых отверстии оправки принимаются за ось отверстия  14 мм. Вал на оправке устанавливают в центрах. Многооборотный индикатор ИГМ закрепляется на стойке, и его измерительный наконечник подводится с небольшим натягом в радиальном направлении к поверхности

14 мм. Вал на оправке устанавливают в центрах. Многооборотный индикатор ИГМ закрепляется на стойке, и его измерительный наконечник подводится с небольшим натягом в радиальном направлении к поверхности  43 В3. Вал 2 вращают от руки и наблюдают наименьшие и наибольшие показания индикатора ИГМ. Разность этих показаний представляет собой действительное радиальное биение. Его заносят в столбец 6 формуляра.

43 В3. Вал 2 вращают от руки и наблюдают наименьшие и наибольшие показания индикатора ИГМ. Разность этих показаний представляет собой действительное радиальное биение. Его заносят в столбец 6 формуляра.

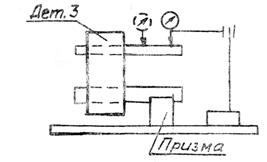

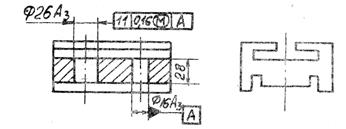

3. Измерение непараллельности осей отверстий диаметров

26 А3 мм и 16 А3 мм, выполненных в планке 3.

В отверстия  26 А3 планки 3 вставляются оправки, плотно прилегающие к их поверхностям '. Одна оправка (большего диаметра) прижимается к поверочной призме, расположенной на поверочной плите. К поверхности второй оправки подводится в радиальном направлении с небольшим натягом многооборотный индикатор ИГМ, укрепленный на стойке, расположенной на той же поверочной плите, что и поверочная призма. Выполняют 2 отсчета показаний индикатора ИГМ, в начале и в конце участка длины (отсчитываемой вдоль оправки) l =28 мм, равной глубине отверстий. Разность этих двух отсчетов представляет собой непараллельность осей отверстий

26 А3 планки 3 вставляются оправки, плотно прилегающие к их поверхностям '. Одна оправка (большего диаметра) прижимается к поверочной призме, расположенной на поверочной плите. К поверхности второй оправки подводится в радиальном направлении с небольшим натягом многооборотный индикатор ИГМ, укрепленный на стойке, расположенной на той же поверочной плите, что и поверочная призма. Выполняют 2 отсчета показаний индикатора ИГМ, в начале и в конце участка длины (отсчитываемой вдоль оправки) l =28 мм, равной глубине отверстий. Разность этих двух отсчетов представляет собой непараллельность осей отверстий  26 А3 и

26 А3 и  16 А3 на их полной глубине 28 мм. Ее заносят в столбце 6 формуляра.

16 А3 на их полной глубине 28 мм. Ее заносят в столбце 6 формуляра.

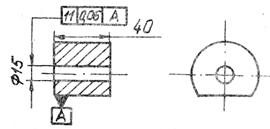

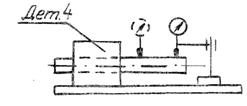

4. Измерение непараллельности оси отверстия  15 мм

15 мм

и опорной плоскости А колодки 4.

В отверстие 0 15 мм колодки 4 вставляют оправку, плотно прилегающую к стенкам отверстия. Колодка устанавливается на поверочную плиту своей плоскостью М. Многооборотный индикатор ИГМ, укрепленный на стойке, расположенной на той же поверочной плите, подводится к оправке в радиальном направлении с небольшим натягом. Выполняют 2 отсчета показаний индикатора ИГМ, в начале и в конце участ ка длины (отсчитываемой вдоль оправки) l = 40 мм, равной глубине отверстия в колодке. Разность этих двух отсчетов представляет собой непараллельность оси отверстия  15 мм относительно плоскости А- Ее заносять в столбец формуляра-

15 мм относительно плоскости А- Ее заносять в столбец формуляра-

5.Измерение нецилиндричности гладкого вала 5.

В случае отсутствия огранки с нечетным числом граней и изогнутости оси вала 5, его нецилиндричяость измеряется как полуразность между наибольшим и наименьшим диаметров в трех сечениях: в начале, в середине и в конце вала. В каждом сечении производится несколько измерений с целью нахождения наименьшего и наибольшего диаметров данного сечения. Измерения диаметра вала выполняют рычажной скобой СР.

По результатам всех измерений для вала находят наименьший и наибольший диаметры во всех 3-х сечениях. Их полуразность представляет собой нецилиндричность вала 5- Ее заносят в столбец 6 формуляра.

1 В случае измерения непараллельности отверстий в нескольких экземплярах детали используется набор оправок для получения плотного прилечания.

Определение границ доверительного интервала для истинного значения отклонения расположения или формы поверхностей детали.

Границы доверительного интервала для истинного значения каждого из пяти отклонений расположения и формы поверхностей деталей находят путем поочередного алгебраического сложения (результата измерений данного отклонения, называемого действительным отклонением (столбец 6 формуляра), с отрицательным и положительным значениями нормативной предельной погрешности измерения этого отклонения использованным прибором.

Пример. Результат измерения торцового биения вала 1рычажно-зубчатым индикатором ИРВ оказался равным 35мкм. По таблице 2нормативная предельная погрешность измерения этим прибором при использовании предела измерении 0,1мм составляет  . Следовательно, границы доверительного интервала для истинного значения торцового биения этого Вала будут равны: нижняя

. Следовательно, границы доверительного интервала для истинного значения торцового биения этого Вала будут равны: нижняя  мкм и верхняя

мкм и верхняя  мкм.

мкм.

Доверительная вероятность при использовании нормативной предельной погрешности измерений  как и в рассмотренном примере, при нормальном законе распределения погрешности измерений будет

как и в рассмотренном примере, при нормальном законе распределения погрешности измерений будет  .

.

Иначе говоря, в рассмотренном примере можно считать с вероятностью не меньшей 0,9973, что истинное значение торцового биения лежит в интервале (27,5; 42,5 мкм).

Результаты определения доверительного интервала изложенным методом вносятся по каждой детали в столбец 7 формуляра.

Формулирование заключения о годности детали по измеренному отклонению расположения или формы ее

Поверхности

Любая из пяти деталей признается годной, если действительное отклонение расположения или формы ее поверхности не превышает допуска т. е. если соблюдается неравенство

(2)

(2)

где  — действительное отклонение (результат измерения);

— действительное отклонение (результат измерения);

— предельное допускаемое отклонение.

— предельное допускаемое отклонение.

При невыполнении неравенства (2) деталь признается негодной (браком).

Степень достоверности (вероятность справедливости) такого заключения зависит от расположения доверительного интервала для истинного значения отклонения и поля допуска данного отклонения:

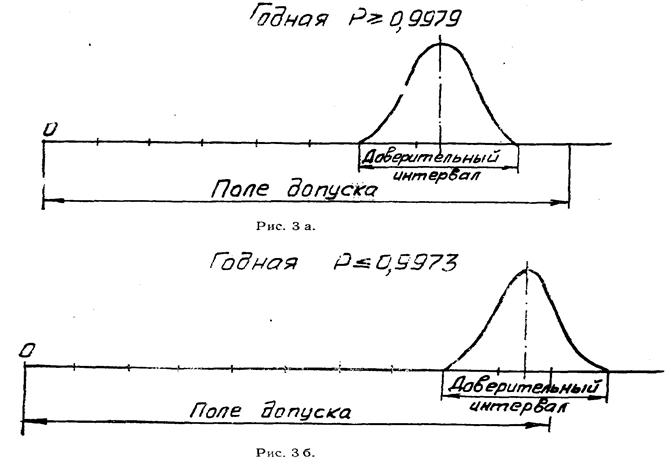

- если доверительный интервал лежит целиком в пределах поля допуска (рис. За), когда деталь признана годной по неравенству (2), или целиком за пределами поля допуска, когда деталь признана браком, то степень достоверности заключения о годности будет не менее 0,9973 т. е.  ;

;

- если доверительный интервал хотя бы частично перекрывается с зоной брака (рис. 36), когда деталь признана годной, или с зоной годного, когда деталь признана браком, то степень достоверности заключения о годности будет ной, или с зоной годного, когда деталь признана браком, то степень достоверности заключения о годности будет менее 0,9973, т. е  .

.

Заключение о годности словами «годная» или «брак» проставляется в столбце 8 формуляра вместе с указанием степени достоверности данного заключения в виде « » или «

» или « ».

».

На этом экспериментальная часть данной работы заканчивается.