Капилляры и полые волокна отличаются друг от друга только величиной диаметра, оба вида мембран являются самонесущими, поэтому конструкции аппаратов для них одинаковы.

Принципиальным обстоятельством при конструировании является то, что из-за малого размера внутреннего канала гидравлическое сопротивление его всегда высоко, поэтому в аппарате нельзя использовать длинные элементы. Обычно длина не превышает 1 метра, и для создания больших площадей отдельные волоконца собирают в пучки диаметром до 200 мм. Далее по особой технологии, схема которой представлена на рисунке 5.14, пучки соединяют торцевыми гильзами из эпоксидного компаунда.

Рис. 5.14. Технология изготовления капиллярного мембранного модуля

Конец пучка волокон опускают в чашку с фиксированными размерами (диаметр и высота) и заливают жидким герметиком. Герметик должен заполнить абсолютно все зазоры между волокнами и стенками чашки, поэтому иногда такую заготовку устанавливают на центрифугу и при вращении добиваются абсолютного заполнения зазоров.

После отверждения герметика чашку снимают, и образовавшуюся гильзу обрезают по торцу для открытия залитых герметиком внутренних каналов.

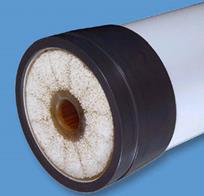

Аналогичную операцию проводят с другим концом пучка капилляров, после чего готовый мембранный модуль помещают в трубчатый корпус и закрывают торцевыми крышками. Открытый торец такого аппарата представлен на рисунке 5.15.

|  | ||

Рис. 5.15. Мембранный аппарат с капиллярным модулем

Исходный раствор можно подавать как в межкапиллярное пространство, так и внутрь волокон. На рисунке 5.16 показаны схемы таких решений.

Если исходный раствор подаётся внутрь каналов (а), то в них нельзя развивать высокие рабочие давления, поскольку механическая прочность каналов значительно меньше при действии давления изнутри.

Рис. 5.16. Схемы капиллярных модулей с подачей исходного раствора

внутрь волокон (а) и в межкапиллярное пространство (б, в)

Во втором же случае практически невозможно бороться с поляризационными явлениями, поскольку обтекание снаружи всех волокон затруднено.

В таких случаях изготавливают мембранный модуль с центральной перфорированной трубой (в), в которую вводят исходный раствор. Внутри модуля образуются радиальные потоки, равномерно обтекающие все капилляры.

Плотность упаковки мембран в аппаратах такого типа достигает 30000 м2/м3 для полых волокон и до 3000 м2/м3 – для капилляров. Однако это огромное преимущество практически нивелируется очень низкой удельной производительностью мембран – не выше 1 л/м2ч. Самым большим недостатком половолоконных модулей является необходимость тщательной чистки исходного раствора от механических загрязнений.

Мембранные установки

Мембранные установки – это комплекс устройств, обеспечивающих оптимальное проведение процесса мембранного разделения. Комплекс этот всегда индивидуален, поскольку для каждого объекта формулируются свои задачи. Переменными исходными данными являются:

1. задача процесса – очистка и обессоливание, концентрирование, разделение смеси, фракционирование смеси, выделение целевого или побочного компонента и т.п.;

2. производительность процесса и режим обработки – периодический, непрерывный, с изменяемым расходом;

3. состав исходной смеси – наличие и концентрация мешающих компонентов, концентрация целевых компонентов;

4. требования к продуктам (концентрату и пермеату) – наличие и концентрация компонентов;

5. температура исходной смеси.

В зависимости от этих обстоятельств в состав мембранных установок включаются дополнительные устройства.

Рассмотрим варианты комплектации установок.

Генератор движущей силы

Для создания движущей силы и обеспечения движения потоков вдоль мембраны используются насосы для жидкостей, компрессоры и газодувки для газов, а также вакуум-насосы.

Насосы могут быть любого типа, необходимо только, чтобы они создавали требуемый напор и имели равномерность подачи. Поэтому при выборе плунжерных насосов используют либо их батарею, либо демпфер-сглаживатель гидравлических пульсаций (рис. 5.17).

При выборе центробежных и вихревых насосов возникают проблемы с регулированием подачи – объемного расхода нагнетаемой жидкости. Решают эту проблему установкой байпасов – возвратных трубопроводов с кранами (рис. 5.17).

а б

Рис. 5.17. Обвязка питающих насосов: а – центробежного; б – плунжерного