На время работы над РГР преподаватель консультирует студентов.

Общее руководство РГР может осуществляется выпускающей кафедрой в лице конкретных руководителей.

В обязанности преподавателя РГР входит:

- определить темы всех РГР;

- контролировать работу студентов в период выполнения РГР;

- организовать и провести защиту РГР.

Преподаватель РГР назначается исходя из нагрузки.

В обязанности преподавателя РГР входит:

- составить и выдать студенту задание по подготовке РГР;

- рекомендовать студенту необходимую основную литературу, справочные материалы, типовые проекты и другие источники по данной теме;

- оказать помощь при подборе материалов по теме в период выполнения РГР;

- оказать помощь студенту в разработке календарного плана по выполнению РГР;

- проводить систематические не реже двух раз в неделю консультации;

- контролировать соблюдение требований ЕСКД и ЕСТД;

- систематически проверять выполнение календарного плана работы;

- при необходимости помочь студенту в увязке отдельных частей РГР в единое целое;

- содействовать подготовке студента к защите РГР;

- помочь в составлении доклада, выводов и т.д.;

- подписать всю документацию РГР.

Преподаватель РГР несет ответственность за технически грамотное составление задания студентам на РГР.

Преподаватель РГР подписывает расчетно-пояснительную записку (РПЗ) (титульный лист, задание на РГР, разделы), графический материал (если это чертежи, плакаты, а не презентация) и дает заключение о работе.

- актуальность РГР;

- степень самостоятельности студента и его инициативность при выполнении РГР;

- умение пользоваться литературой;

- наличие инженерного подхода для решения задач и умение проводить эксперименты (если они проводились), анализировать полученные результаты и делать соответствующие выводы;

- способность и умение использовать имеющиеся знания в самостоятельной работе;

- аккуратность в работе, грамотность изложения расчетно-пояснительной записки;

- наиболее интересные в научном, техническом или практическом отношении глав РГР и возможность их использования в дипломном проекте или в той или иной организации;

- объем и качество выполняемой работы каждым студентом.

2. Структура и содержание РГР

Расчетно-пояснительная записка (РПЗ) должна содержать четко выделенные главы, располагающиеся в определенной последовательности. В пределах каждой главы, текст разбивается на подглавы, пункты и подпункты.

РПЗ имеет следующую структуру:

- титульный лист;

- задание на РГР;

- аннотация;

- содержание;

- введение;

- глава 1– анализ предметной области;

- глава 2 – разработка совмещенной схемы обработки детали; в зависимости от темы РГР вторая глава может иметь следующие названия (проектирование технологического процесса изготовления детали, сборочной единицы, разработка управляющих программ для станков с ЧПУ, проектирование производственной системы и др.);

- глава 3 – расчет продольных размеров, размерный анализ; в зависимости от темы РГР третья глава может иметь следующие названия (моделирование организационно-технологических решений, разработка алгоритмов и программ автоматизированной системы технологической подготовки производства, моделирование автоматизированных производств и др.);

- заключение;

- список литературных источников;

- приложения.

Структура РПЗ может быть изменена по согласованию с преподавателем РГР.

Титульный лист, задание на выполнение РГР заполняются в соответствии с типовыми формами, выдаваемыми студентам в УГАТУ.

Аннотация – краткое изложение цели и важнейших результатов работы, области практического применения.

Введение

Это первый и обязательный раздел расчетно-пояснительной записки (РПЗ), в котором кратко излагаются следующие вопросы:

- актуальность РГР;

- оценка технического уровня решаемой задачи;

- способы решения задачи;

- постановка задачи на РГР.

Методика выполнения расчетно-графической работы глав 1-3 (по теме размерный анализ приведена ниже.

Настоящая методика, ориентированная на выполнение расчетов вручную, содержит некоторые упрощения в моделировании размерных связей. В направлении каждой из координат детали размер и отклонения расположения поверхностей рассматриваются отдельно. Не рассматриваются некоторые параметры, связывающие элементы детали различного направления, как, например, угловые размеры, отклонения от перпендикулярности, торцовые биения.

Это позволяет описать размерные связи достаточно простыми структурами: линейными или плоскими векторными размерными цепями. Потери точности в расчетах при этом незначительны.

Расчеты на основе более полных моделей, учитывающих все виды размерных связей, эффективно реализуются в автоматизированных системах. При этом различные виды отклонений расположения поверхностей: радиальные и торцовые биения, отклонения от перпендикулярности и др.- могут быть приведены к единому параметру, например, относительному угловому отклонению осей рассматриваемых поверхностей.

Основная методика излагается на примере анализа детали типа тела вращения. На наш взгляд, это делает ее наиболее общей. Исходные данные

Исходные данные включают чертеж детали (рисунок 1), и план обработки детали, заданный технологическими чертежами исходной заготовки и операций обработки (рисунок 2).

Чертеж детали

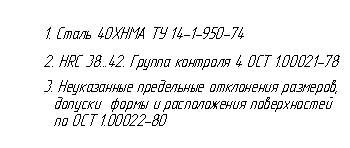

Исходные параметры для расчетов –продольные размеры и диаметры, указанные и неуказанные допуски расположения поверхности. Значения не указанных предельных отклонений размеров и допусков расположения поверхностей назначаются по отраслевому стандарту ОСТ 1.00022-90. В качестве баз для неуказанных допусков расположения поверхностей рекомендуется выбирать те же, что приняты для указанных на чертеже. В нашем примере это ось поверхности А. Чертеж детали приведен на рисунке 2.1.

План обработки

На чертеже исходной заготовки указан допуск соосности То, определяемый по ОСТ 1.41187-78 как допускаемое смещение по плоскости разъема штампа. Заготовка, судя по конфигурации (направление уклонов на поверхностях d1 и d2 bи отсутствию на поверхности d3), изготавливается на горизонтально –ковочной машине в штампе с разъемной матрицей. При этом поверхности d1 и d2 образуются пуансоном, а d3 в полости матрицы.

Таким образом, соосность поверхностей d1 и d2 определяется точностью изготовления матрицы. Э та точность не менее чем на порядок выше точности, задаваемой на смещение по плоскости разъема штампа. Поэтому ею можно пренебречь и считать поверхности d1 и d2 соосными.

Аналогичным образом считаются соосными поверхности вращения, обработанные в операции за одну установку резцами или шлифовальными кругами, то есть в жесткой технологической системе. Этим объясняется способ задания допусков радиального биения в операциях 10 и 20.

Рисунок 2.1-Эскиз детали

Чертеж заготовки приведен на рисунке 2.2.

Рисунок 2.2-Эскиз заготовки

План обработки детали приведен на рисунках 2.3-2.6.

Операция 10 –Токарная приведена на рисунке 2.3.

Рисунок 2.3 - Операция 10 –Токарная

Операция 20 –Токарная приведена на рисунке 2.4

Рисунок 2.4 -Операция 20 –Токарная

Операция 60 –Токарная приведена на рисунке 2.5.

Рисунок 2.5 -Операция 60 –Токарная

Операция 70 –Токарная приведена на рисунке 2.6.

Рисунок 2.6 -Операция 70 –Токарная

На операционных чертежах (эскизах) обработки обозначены технологические базы, обрабатываемые поверхности, размеры и допуски радиального биения. Размеры обозначены буквами с числовым индексом, обозначающим последовательность их выдерживания как в самой операции, так и по всему технологическому процессу. Допуски радиального биения имеют в обозначении индекс, указывающий номер операции. Исходные базы, как правило, совпадают с технологическими.

Часть технологического процесса, выполняемая в другом цехе, обычно обозначается одной условной операцией, в которой указываются расчетные значения параметров, обеспечиваемых соответствующей технологией. В нашем случае это термообработка.

Выявление размерных связей. Совмещенная схема обработки

С целью формализации выявления размерных цепей рекомендуется ряд промежуточных построений. Вначале строится совмещенная схема обработки (рис 2.7). Совмещенная схема приведена на рисунке 2.7.

Рисунок 2.7-Совмещенная схема

Это эскиз детали, на котором нанесены операционные припуски. Индекс в обозначении припуска указывает номер операции.

Поверхности детали нумеруются в каждом из направлений слева направо и снизу вверх порядковыми числами с нулевым индексом. Промежуточные обрабатываемые поверхности имеют индекс, отличный от нуля. Торцовые поверхности доступные для обработки слева, помечаются дополнительно знаком минус. Последнее необходимо для записи уравнений размерных цепей.

В продольном направлении на совмещенной схеме обозначаются чертежные и технологические размеры.

Размерные связи в радиальном направлении–это чертежные и технологические отклонения расположения поверхностей. По своей природе это отклонения от соосности. На совмещенной схеме они представлены заменяющими их радиальными биениями.

Поскольку радиальное биение (без учета погрешностей формы) определяется, в частности, как разность наибольшего и наименьшего расстояний между образующими, то эти связи и обозначены на совмещенной схеме.

Таким образом, все величины на совмещенной схеме в радиальном направлении формально предстают в виде биений. В том числе здесь рассматриваются на припуски, а биения припусков, не глубина химико-термической обработки а ее биение.

Интерпретация размерных связей на графах

Совмещенная схема рассматривается как граф, вершинами которого являются обрабатываемые поверхности а ребрами – размерные связи. На основании изложенного отдельно рассматриваются граф продольных размерных связей (Рис 2.8) и граф радиальных размерных связей (Рис 2.9).

Граф продольных размерных связей приведен на рисунке 9.

Рисунок 2.8-Граф продольных размерных связей

На каждом из графов обнаруживается по два суграфа. Каждый суграф является деревом. Дерево, образованное чертежными параметрами и припусками, называют исходным, дерево технологических размерных связей – производным.

Построение графа продольных размеров рекомендуется начинать с производного дерева, которое при этом можно изобразить непересекающимися отрезками прямых. Это удобно для выявления и записи размерных цепей.

Граф радиальных размерных связей приведен на рисунке 2.9.

Рисунок 2.9-Граф радиальных размерных связей

Вершина – поверхность, которая является исходной базой в первой операции, называется корнем дерева.

Если ребра производного дерева ориентировать в направлении «от корня», стрелки покажут последовательность обработки поверхностей.

Если от того же корня ориентировать ребра исходного дерева, то к каждой вершине должно подходить две стрелки. Таким образом, по числу стрелок у одной вершины можно судить о нехватке или избытке размеров.

Напомним, что размерные цепи диаметров в общем случае описываются уравнением вида (2.3) (см. 2.5.1). Входящая в уравнение величина соосности, как было показано, может быть представлена биением припуска.

Расчет продольных размеров

Запись размерных цепей

Уравнения размерных цепей записываются по графу продольных размерных связей. Ребра исходного дерева являются исходными или замыкающими звеньями: чертежный размер – исходное звено, припуск –замыкающее.

Ребра производного дерева, образующие контур с ребром исходного дерева, являются составляющими звеньями данной размерной цепи.

Правило определения знаков звеньев в уравнении размерной цепи следующее. Выбирается положительное направление – слева направо. Тогда направление от вершины с меньшим номером к вершине с большим номером тоже положительное. Для припусков положительное направление –в сторону увеличения индекса.

Исключение составляет запись припусков, доступных для обработки слева. Их вершины помечены знаком минус. Положительное направление здесь – в сторону уменьшения индекса.

Запись уравнения начинается с исходного (замыкающего) звена. Для этого контур размерной цепи на графе обходят в произвольном направлении, начиная с исходного (замыкающего) звена.

Если путь по ребру графа проходит в положительном направлении, соответствующий размер или припуск записывается со знаком плюс, если в отрицательном – со знаком минус.

Совокупность размерных цепей технологического процесса описывается системой уравнений:

1)

2)

3)

4)

5)

6)

7)

Анализ размерных цепей

Расчет технологических размеров сводится к расчету размерных цепей с нахождением значений составляющих звеньев.

Известно, что, чем короче размерная цепь, тем большими могут быть допуски составляющих звеньев при тех же значениях исходных звеньев –чертежных размеров. С другой стороны, чем короче размерная цепь, тем меньше колебание припуска при одних и тех же значениях допусков составляющих звеньев.

Хотя допуск размера не является исчерпывающей характеристикой точности, а поэтому длина размерной цепи, измеренная числом ее звеньев, не является абсолютным критерием оптимальности размерных связей, тем не менее сокращение длины размерных цепей в большинстве случаев безусловно желательно.

В пределе число звеньев размерной цепи равно двум (в цепях, где исходное звено – чертежный размер). Это означает, что простановки технологического и чертежного размеров совпадают. В размерных цепях, где замыкающее звено - припуск, наименьшее число звеньев равно трем.

Структура размерных связей технологического процесса, а стало быть, и структура размерных цепей зависят от простановки размеров. Рассматривая граф размерных связей, можно обнаружить вариант простановки размера  в операции 20, который обеспечивает более короткие размерные цепи 3 и 6 при удлинении, однако, цепи 5. Этот вариант следует считать более благоприятным еще и потому, что длина размера в новой простановке уменьшается.

в операции 20, который обеспечивает более короткие размерные цепи 3 и 6 при удлинении, однако, цепи 5. Этот вариант следует считать более благоприятным еще и потому, что длина размера в новой простановке уменьшается.

Увеличение же длины размерной цепи 5 не приведет к увеличению колебания припуска, поскольку допуск размера  может быть меньшим при одной и той же точности, а погрешность нового размера

может быть меньшим при одной и той же точности, а погрешность нового размера  пренебрежимо мала ввиду того, что он внутрикомплексный.

пренебрежимо мала ввиду того, что он внутрикомплексный.

Окончательно структура размерных цепей приобретает следующий вид (изменившиеся цепи помечены звездочкой):

1)

2)

*3)

4)

*5)

*6)

7)

Расчет размерных цепей

Справа от уравнений размерных цепей записываются соотношения допусков. Согласно им сумма допусков составляющих звеньев не должна превышать допуск исходного звена – чертежного размера.

В других случаях сумма допусков составляющих звеньев определяет величину колебания припуска.

Арифметическое суммирование допусков предполагает расчет размерных цепей методом максимума –минимума.

Расчет размерных цепей начинается с нахождения допусков составляющих звеньев. Предварительно определяются значения допусков, соответствующие экономической точности, по следующим стандартам:

-ОСТ 1. 41512-86 – допуски размеров, получаемых механической обработкой;

-ОСТ 1.41187 -78 –допуски размеров, получаемых объемной штамповкой из цветных и титановых сплавов и сталей;

-ОСТ 1. 41154-82 – допуски размеров отливок из цветных сплавов.

Экономическая точность штамповки на горизонтально-ковочной машине соответствует примерно 5-му классу по ОСТ 1.41187-78. Этим стандартом допуски по 5-му классу точности задаются следующими отклонениями размеров:

Экономический допуск размера  , выдерживаемого от необработанной поверхности, должен быть не меньше допуска размера штамповки. Принимаем

, выдерживаемого от необработанной поверхности, должен быть не меньше допуска размера штамповки. Принимаем

Общее правило следующее. Экономический допуск исходного размера, то есть выдерживаемого от необрабатываемой в данной операции поверхности, желательно устанавливать в среднем не меньшим допуска предыдущей операции.

Экономические допуски исходных размеров при обработке торцовых поверхностей на токарных и круглошлифовальных станках находятся в пределах 11-, 12-го квалитетов.

Допуски внутрикомплексных размеров могут назначаться на 1-2 квалитета точнее. Это объясняется тем, что погрешность внутрикомплексного размера зависит от точности положения режущего инструмента относительно системы координат станка.

Руководствуясь изложенным, можно установить следующие экономические допуски размеров в операциях 20, 60 и 70:  (12 –й квалитет),

(12 –й квалитет),  и

и  (11-й квалитет),

(11-й квалитет),  10-й квалитет).

10-й квалитет).

Следующим этапом является расчет допусков, ограничиваемых допусками чертежных размеров, в размерных цепях 1,2, и 3.

Допуск размера  ограничивается только допуском чертежного размера (15). Поэтому окончательно его значение принимается равным 0,1 мм.

ограничивается только допуском чертежного размера (15). Поэтому окончательно его значение принимается равным 0,1 мм.

Допуски размеров  и

и  рассчитываются и использованием формулы (1. 41):

рассчитываются и использованием формулы (1. 41):

Допуски остальных размеров не меняются, то есть принимаются равными экономическим.

Расчет размерных цепей начинается с уравнений с одним не известным, то есть с двузвенных цепей. Поскольку допуск размера  принят равным чертежному, то и размер принимается равным чертежному:

принят равным чертежному, то и размер принимается равным чертежному:  .

.

Во второй размерной цепи расчетный допуск размера меньше допуска чертежного размера (5). Поэтому размер  может иметь любое значение в пределах поля допуска размера (5). Таких значений бесчисленное множество. Целесообразно принять значение, имеющее стандартные номинальный размер и отклонение. Предпочтительным является

может иметь любое значение в пределах поля допуска размера (5). Таких значений бесчисленное множество. Целесообразно принять значение, имеющее стандартные номинальный размер и отклонение. Предпочтительным является

Далее последовательно рассчитываются остальные размерные цепи путем подстановки уже найденных размеров. Таким образом, может быть найден размер  расчетом размерной цепи 3:

расчетом размерной цепи 3:

______

Расчетное значение размера округляется, как правило, до стандартного, если предполагается использование стандартного предельного измерительного инструмента, например, скобы. Таким будет значение

При использовании универсальных измерительных средств округление выполняют до меньших разрядов значащих цифр, например, до значения

Как видно, в обоих случаях при округлении происходит выход размера за пределы расчетного значения. Это может повлечь такой же выход исходного или замыкающего звена при определенном сочетании размеров. В нашем случае возможен выход чертежного размера (6) в сторону увеличения на 0,02 мм при условии, что у одной и той же детали размер  будет выдержан на верхнем предельном значении, а размер

будет выдержан на верхнем предельном значении, а размер  - на нижнем. Вероятность подобного сочетания, очевидно, мала.

- на нижнем. Вероятность подобного сочетания, очевидно, мала.

Следующим может быть найден размер  из размерной цепи 6.

из размерной цепи 6.

Вычисляется колебание припуска:

Назначается минимальный припуск, например, 0,4 мм. Таким образом

Рассчитывается искомый размер

______

Размер записывается с отклонением «в тело» детали:

Расчетом размерной цепи 4 отыскивается значение размера  аналогично предыдущему:

аналогично предыдущему:

______

Размер записывается со стандартным отклонениями по ОСТ 1.41187 -78:

Приводить расчет остальных размеров, как представляется, нет необходимости.

Расчет отклонений расположения поверхностей

Запись размерных цепей

Исходными и замыкающими звеньями размерных цепей являются соответственно чертежные биения припусков. Составляющими звеньями –технологические биения. Звенья цепей являются векторами. Размерные цепи записываются по графу радиальных связей:

1)

2)

3)

4)

5)

6)

7)

Обращает на себя внимание запись уравнения размерной цепи 7. В нее не входит погрешность  Это объясняется тем, что обрабатываемые в операции 10 поверхности соосны (на графе это обозначено соединяющей соответствующие вершины пунктирной линией).

Это объясняется тем, что обрабатываемые в операции 10 поверхности соосны (на графе это обозначено соединяющей соответствующие вершины пунктирной линией).

Анализ размерных цепей

Структура размерных цепей зависит от выбора исходных или технологических (в случае их совмещения) баз. Рассматривая граф размерных связей, можно видеть, что альтернативных вариантов базирования, улучшающих структуру размерных цепей, нет.

Расчет размерных цепей

Поскольку звеньями размерных цепей являются случайные погрешности, расчет ведется вероятностным методом. Отсутствие коэффициентов относительного рассеивания в в соотношениях допусков объясняется тем, что природа суммарной и слагаемых величин одна и та же – это радиальные биения. Поэтому теоретический закон их распределения один и тот же, в частности, это закон Релея.

Расчет размерных цепей, как и в предыдущем случае, начинается с нахождения допусков составляющих звеньев.

Для исходной заготовки это допуски  и Т

и Т  , величина которых определяется допускаемым смещением по плоскости разъема штампа. Величина допуска по ОСТ 1.41187 -78 равна 0,4 мм, то есть в диаметральном выражении 0,8 мм.

, величина которых определяется допускаемым смещением по плоскости разъема штампа. Величина допуска по ОСТ 1.41187 -78 равна 0,4 мм, то есть в диаметральном выражении 0,8 мм.

В операциях механической обработки допуск биения определяется погрешностью базирования, рассматриваемой как отклонение технологической базы относительно оси вращения. В общем случае эта погрешность складывается из погрешности станка (биение базирующей поверхности шпинделя), погрешности установки приспособления на станке, погрешности изготовления приспособления и погрешности установки заготовки в приспособлении.

Экспертные справочные данные погрешности базирования заготовок при установке в трехкулачковом патроне составляют (по биению): с базой, полученной штамповкой, не менее 0,2 мм, с базой, полученной точением, не менее 0,1 мм.

Таким образом, экономический допуск биения в операции 10 можно принять равным 0,2 мм, в остальных -0,1 мм.

В размерных цепях 1,2 и 3 технологические допуски ограничиваются чертежными. Допуск  ограничивается только допуском

ограничивается только допуском  . Это заданная величина 0,04 мм. Неуказанные на чертеже допуски, вычисленные по ОСТ 1.00022-80, равны:

. Это заданная величина 0,04 мм. Неуказанные на чертеже допуски, вычисленные по ОСТ 1.00022-80, равны:  = 0,14

= 0,14  = 0,16.

= 0,16.

Допуски  и

и  ограничиваемые допуски

ограничиваемые допуски  рассчитываются с использованием формулы (1.28):

рассчитываются с использованием формулы (1.28):

Расчетное значение округляется до 0,1.  .

.

Заключение

В заключении описываются основные результаты, количественная оценка качества проделанной работы при выполнении РГР.

Список литературных источников

Содержит библиографическое описание законодательных и нормативных документов, учебных и методических пособий, монографий, других научных трудов, статей из журналов и иных периодических изданий и информационных материалов, использованных студентом при написании РГР. Библиографический список должен содержать только те источники, на которые имеются ссылки в тексте РГР.

Приложения

В приложении студент приводит расчетно-технологические карты, текст управляющих программ для станков с ЧПУ, блок-схемы программ, результаты моделирования системы, табличные данные базы данных и пр.

Оформление РГР

Студент представляет к защите следующую документацию по теме РГР:

1) РПЗ к основной части в объеме 15-30 листов формата А4 (210 х 297) по ГОСТ 2.301-68 (при 650-700 знаках на странице).

РПЗ должна характеризоваться:

- четкой целевой направленностью;

- логической последовательностью изложения материала;

- краткостью и точностью формулировок;

- конкретностью изложения результатов работы;

- доказательностью выводов и обоснованностью рекомендаций;

- грамотным оформлением.

2) графическую часть (чертежи, плакаты) в объеме 1-2 листов формата А1 (594x841) либо презентацию с представлением необходимого материала;

С учетом дополнительных требований, обусловленных спецификой учебных проектов (работ) при составлении данных разделов методических указаний, учтены основные требования стандартов [7-8, 11-14, 42].