Выбор предельных режимов резания, которые должны осуществляться на станке, рассчитывают при выполнении различных видов работ и на основе анализа полученных результатов.

Глубину резания и подачи выбирают из нормативных документов [1] и в зависимости от работ, которые предполагается выполнять на станке. Как правило, расчет ведут по основной (ведущей) операции, для которой спроектирован станок. В нашем случае это фрезерование торцовой фрезой, при котором возникают наибольшие силы резания.

Выбор предельных скоростей резания для расчета характеристик универсальных станков производят при следующих условиях:

Для фрезерных станков наибольшую скорость резания  определяют при условии обработки:

определяют при условии обработки:

§ стальной заготовки с  =500 МПа фрезой наименьшего диаметра;

=500 МПа фрезой наименьшего диаметра;

§ материал режущей части ‑ пластинка из твердого сплава Т15К6.

§ подача на зуб фрезы, стойкость, глубина резания и ширина фрезерования берутся минимальными.

При определении минимальной скорости резания  :

:

§ глубину резания, подачу на зуб, ширину фрезерования, диаметр фрезы и стойкость принимают максимальными;

§ материал фрезы - быстрорежущая сталь; материал заготовки - легированная сталь с  = 750 МПа.

= 750 МПа.

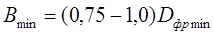

В качестве расчетной принимают ширину фрезерования:

,

,

,

,

где  ,

,  - наибольшая и наименьшая ширина фрезерования;

- наибольшая и наименьшая ширина фрезерования;

,

,  - наименьший и наибольший диаметр фрезы.

- наименьший и наибольший диаметр фрезы.

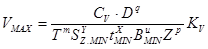

При фрезерной обработке, где материал режущей части фрезы твёрдый сплав, для наибольшей скорости резания Vmax имеем:

,

,

где СV=332, m=0,2, y=0,4, x=0,1, р=0, u=0,2, q=0,2 – коэффициент и показатели степени

tMIN=0,5 мм – минимальная глубина резания.

SZMIN=0,06 мм/зуб – минимальная подача на зуб.

Т=180 минут – стойкость инструмента.

Кv – произведение ряда коэффициентов.

Кv =Кmv  Киv

Киv  Кпv

Кпv

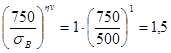

Кmv=Кг  - коэффициент, учитывающий качество обрабатываемого материла.

- коэффициент, учитывающий качество обрабатываемого материла.

Киv=1,0 – коэффициент, учитывающий качество материала инструмента.[1.стр.263]

Кпv=1,0 – коэффициент, отражающий состояние поверхности заготовки.

Таким образом:

Кv =Кmv  Киv

Киv  Кпv=1,5

Кпv=1,5  1

1  1,0=1,5.

1,0=1,5.

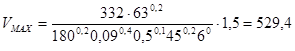

Z=6, DMIN=63мм – параметры режущего инструмента

ВMIN=0,75*60=45мм – ширина фрезерования

Рассчитываем скорость:

м/мин.

м/мин.

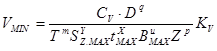

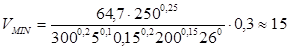

При фрезерной обработке, где материал режущей части фрезы быстрорежущая сталь, для наименьшей скорости резания Vmin имеем:

,

,

где СV=64,7, m=0,2, y=0,2, x=0,1, р=0, u=0,15, q=0,25 – коэффициент и показатели степени.

tMAX=5 мм – максимальная глубина резания.

SZMАХ=0,15 мм/зуб – максимальная подача.

Т=300 минут – стойкость.

Кv =Кmv  Киv

Киv  Кпv=1,0

Кпv=1,0  0,3

0,3  1,0=0,3.

1,0=0,3.

Z=26, DMАХ=250мм – параметры режущего инструмента

ВMАХ=0,8  250=200мм – ширина фрезерования

250=200мм – ширина фрезерования

Рассчитываем скорость:

м/мин.

м/мин.

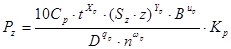

Проведём расчет составляющих сил резания по следующей формуле:

,

,

Для силы Рz , при материале режущей части фрезы – быстрорежущая сталь, имеем:

t=5 мм – припуск.

Sz=0,15 –подача, мм/зуб.

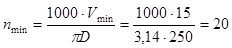

– минимальная частота вращения шпинделя, об/мин.

– минимальная частота вращения шпинделя, об/мин.

Ср=82,5, x=0,95, y=0,8, u=1,1, q=1,1, w=0

Кмр=

Z=26, D=250мм – параметры режущего инструмента

В=200мм – ширина фрезерования

Рассчитываем составляющую Рz:

Н.

Н.

Для силы Рz , при материале режущей части фрезы – Т15К6, имеем:

t=0,5 мм – припуск.

Sz=0,06 –подача, мм/зуб.

– максимальная частота вращения шпинделя, об/мин.

– максимальная частота вращения шпинделя, об/мин.

Ср=825, x=1, y=0,75, u=1,1, q=1,3, w=0,2

Кмр=

Z=6, D=63мм – параметры режущего инструмента

В=45мм – ширина фрезерования

Рассчитываем составляющую Рz:

Н.

Н.

2.3 Предварительное определение мощности электродвигателя главного движения

Предварительное определение мощности электродвигателя главного движения определяется по формуле:

, кВт

, кВт

где  - полезная мощность резания

- полезная мощность резания

, кВт

, кВт

где  - КПД цепи главного движения (для станков с вращательным главным движением

- КПД цепи главного движения (для станков с вращательным главным движением  =0,7-0,85).

=0,7-0,85).

КПД цепи подачи приближенно определим по формуле:

,

,

где коэффициенты КПД для составных частей привода выбирается из таблицы 2.

Таблица 2 – Значения КПД передач и подшипников станков.

| Тип передачи или подшипника | КПД |

| Плоскоременная передача | 0,98 |

| Зубчатая ременная передача | 0,97 |

| Прямозубая цилиндрическая передача | 0,99 |

| Непрямозубая цилиндрическая передача | 0,965 |

| Коническая передача | 0,97 |

Червячная передача ( -угол подъема винтовой линии червяка; -угол подъема винтовой линии червяка;  =5+6° - угол трения в передаче) =5+6° - угол трения в передаче)

|

|

| Подшипники качения | 0,997 |

| Подшипники скольжения | 0,98 |

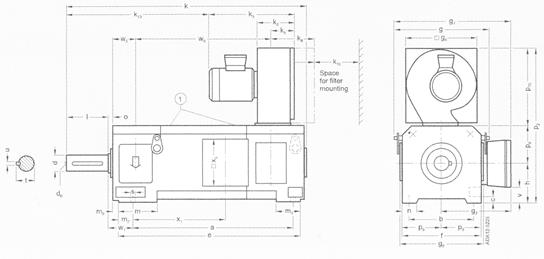

Рисунок 2 – Общий вид двигателя постоянного тока IGG5108.

Выбираю электродвигатель постоянного тока модели IGG5108.

Таблица 3 - Т ехнические параметры и габаритные размеры электродвигателя

| Технические параметры электродвигателя | ||||

| Тип двигателя | Номинальная мощность | Ном. частота вращения | Макс. частота вращения | Выходной момент |

| kW | мин-1 | мин-1 | Н*м | |

| IGG5108 | 5,5 |

Габаритные размеры двигателя

| Тип двигателя | a | b | c | e | f | g | g2 | g4 | g7 | g8 | h | k | k3 | k6 | k7 | k8 | k9 | k10 | k13 |

| IGG5108 |

| m | m1 | m2 | m9 | n | o | p2 | p9 | p10 | s | v | w1 | w5 | w6 | x1 | x3 | d | l | t | d6 | u |

| M10 |