6.1 Приближенный расчет валов

Для материала валов принимаем сталь 45, улучшение, для которой [τк] =20 МПа.

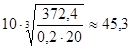

dI=  мм, dII=

мм, dII=  мм, dIII=

мм, dIII=  мм.

мм.

Принимаю стандартное значение диаметров все валов 60 мм.

6.2 Уточненный расчет валов

Рисунок 4 – Схемы нагружения валов.

Составляя уравнения моментов для второго и третьего вала находим реакции опор: для 3-го вала:

RAV=728,4H, RBV=3700,1H, RAH=-265,1H, RBH=1346,7H,

суммарная RA=3937,5 H, RB=7751,1 H.

для 2-го вала:

RAV=4757 H, RBV=4852,9H, RAH=1903,5 H, RBH=742,8 H,

суммарная RA=5123,7 H, RB=5212,8 H.

Уточненный расчет выполняем для первого вала, так как он является наиболее нагруженным.

Для проверочного расчета строим эпюру нагружения этого вала.

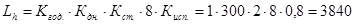

Определяем окружную силу в зацеплении по формуле:

Для зубчатого конического колеса:

H.

H.

Определяем радиальную силу:

Fr4=Ft4×tgα×cosd1=1696 H.

Определяем осевую силу:

Fa4=Fr3=1696 H,

Для шкива:

Ftш=723,7 Н, Frш=337,4 Н.

Рассмотрим данную расчетную схему вала в двух плоскостях: горизонтальной и вертикальной, в которых действуют радиальная, осевая и окружная силы. Через уравнения моментов относительных опорных точек находим реакции опор.

В вертикальной плоскости:

RAV=-6722,2 H, RBV=2301,9 H.

В горизонтальной плоскости:

RAH=2593,9 H, RBH=-103,6 H.

Суммарные реакции:

RA=7205,3 H, RB=2304,2 H.

Рисунок 5 – Эпюры изгибающих элементов

Рисунок 5 – Эпюры изгибающих элементов

6.3 Расчет вала на усталость

Усталостный расчет вала выполняется как проверочный. Он заключается в определении расчетных коэффициентов запаса прочности в предположительно опасных сечениях.

При расчете принимаем, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения – по нулевому циклу.

Амплитудные значения напряжений изгиба и кручения определяются по формулам:

где Мизг, Мкр – изгибающий и крутящий момент в сечении;

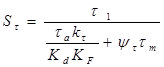

Коэффициенты запаса усталостной прочности определяются по формуле:

по нормальным напряжениям

по касательным напряжениям

где s-1, t-1 – пределы выносливости для стали 40Х:

s-1 = 370 МПа, t-1 = 215 МПа;

es, et - коэффициенты, учитывающие влияние абсолютных размеров вала, определяются по таблице 15 [5, с. 11], es = et = 0,75;

Кd, КF – коэффициенты концентрации напряжений при изгибе и кручении с учетом влияния шероховатости поверхности Кd=0,5; КF=1;

Ks - коэффициент упрочнения поверхности, Ks = 2,5 – при улучшении;

sа, tа – напряжения изгиба и кручения;

ys, yt - коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений, определяется по таблице 9,

ys = 0,05, yt = 0;

sm = 0;

tm = tа.

Определяем St:

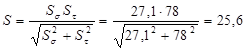

Общий запас прочности определяется по формуле:

S=

S≥[S]=1.5…2.5, т. е. условие выполняется.

6.4 Выбор элементов, передающих крутящий момент

Для соединения первого вала со шкивом назначаем шпоночное соединение, а для всех остальных соединений принимаем шлицевое соединение, которое имеет следующие размеры рабочих частей:

, b=10, dlmin=49,7, ¦=0,8, rmax=0,5.

, b=10, dlmin=49,7, ¦=0,8, rmax=0,5.

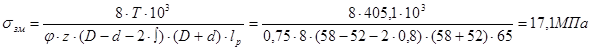

Шлицевое соединение подлежит проверке на смятие, которая проводится по формуле:

Остальные соединения выполняются по Мкр, меньшего от момента на первом валу.

Все выбранные шлицевые соединения соответствуют условию прочности при проверке на смятие, так как допускаемое  равно 80 МПа.

равно 80 МПа.

Соединение со шкивами.

Проверим выбранные шпонки на смятие:

;

;

где  - крутящий момент, который передается шпонкой, Нм;

- крутящий момент, который передается шпонкой, Нм;

- диаметр вала, мм;

- диаметр вала, мм;

- высота шпонки, мм;

- высота шпонки, мм;

- рабочая длина шпонки, мм;

- рабочая длина шпонки, мм;

- напряжение, которое допускается, принимаем стандартные шпонки [3 с.62, табл. 7.1].

- напряжение, которое допускается, принимаем стандартные шпонки [3 с.62, табл. 7.1].

Рисунок 6 - Размеры шпоночного соединения.

| d, мм | lр, мм | T, Нм | [σсм], МПа | σсм, МПа | количество: | b, мм | h, мм | t1, мм | t2, мм |

| 405,1 | 89,6 | 3,3 |

.

.

Все выбранные шлицевые и шпоночные соединения соответствуют условию прочности при проверке на смятие.

Выбор подшипников

Учитывая элементы, расположенные на валах, а также по диаметрам шипов, выбираем подшипники, параметры которых заносим в таблицу 8.

Таблица 4 – Параметры подшипников

| Подшипник | Внутренний диаметр d, мм | Наружный диаметр D, мм | Ширина кольца B, мм | Статическая грузоподъемность C0, кН |

| Вал 1 66408 – 1шт. 66412 – 2шт. | 52,7 | |||

| Вал 2 66409 – 3шт. | ||||

| Шпиндель СА-36216 – 2шт. А-3182118 – 2шт. 36214 – 2шт. | - - - |

Проверочный расчет подшипников.

Фактическая долговечность подшипника  в часах.

в часах.

;

;

где С – динамическая грузоподьемность, кН.

Р – приведенная грузоподьемность, кН.

r - коэфициент формы тел качения,  - для шариковых подшипников.

- для шариковых подшипников.

Найдем приведенную грузоподьемность:

Н;

Н;

де V – „коэфициент кольца”: V=1 при вращении внутреннего кольца, V=1,2 при при вращении наружного кольца;

R, A – радиальная и осевая нагрузка на подшипник;

X, Y – коэфициенты приведения R, A; Х=1. [3 с. 68 табл.8.4]

- коэфициент безопасности, зависит от вида работы и серьезность последствий аварии,

- коэфициент безопасности, зависит от вида работы и серьезность последствий аварии,  =1,2. [3 с.65 табл. 8.1].

=1,2. [3 с.65 табл. 8.1].

- коэфициент температурного режима. [3 с.65 табл. 8.2].

- коэфициент температурного режима. [3 с.65 табл. 8.2].

к=1 - при

На первом валу:

- для шарикоподшипника 66408:

7437,7 Н,

7437,7 Н,

.

.

- для сдвоенного радильно-упорного подшипника 66412:

;

;

.

.

На втором валу:

- для сдвоенного радильно-упорного подшипника 66409:

.

.

- для радильно-упорного подшипника 66409:

;

;

.

.

. Т.к.

. Т.к.  часов, тогда условие долговечности выполняется.

часов, тогда условие долговечности выполняется.

Подшипники СА-36214, А-3182118, 36214 расчету подвергаться не будут, так как они взяты из паспорта станка и уже рассчитаны.