Задачи расчета

Привод подачи станка при обработке детали нагружен крутящим моментом, который вследствие особенностей кинематики процесса резания, переменности припуска на детали и физико-механических свойств ее материала изменяется во времени. В результате в нем возникают крутильные колебания, обусловливающие динамические нагрузки, появление изгибных колебаний, снижение производительности обработки, уменьшение долговечности станка, а в некоторых случаях и потерю устойчивости его динамической системы. С целью обеспечения требуемого качества станка динамические характеристики привода рассчитывают при его проектировании и производят корректировку конструкции.

Составление расчетной схемы привода. Представим, что конструкция привода разработана в соответствии с кинематической схемой. Необходимо произвести его динамический расчет и анализ.

Рисунок 9 - Кинематическая схема привода главного движения для динамического расчета

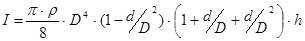

Определяем моменты инерции всех вращающихся элементов привода. Момент инерции (кг×м2) детали, являющейся сплошным телом вращения, определяется по зависимости

где r — плотность материала детали, кг/м3; d и l - диаметр и длина детали, м.

Детали длиной до 1,5—2 их диаметра принимают в качестве сосредоточенных масс. В рассматриваемой конструкции это якорь электродвигателя, шкивы, блоки зубчатых колес, муфты.

Валы являются распределенными массами. При длине вала до 300 мм к моментам инерции находящихся на нем сосредоточенных масс присоединяют треть момента инерции вала.

Моменты инерции муфт и шкивов рассчитаем как зубчатых колес:

где d, D – радиус вершин и радиус впадин зубчатого колеса;

h – ширина ступицы или зубчатого венца.

Все вычисленные моменты инерции заносим в таблицу 10.

Таблица 10 - Моменты инерции элементов привода подач

| Наименование элемента | Момент инерции элемента I, кг×м2 |

| Якорь электродвигателя | 0,001 |

| Шкив I, II | 0,001 |

| Вал I | 0,0025 |

| Вал II | 0,0034 |

| Вал III | 0,005 |

| Зубчатое колесо (вал – I, z=35) | 0,04 |

| Зубчатое колесо (вал – II, z=35) | 0,04 |

| Зубчатое колесо (вал – II, z=56) | 0,093 |

| Зубчатое колесо (вал – III, z=56) | 0, 093 |

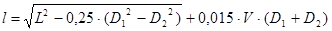

Находим крутильную податливость элементов привода. Зубчатые муфты и муфты фрикционного действия не учитываются. Крутильная податливость ременной передачи связана с расчетной длиной ветви между шкивами:

где L - межосевое расстояние, м; D1 и D2 —диаметры шкивов, м; V — скорость ремня, м/с;

Податливость ременной передачи:

k - коэффициент, учитывающий условия работы передачи: к = 1, когда окружная сила Р вдвое больше силы предварительного натяжения Р0, к = 2 при

Р < 2Ра; Е — модуль упругости ремня, МПа (модуль упругости зубчатых ремней со стальным кордом, клиновых ремней со шнуровым кордом плоских полимерных ремней соответственно равен 6000...35000МПа, 600...800,2200...3800 МПа); F - площадь поперечного сечения ремня, м2.

Крутильную податливость для сплошных валов:

где G – модуль упругости второго рода (8×1010 МПа), D – диаметр вала.

Крутильную податливость для шлицевых валов:

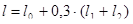

где d – внутренний диаметр шлицев; l – расчетная длина, путем использования которой учитывается неравномерность распределения крутящего момента вдоль ступицы зубчатого колеса, насаженного на шлицевый вал с зазором:

с натягом:

Крутильная податливость зубчатой передачи обусловливается не только изгибом и контактной деформацией ее зубьев, но и дополнительным поворотом колес, который является следствием деформации опор и изгиба валов.

Составляющая крутильной податливости пары зубчатых колес, обусловленная изгибной и контактной деформацией их зубьев,

где k - коэффициент, для прямозубых колес равный 6, для косозубых — 3,6; a - угол зацепления передачи, b – ширина зубчатого венца, d – делительный диаметр.

Деформация опоры вала слагается из упругой деформации подшипника качения к деформации стыков между поверхностями внутреннего кольца подшипника и вала, а также наружного кольца и отверстия в корпусе.

Деформация шарикового подшипника (м):

где d - внутренний диаметр подшипника, м; Р — нагрузка на опору, Н.

Суммарная деформация стыков между поверхностями колец подшипника, вала и корпуса:

где b, D — ширина и наружный диаметр подшипника, м.

Вектор перемещения k-го зубчатого колеса, обусловленного деформацией опор вала,

Перемещения dk и dk+1 обусловлены суммарными прогибами yk и yk+1 валов в сечениях, где расположены зубчатые колеса:

,

,

где Dk и Dk+1 перемещения зубчатых колес передачи, вызванные деформациями опор валов.

Вектор относительного перемещения зубчатых колес передачи:

Крутильная податливость зубчатой передачи (рад/Н×м), вызванная изгибом валов и деформацией опор и приведенная к k- тому колесу:

где Yк – угол поворота зубчатых колес передачи, M – крутящий момент Нм, dt и dr – тангенциальная и радиальная составляющие относительного перемещения пары зубчатых колес.

Все рассчитанные крутильные податливости заносим в таблицу 11.

Таблица 11 - Крутильная податливость элементов привода.

| Наименование элемента | Крутильная податливость e, рад/Нм |

| Ременная передача(l=800мм) | 0,0035 |

| Вал I(=0,5м) | 1,01×10-3 |

| Вал II(l=0,5м) | 1,4×10-3 |

| Вал III(l=0,5м) | 3,56×10-4 |

| Зубчатая передача 35/35(e¢+e¢¢) | 0,178 |

| Зубчатая передача 56/56(e¢+e¢¢) | 0,385 |

| Подшипник 66408 | 0,056 |

| Подшипники 66412 | 0,016 |

| Подшипник 66409 | 0,0126 |

| Подшипник 36214(2) | 0,0014 |

| Подшипник А – 3182118(2) | 0,0037 |

Многоступенчатую расчетную схему заменяют линейной. При этом моменты инерции вращающихся масс, податливости приводят к одному валу, обычно к валу электродвигателя:

,

,

где к — передаточное отношение передач от вала I к валу с номером k+1.

Если частота возмущающих воздействий не больше максимальной частоты вращения элементов привода, высшими собственными частотами колебаний системы можно пренебречь и упростить ее, сведя к двухмассовой, имеющей две или три собственные частоты. Методика этого преобразования следующая.

Систему с n степенями свободы разбивают на  парциальных систем, среди которых выделяют системы первого типа с номерами l, равными 1,3,5,...,m - 1, и второго типа с номерами 2,4,6,..., m.

парциальных систем, среди которых выделяют системы первого типа с номерами l, равными 1,3,5,...,m - 1, и второго типа с номерами 2,4,6,..., m.

Квадраты собственных частот второго типа:

, 1/рад

, 1/рад

1/рад.

1/рад.

Критическая частота вращения шпинделя

При критической частоте вращения наступает равенство центробежных и предельны сил упругости. При этой частоте вал может получить недопустимые прогибы под действием малых сил. Для определения области недопустимых частот вращения (0,7np  nkp

nkp  ) проводиться расчет критической частоты.

) проводиться расчет критической частоты.

Критические частоты вращения шпинделя с диском расчитываеться так:

где m1 - масса диска, кг;

- прогиб шпинделя в сечении 1-1.

- прогиб шпинделя в сечении 1-1.

В реальных условиях опоры валов упругие. Участвуя в колебаниях, они вносят изменение в значение критической частоты вращения:

,

,

где  ,

,  - податливости вала и опор соответственно;

- податливости вала и опор соответственно;

,

,  - критические частоты вращения при жестких и податливых опорах соответственно.

- критические частоты вращения при жестких и податливых опорах соответственно.

ЗАКЛЮЧЕНИЕ

В результате проделанной работы был произведена модернизация привода главного движения вертикально-фрезерного станка модели 6С12Ц, выбор и расчет параметров отдельных ее элементов: подшипников качения, служащих опорами валов и зубчатых колес. Были разработаны компоновочная схема и чертеж привода с указанием его основных элементов.

В приложении А пояснительной записки выполнен чертеж общего вида вертикально-фрезерного станка модели 6С12, где указаны его основные элементы и габаритные размеры, а также показана кинематическая схема привода.

В приложении Б пояснительной записки выполнен сборочный чертеж привода главного движения, где указаны его основные элементы и габаритные размеры, а также показана кинематическая схема привода.

Список использОВАННой литературы

1. Справочник технолога-машиностроителя. В 2-х т. Т. 2/Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1985. 496 с.

2. Кочергин И. А. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. Пособие для вузов. Мн.: Выш. шк., 1991. – 382 с.

3. Методичні вказівки до виконання курсового проекту з деталей машин. Вибір електродвигуна та визначення вихідних даних для розрахунку приводу. Автори: Оніщенко В. П., Ісадченко В. С., Недосекін В. Б., - Донецьк: ДонНТУ,2005. – 36 стор.

4. Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. Проектування валів та їх опор на підшипниках кочення/ Автори: О. В. Деркач, О. В. Лукічов, В. Б. Недосєкін, Проскуряков С. В. – Донецьк: ДонНТУ,2005. – 106 с.

5. Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова. Т. 2 М., «Машиностроение», 1972, стр. 520.

6. Методичні вказівки докурсового проекту з деталей машин Розділ 2,3. (для студентів напрямку «Інженерна механіка»). Автори: В.С. Ісадченко,П.М. Матеко, В.О. Голдобін, – Донецк: ДонНТУ, 2005 г. – 36 с.

7. М.Н. Иванов «Детали машин». – М.:Высш.шк.,1991. – 383с.:ил.

8. Металлорежущие станки.Под ред. В.Э.Пуша. – М.:Машиностроение, 1985.