Основные положения

Полуавтоматический буровой станок НКР100МА [4] предназначен для бурения скважин диаметром 85 – 105 мм, глубиной до 50 (70) м в породах с крепостью f от 6 до 20. Благодаря двухшарнирному установочному приспособлению станка, возможно бурить полный веер скважин, т.е. в любом направлении. При работе станка НКР100МА (рис.4.1) механизируются процесс наращивания бурового става, развинчивание резьбовых соединений штанг вследствие применения пневмозахватных механизмов. Буровые штанги выполнены в виде труб, служащих для подачи сжатого воздуха к инструменту и для продувки.

Станок состоит из пневмозахвата, подающего патрона 1, редуктора 11, электродвигателя 9, пульта управления, распорной колонки 4, бурового става 7 и пневмоударника 8. Основным узлом является редуктор с пневмозахватом 11; на нем закрепляют все перечисленные выше узлы. Пневмозахват удерживает и вращает став штанг, когда подающий патрон разъединяется со штангой для последующего захвата ее на новом месте. Редуктор с пневмозахватом состоит из планетарного редуктора одноступенчатой зубчатой передачи, зажимного устройства, шлицевого вала и концевых клапанов прямого и обратного хода. Подающий патрон предназначен для подачи и вращения бурового инструмента во время бурения или при выдаче его из скважины. Патрон перемещается по двум направляющим с помощью пневматических податчиков, выполненных в виде пневмоцилиндров 5. Подвижное шлицевое зацепление соединяет подающий патрон и редуктор с пневмозахватом 11, передающим крутящий момент от двигателя ставу штанг. Подающий патрон представляет собой одноступенчатый редуктор с пневматическим зажимным устройством.

Станок СБУ-100П [4] предназначен для открытых горных работ. Он предназначен для бурения скважин диаметром 100 мм, глубиной до 24 м. Крепость буримых пород 6 ¸ 20. Станок имеет колесно-шинный ход. Рабочий орган состоит из пневмоударника, вращателя, податчика и механизма заваливания мачты. Система сухого пылеулавливания обеспечивает надежное пылеподавление. Вариант станка на гусеничном ходу выпускают под маркой СБУ-100Г (рис.4.2).

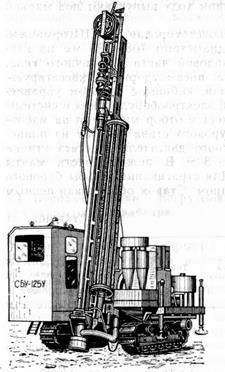

Более мощный станок СБУ-125У-52 (рис.4.3) [4] предназначен для открытых горных работ. Он позволяет бурить скважины глубиной до 52 м. Скважины диаметром 125 мм бурят пневмоударниками, а диаметром 160 мм – резцовыми коронками. Станки указанных выше типов применяют на карьерах малой мощности для отбойки руды, отстройки бортов карьеров. Целесообразно их применение на карьерах по добыче строительных материалов.

|

Пневмоударники [4] для станков изготовляют двух типов: с индексом П для открытых горных работ и с индексом ПП для подземных горных работ. Цифра после букв обозначает диаметр скважины в миллиметрах, а следующая за

ними – ударную мощность в киловаттах.

|

Пневмоударник ПП-105-2,4 (М-48) предназначен для бурения скважин диаметром 105 мм (рис.4.4).

Пневмоударник ПП-105-2,4 (М-48) предназначен для бурения скважин диаметром 105 мм (рис.4.4).

Сжатый воздух, поступающий через переходник 1 попадает в центральный канал и далее в устройство с кольцевым клапаном 4, затем подается через трубку 6 и канал ударника в камеру обратного хода. В камеру прямого хода воздух поступает из-под клапана. Выхлоп осуществляется через окна, находящиеся в цилиндре. Воздух для очистки забоя скважины поступает из камеры обратного хода. При снижении усилия подачи долото отходит вперед, открывая блокировочные окна. В этот момент работа ударного механизма прекращается и происходит интенсивная продувка скважины.

Долото для пневмоударников [4] представляет собой инструмент, служащий для передачи силового импульса от ударника к забою скважины. Различают следующие элементы долота (рис.4.5, а):корпус 2, который несет в себе хвостовик 1. Хвостовик имеет плоскую грань и воспринимает удары поршня. Головная часть долота 3 армируется пластинками твердого сплава 4, которые вместе с передними гранями головки 5 заканчиваются лезвием.

|

Долото, армированное штырями твердого сплава, показано на рис.4.6.

Долото, армированное штырями твердого сплава, показано на рис.4.6.

Начальную механическую скорость бурения скважин пневмоударниками можно определить по формуле

uн = 4,8× A × n /(d 2 × f), м/мин, (4.1)

где A – энергия удара, Дж; n – частота ударов, с-1; d – диаметр долота, мм; f – коэффициент крепости пород.

Механическая скорость бурения пневмоударниками на заданной глубине скважины

u = uн – bL, м/мин, (4.2)

где b – коэффициент падения скорости бурения с глубиной скважины; L – глубина скважины, м.

где b – коэффициент падения скорости бурения с глубиной скважины; L – глубина скважины, м.

Средняя скорость бурения скважин до глубины L

uрс = uн – bL /2, м/мин. (4.3)

Время бурения скважины

, мин. (4.4)

, мин. (4.4)

Время бурения 1 метра скважины

мин/м. (4.5)

мин/м. (4.5)

Теоретическая производительность станка (м/ч)

Qт = 60(uн – bL /2), м/ч. (4.6)

Техническая производительность

, м/ч, (4.7)

, м/ч, (4.7)

где kг = To /(To – Tв) – коэффициент готовности станка; To – средняя наработка на отказ, ч; Tв – среднее время восстановления отказа, ч; B – стойкость долота на одну заточку, м; tн и tр – соответственно время навинчивания и развинчивания одной штанги, мин; l – длина штанги, м; Tз – время замены долота, мин; Tн – время наведения станка на скважину, мин; Tзб – время забуривания скважины, мин; m – число скважин в забое; L – глубина скважины, м.

Эксплуатационная производительность станка определяется с учётом простоев станка по организационным причинам

, м/смену, (4.8)

, м/смену, (4.8)

где Tсм – длительность смены, мин; Tпз – время на подготовительно-заключительные операции, мин; Tоп – время организационных простоев, мин; Tп – время перегона станка, мин; m – число скважин в забое.

Задание. На основании данных табл.4.1 рассчитать основные показатели и производительность (скорость бурения) бурового станка НКР100М с пневмоударником ПП105-2,4. Построить зависимости Qт = f (f), Qт = f (L) и Qэ = f (L).

Пример.

Исходные данные: A = 93,2 Дж; n = 28 c-1; d = 105 мм; f = 14; b = 0,0004 м-1; L = 40 м; kг = 0,9; B = 15 м; tн = 0,5 мин; tр = 1 мин; l = 1 м; Tз = 4 мин; Tн = 4 мин; Tзб = 1 мин; m = 14; Tсм = 360 мин; Tпз = 20 мин; Tоп = 10 мин; Tп = 20 мин.

Начальную механическую скорость бурения скважин пневмоударниками определим по формуле (4.1)

uн = 4,8 · 93,2 · 28 /(1052 · 14) = 0,0812 м/мин.

Механическую скорость бурения пневмоударниками на глубине скважины L = 40 м определим по формуле (4.2)

u = 0,0812 – 0,0004 · 40 = 0,0651 м/мин.

Среднюю скорость бурения скважин до глубины L = 40 м определим по формуле (4.3)

uрс = 0,0812 – 0,0004 · 40/2 = 0,0732 м/мин.

Время бурения скважины определим по формуле (4.4)

= 547 мин = 9,1 ч.

= 547 мин = 9,1 ч.

Время бурения 1 метра скважины определим по формуле (4.5)

мин/м.

мин/м.

Теоретическая производительность станка исходя из формулы (4.6)

Qт = 60 · (0,0812 – 0,0004 · 40/2) = 4,4 м/ч.

Техническая производительность согласно формуле (4.7)

м/ч,

м/ч,

где kг = To /(To – Tв) – коэффициент готовности станка; To – средняя наработка на отказ, ч; Tв – среднее время восстановления отказа, ч; B – стойкость долота на одну заточку, м; tн и tр – соответственно время навинчивания и развинчивания одной штанги, мин; l – длина штанги, м; Tз – время замены долота, мин; Tн – время наведения станка на скважину, мин; Tзб – время забуривания скважины, мин; m – число скважин в забое; L – глубина скважины, м.

Эксплуатационная производительность станка определяется по формуле (4.8)

=17,6 м/смену. (4.8)

=17,6 м/смену. (4.8)

Варианты заданий по расчёту технической и эксплуатационной скорости

бурения шахтными буровыми станками с пневмоударниками.

Таблица 4.1

| № | Тип станка | Тип перфоратора (гидроперфоратора) | A, Дж | n, c-1 | d, мм | f | b, м-1 | L, м | kг |

| НКР100МА | ПП-105-2,4 (М48) | 93,2 | 0,0004 | 0,94 | |||||

| НКР100МА | ПП-105-2,4 (М48) | 93,2 | 0,0004 | 0,94 | |||||

| НКР100МА | ПП-105-2,4 (М48) | 93,2 | 0,0004 | 0,92 | |||||

| НКР100МА | ПП-105-2,4 (М48) | 93,2 | 0,0004 | 0,92 | |||||

| НКР100МА | ПП-105-2,4 (М48) | 93,2 | 0,0004 | 0,90 | |||||

| НКР100МА | ПП-105-2,4 (М48) | 93,2 | 0,0004 | 0,90 | |||||

| НКР100МА | ПП-105-2,4 (М48) | 93,2 | 0,0004 | 0,90 | |||||

| НКР100МА | ПП-105-2,4 (М48) | 93,2 | 0,0004 | 0,88 | |||||

| НКР100МА | ПП-105-2,4 (М48) | 93,2 | 0,0004 | 0,88 | |||||

| НКР100МА | ПП-105-2,4 (М48) | 93,2 | 0,0004 | 0,88 | |||||

| СБУ-100Г | П-105-2,6 | 0,0004 | 0,86 | ||||||

| СБУ-100Г | П-105-2,6 | 0,0004 | 0,86 | ||||||

| СБУ-100Г | П-105-2,6 | 0,0004 | 0,86 | ||||||

| СБУ-100Г | П-105-2,6 | 0,0004 | 0,94 | ||||||

| СБУ-100Г | П-105-2,6 | 0,0004 | 0,92 | ||||||

| СБУ-100Г | П-125-3,8 | 0,0004 | 0,92 | ||||||

| СБУ-100Г | П-125-3,8 | 0,0004 | 0,90 | ||||||

| СБУ-100Г | П-125-3,8 | 0,0004 | 0,90 | ||||||

| СБУ-100Г | П-125-3,8 | 0,0004 | 0,88 | ||||||

| СБУ-100Г | П-125-3,8 | 0,0004 | 0,86 | ||||||

| СБУ-125У-52 | П-125-3,8 | 0,0004 | 0,86 | ||||||

| СБУ-125У-52 | П-125-3,8 | 0,0004 | 0,94 | ||||||

| СБУ-125У-52 | П-125-3,8 | 0,0004 | 0,94 | ||||||

| СБУ-125У-52 | П-125-3,8 | 0,0004 | 0,92 | ||||||

| СБУ-125У-52 | П-125-3,8 | 0,0004 | 0,92 | ||||||

| СБУ-125У-52 | П-125-3,8 | 0,0004 | 0,90 | ||||||

| СБУ-125У-52 | П-125-3,8 | 0,0004 | 0,90 | ||||||

| СБУ-125У-52 | П-125-3,8 | 0,0004 | 0,88 | ||||||

| СБУ-125У-52 | П-125-3,8 | 0,0004 | 0,86 | ||||||

| СБУ-125У-52 | П-125-3,8 | 0,0004 | 0,86 |

Варианты заданий по расчёту технической и эксплуатационной скорости бурения шахтными буровыми станками с пневмоударниками

Таблица 4.2

| № варианта | B, м | tн, мин | tр, мин | l, м | Tз, мин | Tн, мин | Tзб, мин | m | Tсм, мин | Tпз, мин | Tоп, мин | Tп, мин |

| 0,5 | 0,8 | 1,20 | 3,5 | |||||||||

| 0,6 | 0,9 | 1,20 | 4,0 | |||||||||

| 0,7 | 1,0 | 1,20 | 4,5 | |||||||||

| 0,8 | 1,1 | 1,20 | 5,0 | |||||||||

| 0,5 | 1,2 | 1,20 | 3,5 | |||||||||

| 0,6 | 0,8 | 1,20 | 4,0 | |||||||||

| 0,7 | 0,9 | 1,20 | 4,5 | |||||||||

| 0,8 | 1,0 | 1,20 | 5,0 | |||||||||

| 0,5 | 1,1 | 1,20 | 3,5 | |||||||||

| 0,6 | 1,2 | 1,20 | 4,0 | |||||||||

| 0,7 | 0,8 | 0,95 | 4,5 | |||||||||

| 0,8 | 0,9 | 0,95 | 5,0 | |||||||||

| 0,5 | 1,0 | 0,95 | 3,5 | |||||||||

| 0,6 | 1,1 | 0,95 | 4,0 | |||||||||

| 0,7 | 1,2 | 0,95 | 4,5 | |||||||||

| 0,8 | 0,8 | 0,95 | 5,0 | |||||||||

| 0,5 | 0,9 | 0,95 | 3,5 | |||||||||

| 0,6 | 1,0 | 0,95 | 4,0 | |||||||||

| 0,7 | 1,1 | 0,95 | 4,5 | |||||||||

| 0,8 | 1,2 | 0,95 | 5,0 | |||||||||

| 0,9 | 1,0 | 4,25 | 3,5 | |||||||||

| 0,5 | 0,8 | 4,25 | 4,0 | |||||||||

| 0,6 | 0,9 | 4,25 | 4,5 | |||||||||

| 0,7 | 1,0 | 4,25 | 5,0 | |||||||||

| 0,8 | 1,1 | 4,25 | 3,5 | |||||||||

| 0,5 | 0,9 | 4,25 | 4,0 | |||||||||

| 0,6 | 1,0 | 4,25 | 4,5 | |||||||||

| 0,7 | 1,1 | 4,25 | 5,0 | |||||||||

| 0,8 | 1,2 | 4,25 | 3,5 | |||||||||

| 0,9 | 1,3 | 4,25 | 4,0 |

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №5

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ОПРЕДЕЛЕНИЕ ОСНОВНЫХ

ПАРАМЕТРОВ СТАНКОВ ШАРОШЕЧНОГО БУРЕНИЯ

Основные положения

Станки шарошечного бурения предназначены для бурения вертикальных и наклонных скважин открытым способом в породах с крепостью по Протодьяконову f = 6 ÷ 18 диаметром 160, 200, 250, 320, 400 мм и глубиной 32¸60 м. Станок СБШ-250-32МНА (рис.5.1) [4] применяется на открытых горных работах. Цифра 250 – условный диаметр скважины, мм; цифра 32 – глубина скважины, м.

Станок имеет гусеничный ход 1, на котором смонтирована рама. На раме установлены основные узлы. Мачта станка 3 крепится на двух опорах 2. Она опускается в транспортное положение с помощью механизма заваливания, состоящего из двух гидродомкратов 4. В машинном отделении станка 5 размещены маслостанция и насос для орошения забоя. Станок имеет винтовой компрессор для интенсивной продувки скважины. Для хранения запаса воды в передней части станка имеется емкость объемом 2,7 м3 с электрическим подогревом. Раму станка при бурении вывешивают на трех домкратах 6.

Внутри мачты станка размещены: вращатель с буровым снарядом, сепаратор с буровыми штангами, механизм подачи, механизм свинчивания и разборки бурового снаряда и другое оборудование. Станок снабжен наддолотным влагоотделителем для разделения водовоздушной смеси. На верхней обвязке мачты установлены опоры блоков механизма подачи с блоком троса натяжной каретки гирлянды. На нижней обвязке мачты смонтированы два гидроцилиндра механизма подачи, механизм развинчивания штанг и верхний ключ. К средней обвязке прикреплены полуоси, на которых поворачивается мачта. К задней стороне мачты крепят на подшипниковых опорах сепаратор. Вдоль всей мачты проходят направляющие, по которым перемещают вращатель и натяжную каретку гирлянды.

Механизм подачи (рис.5.2) состоит из двух гидроцилиндров 1 и двух четырехкратных канатно-полиспастных систем 4. При ходе штока цилиндра 2 м ход бурового снаряда равен 8 м, т. е. длине штанги. Натяжение гирлянды осуществляют кареткой 3 и двукратной канатно-полиспастной системой 2.

Вращатель бурового снаряда состоит из электродвигателя постоянного тока ДПВ-52 с независимым возбуждением мощностью 60 кВт, вентиляционной установки для охлаждения электродвигателя и двухступенчатого редуктора с передаточным числом 11,05. Питание электродвигателя осуществляется через тиристорный преобразователь, с помощью которого плавно меняется частота вращения бурового снаряда от 0,5 до 2,5 с-1.

|

|

|

Буровой став (рис.5.3) состоит из долота, наддолотного амортизатора и буровых штанг. Если амортизатор не применяют, то в комплект входят концевая и основные буровые штанги. Концевая штанга состоит из трубы с ввернутыми и приваренными ниппелями – нижним и верхним. Основная буровая штанга состоит из трубы с ввернутыми и приваренными муфтой и ниппелем.

Муфты и ниппели имеют внутри отверстия для прохода воздуха, а также коническую замковую резьбу. С помощью резьбы буровые штанги свинчивают одну с другой. Снаружи ниппели имеют лыски для захвата штанги ключом или секторами кассеты.

Шарошечное долото (рис.5.4) представляет собой породоразрушающий инструмент, состоящий из корпуса и шарошек, свободно вращающихся на цапфах. Цапфой заканчивается лапа долота (рис.5.5). Шарошка является исполнительной частью долота и представляет собой стальной корпус в виде конуса, на поверхности которого расположены зубки. Последние при перекатывании шарошек по забою скважины внедряются в породу под действием осевого усилия, прилагаемого к долоту. Разрушенную породу удаляют с забоя скважины сжатым воздухом или промывочным раствором.

Верхняя часть корпуса долота заканчивается резьбовым ниппелем, с помощью которого долото соединяется с бурильными трубами. При вращении бурильных труб будут вращаться корпус долота и шарошки. При этом частота вращения шарошки будет больше частоты вращения долота во столько раз, во сколько раз диаметр долота больше диаметра основания шарошки.

|

|

Усилие подачи, создаваемое буровым станком с шарошечным долотом,

Nпод = (60 ÷ 70) · f · Dд, кН, (5.1)

где f – коэффициент крепости породы по М.М. Протодьяконову; Dд – диаметр скважины, м.

Теоретическая скорость бурения

, м/мин, (5.2)

, м/мин, (5.2)

где Nпод – осевое усилие подачи, создаваемое буровым станком с шарошечным долотом, кН; nвр – частота вращения долота, с-1; Пб – показатель буримости.

Пб = 0,07 · (sсж + t) + 0,7 · g, (5.3)

где sсж, t – временные сопротивления породы соответственно сжатию и сдвигу, МПа; g – плотность породы, т/м3.

Сменная производительность бурового станка

Псм = 60 · kи · tсм · Vбт, м/смену, (5.4)

где kи – коэффициент использования станка по бурению в течение смены (учитывает вспомогательные неперекрываемые операции, связанные: с переездом от скважины к скважине с учётом установки и снятия станка с домкратов; с заменой долота; с подъёмом бурового става со скоростью Vп; с перехватом гидропатрона; со сборкой и разборкой бурового става), обычно kи = 0,4 ÷ 0,5; tсм – продолжительность смены, ч.

Задание. На основании данных табл.5.1 рассчитать производительность станка шарошечного бурения. Построить зависимости Nпод (f), Vбт (Dд).

Пример.

Исходные данные: f = 18; D 1 = 0,2445 м; nвр = 1,8 с-1; sсж = 180 МПа; t = 36 МПа; g = 3,6 т/м3; kи = 0,4; tсм = 8 ч.

Усилие подачи, создаваемое буровым станком с шарошечным долотом, определим по формуле (5.1)

Nпод = 60 · 18 · 0,2445 = 264кН.

Показатель буримости рассчитаем по формуле (5.3)

Пб = 0,07 · (180 + 36) + 0,7 · 3,6 = 17,64.

Теоретическую скорость бурения вычислим исходя из выражения (5.2)

м/мин.

м/мин.

Сменная производительность бурового станка определяется по формуле (5.4)

Псм = 60 · 0,4 · 8 · 0,144 = 26 м/смену.

Варианты заданий по расчёту производительности станка шарошечного

бурения.

Таблица 5.1

| № | Тип станка | f | D 1, м | nвр, с-1 | sсж, МПа | t, МПа | g, т/м3 | kи | tсм, ч |

| 2СБШ-200-32 | 0,20 | 2,2 | 4,0 | 0,4 | |||||

| 2СБШ-200-32 | 0,20 | 1,8 | 4,2 | 0,4 | |||||

| 2СБШ-200-32 | 0,20 | 1,5 | 4,2 | 0,5 | |||||

| 2СБШ-200-32 | 0,20 | 1,2 | 4,4 | 0,5 | |||||

| 2СБШ-200-40 | 0,20 | 2,1 | 3,6 | 0,5 | |||||

| 2СБШ-200-40 | 0,20 | 1,7 | 3,6 | 0,5 | |||||

| 2СБШ-200-40 | 0,20 | 1,4 | 3,8 | 0,4 | |||||

| 2СБШ-200-40 | 0,20 | 1,1 | 4,1 | 0,4 | |||||

| 3СБШ-200-60 | 0,20 | 2,0 | 3,8 | 0,4 | |||||

| 3СБШ-200-60 | 0,20 | 1,6 | 3,6 | 0,4 | |||||

| 3СБШ-200-60 | 0,20 | 1,3 | 3,6 | 0,5 | |||||

| 3СБШ-200-60 | 0,20 | 1,0 | 3,9 | 0,5 | |||||

| 4СБШ-200-40 | 0,20 | 1,9 | 3,8 | 0,5 | |||||

| 4СБШ-200-40 | 0,20 | 1,5 | 3,8 | 0,5 | |||||

| 4СБШ-200-40 | 0,20 | 1,1 | 3,2 | 0,4 | |||||

| 4СБШ-200-40 | 0,20 | 0,8 | 4,0 | 0,4 | |||||

| СБШ-250-32МНА | 0,25 | 2,0 | 2,8 | 0,4 | |||||

| СБШ-250-32МНА | 0,25 | 1,6 | 3,1 | 0,4 | |||||

| СБШ-250-32МНА | 0,25 | 1,3 | 3,8 | 0,5 | |||||

| СБШ-250-32МНА | 0,25 | 1,1 | 4,4 | 0,5 | |||||

| СБШ-250-55 | 0,25 | 2,5 | 3,3 | 0,5 | |||||

| СБШ-250-55 | 0,25 | 2,1 | 3,8 | 0,5 | |||||

| СБШ-250-55 | 0,25 | 1,8 | 3,9 | 0,4 | |||||

| СБШ-250-55 | 0,25 | 1,5 | 4,1 | 0,4 | |||||

| СБШ-250-55 | 0,25 | 1,2 | 4,3 | 0,4 | |||||

| СБШ-320-36 | 0,32 | 2,1 | 3,4 | 0,5 | |||||

| СБШ-320-36 | 0,32 | 1,8 | 3,0 | 0,5 | |||||

| СБШ-320-36 | 0,32 | 1,4 | 3,4 | 0,4 | |||||

| СБШ-320-36 | 0,32 | 1,1 | 3,6 | 0,4 | |||||

| СБШ-320-36 | 0,32 | 0,8 | 3,9 | 0,4 |

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №6

ИЗУЧЕНИЕ КОНСТРУКЦИИ И ОПРЕДЕЛЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ ВЫЕМОЧНО-ПОГРУЗОЧНЫХ И

ВЫЕМОЧНО-ТРАНСПОРТИРУЮЩИХ МАШИН

Основные положения

При разработке месторождений открытым способом применяются следующие виды оборудования: буровые станки, выемочно-погрузочные, выемочно-транспортирующие машины и машины для гидродобычи.

К выемочно-погрузочным машинам относятся экскаваторы. Экскаваторы могут быть периодического (цикличного) и непрерывного действия. К машинам периодического действия относят одноковшовые экскаваторы, а к машинам непрерывного действия – многоковшовые экскаваторы [1].

По назначению и роду выполняемой работы одноковшовые экскаваторы, применяемые на карьерах, относятся к следующим группам:

ЭКГ – карьерные гусеничные с ковшами вместимостью 2¸20 м3; ЭГ – карьерные гидравлические на гусеничном ходу с ковшами вместимостью 2,5¸40 м3; ЭВГ – вскрышные гусеничные с ковшами вместимостью 15¸100 м3 (в настоящее время промышленностью не выпускаются); ЭШ – шагающие (драглайны) с ковшами вместимостью 4¸125 м3.

Кроме указанных промышленностью выпускаются также экскаваторы типов: ЭО – универсальные (строительные) гусеничные и пневмоколесные с ковшами вместимостью 0,16¸4 м3; ЭКСГ – карьерно-строительные гусеничные с ковшами вместимостью 1,25¸8 м3.

Экскаватор типа прямая напорная лопата – ЭКГ-5А (рис.6.1) состоит из рабочего оборудования, поворотной платформы 14 с кузовом 1 и ходовой гусеничной тележки 16.

Рабочее оборудование включает в себя ковш 9, стрелу 5 и рукоять 12. На верхней кромке ковша установлены сменные зубья 8, которые после затупления поворачивают на 180°. Днище 10 ковша откидное; при опускании ковша вниз оно автоматически захлопывается. При разгрузке ковша днище открывается тросом 11 с помощью электродвигателя, установленного на стреле. Стрела 5 опирается на поворотную платформу с помощью пятого шарнира и поддерживается в наклонном положении стреловым канатом 3, проходящим через блоки, установленные на конце стрелы и двуногой стойке 2.

Ковш при зачерпывании породы поднимается канатом 7, который перекинут через головной блок 6 и навивается на барабан подъемной лебедки, установленной на поворотной платформе 14. Подъем ковша совмещается с подачей рукояти 12 на забой с помощью механизма напора. Экскаватор ЭКГ-5А имеет зубчато-реечный механизм напора 4,расположенный на стреле 5, который передает усилие на зубчатую рейку рукояти, удерживаемую в зацеплении с кремальерной шестерней механизма напора седловым подшипником 13. Рукоять может поворачиваться вокруг напорного вала при подъеме и опускании ковша и двигаться вдоль своей оси при напоре и возврате ковша.

Рис.6.1. Экскаватор ЭКГ-5А

На поворотной платформе кроме подъёмной установлены также стреловая лебёдка, поворотный механизм, силовое оборудование и механизмы управления экскаватором.

Поворотная платформа через роликовый круг опирается на раму гусеничной тележки, с которой неподвижно соединен зубчатый венец 17. В зацеплении с венцом находятся выходные шестерни 15 редукторов механизма поворота. При включении поворотного механизма платформа вместе с рабочим оборудованием может поворачиваться вокруг вертикальной оси в обе стороны на любой угол.

Основные рабочие размеры прямой напорной лопаты: радиус копания R к,радиус копания на уровне стояния экскаватора R ку,радиус разгрузки R р,высота копания H к, глубина копания h к, высота разгрузки H р.

К выемочно-транспортирующим машинам (ВТМ) относятся: бульдозеры, струги, грейдеры и ковшовые (скреперы, погрузчики) машины, которые применяют для вскрышных и погрузочных работ при добыче полезных ископаемых, для планирования поверхности перед укладкой рельсовых путей и при сооружении дорог для карьерного автотранспорта.

Бульдозеры (рис.6.2, а) предназначены для послойной разработки слабых пород без предварительного рыхления и перемещения их на расстояние до 150 м.

У бульдозеров, применяющихся на горных работах, наиболее распространен неповоротный отвал 1, установленный под углом 90° к продольной оси трактора. Бульдозеры с поворотным отвалом применяют для планировочных работ.

Рис.6.2. Выемочно-транспортирующие машины:

а – бульдозер; б – рыхлитель; в – скрепер; г – одноковшовый фронтальный погрузчик

Рыхлители 2 (рис.6.2, б) предназначены для разрушения пород с пределом прочности до 90 МПа и мерзлых грунтов, которые не могут быть эффективно и экономично разрушены экскаваторами.

Распространение на карьерах страны получили бульдозерно-рыхлительные агрегаты (бульдозеры-рыхлители). Главным параметром бульдозеров, рыхлителей и бульдозеров-рыхлителей является номинальное тяговое усилие базового трактора или тягача T ном.т, кН.

Скреперы – выемочно-транспортирующие машины, предназначенные для послойного срезания слабых пород и транспортирования их на расстояние до 3÷6 км (самоходные колесные скреперы) или в пределах 0,3÷0,9 км (скреперы с гусеничными тягачами) с последующей послойной укладкой в месте выгрузки.

Скрепер представляет собой самоходный (рис.6.2, в) или буксируемый ковш 3, с ножом по всей ширине передней кромки днища ковша. После заполнения ковш переводится в транспортное положение. Порода из скрепера выгружается принудительным способом.

Главный параметр скрепера – геометрическая вместимость ковша Е (м3).

Одноковшовые фронтальные погрузчики (рис.6.2, г) применяют на погрузке разрыхленных скальных пород и угля главным образом в автосамосвалы при транспортировании их на расстояние до 500 м. Грузоподъемность погрузчиков на пневмоколесном ходу типов ТО-25, ТО-11, ТО-21-1 составляет 3; 4 и 15 т при вместимости ковша 4 соответственно 1,5; 2 и 7,5 м3.

Теоретическая производительность экскаватора Q по рыхлой массе [1]

Q = 60 Enz, м3/ч, (6.4)

или

, м3/ч, (6.5)

, м3/ч, (6.5)

где Е – вместимость ковша (и подковшового пространства для многоковшовых экскаваторов), м3; nz – число ковшей, разгружаемых в 1 мин; tц – теоретическая продолжительность цикла, с.

Для одноковшовых экскаваторов  [1]; для многоковшовых пz равно частоте ν разгрузок ковшей в 1 мин.

[1]; для многоковшовых пz равно частоте ν разгрузок ковшей в 1 мин.

Для цепных экскаваторов [1]

(6.6)

(6.6)

где u ц – скорость движения ковшовой цепи, м/с; tк – шаг установки ковшей, м.

Теоретическая производительность бульдозеров, погрузчиков