Выводы.

1. При ЭХП невозможно производить последовательное электрохимическое шлифование и полирование поверхности, то есть бесконечно уменьшать её шероховатость в процессе обработки. В результате ЭХП улучшается отражательная способность (блеск) поверхности, даже если она не полностью «выглажена», то есть удаляются микронеровности на макронеровной поверхности, что способствует появлению блеска. Этот экспериментальный факт можно с успехом использовать в случаях, если в труднодоступных местах сложнопрофилированных ювелирных изделий достаточно достигнуть блеска поверхности при относительно высокой её микрошероховатости.

2. ЭХП можно применять в качестве финишной операции при изготовлении изделий при обеспечении следующих условий:

- после литья по выплавляемым моделям и предварительной механической обработки перед ЭХП микрошероховатость поверхности не должна превышать значение RZ = 0,3×10–6 м (например, после обработки наждачной бумагой № 600–1200) для обеспечения конечной микрошероховатости поверхности RZ = 0,01×10–6 м после ЭХП;

- качество литья должно обеспечивать отсутствие большого количества пор на поверхности, либо необходимы подготовительные операции по удалению литьевых поверхностных пор.

3. ЭХП можно использовать в качестве промежуточной операции после литья по выплавляемым моделям (при обеспечении высокого качества отливок) с последующим приданием глянца в ротационно-дисковых или вибрационных машинах. При этом в результате ЭХП придаётся достаточный блеск труднодоступным местам на поверхности изделий.

4. При высоком качестве литья касты при дальнейших монтировочных операциях можно не обрабатывать, так как они доводятся до нужной кондиции в результате ЭХП.

5. Биполярный режим ЭХП значительно эффективнее униполярного (в два раза быстрее происходит сглаживание микронеровностей и почти в два раза меньше относительный съём металла с поверхности).

6. Отражательная способность поверхности после ЭХП при условии, что высота микронеровностей поверхности составляет RZ = 0,01×10–6 м, выше, чем у поверхности, отполированной механическим способом.

Сравнительное исследование различных процессов сглаживания микронеровностей поверхности изделий из сплава ЗлСрМ 58,5-8

Образцы для исследований второго вида (см. рис. 3.3) изготавливались литьём по выплавляемым моделям, ушки к ним – штамповкой. Использовалась безокислительная лигатура Legor 14K OR129C, исключающая электрохимическое удаление поверхностного слоя, обогащённого золотом после литья. Форма поверхности образцов позволяет фиксировать отличия в качестве полирования участков, неравнодоступных для абразивного материала.

На ювелирных производствах заготовки изделий, отлитые по выплавляемым моделям, подвергаются обработке при разнообразной комбинации подготовительных и заключительных технологических операций, поэтому образцы обрабатывались по различным последовательностям операций.

В качестве подготовительных операций использовались:

- обработка поверхности механическим способом ручным инструментом (надфили, боры и т.д.) – ПР;

- обработка поверхности механическим способом с помощью связанного абразива (шлифовальной бумагой №320 – П320 и №600 – П600);

- при высоком качестве отливок подготовительная механическая обработка исключалась – ПБО.

В качестве промежуточных и заключительных операций:

- обработка на шлифовально-полировальных машинах (ШПМ) – ЗШПМ;

- галтование на центробежно-дисковых машинах (ЦДМ) – ЗГ;

- ЭХП с использованием униполярных импульсных токов – ЗУТ;

- ЭХП с использованием биполярных импульсных токов – ЗБТ.

В качестве финишных операций:

- обработка на шлифовально-полировальных машинах – ФШПМ;

- галтование на центробежно-дисковых машинах – ФГ;

- ЭХГ с использованием униполярных импульсных токов – ФУТ;

- ЭХГ с использованием биполярных импульсных токов – ФБТ;

Для галтования применялись центробежно-дисковые финишные станки OTEC серии CF-18 при следующей последовательности операций:

При ЗГ:1) мокрое галтование с белыми пластиковыми чипсами КХ10 и РХ10 (по 50% каждых) продолжительностью 6 ч;

2) сухое галтование с гранулами ореховой скорлупы Н1/50 6 ч;

3) сухое галтование с гранулами ореховой скорлупы Н1/500 4 ч;

При ФГ: 1) сухое галтование с гранулами ореховой скорлупы Н1/50 4 ч;

2) сухое галтование с гранулами ореховой скорлупы Н1/500 4 ч.

В каждом случае различных комбинаций и последовательности операций обрабатывались одновременно 3 образца. После каждого этапа эксперимента эта группа взвешивалась с точностью ±0,0001 г, определялась средняя микрошероховатость по группе. После каждого этапа определялась отражательная способность поверхности в относительных единицах (о.е.).

Измерения проводились на шести участках образцов: на отштампованной поверхности (см. рис. 3.3, А), на месте реза штампа (см. рис. 3.3, Б), на месте обрезки литника (см. рис. 3.3, В), на предварительно фактурированной поверхности (см. рис. 3.3, Г), на легко доступной поверхности (плоской поверхности листика) (см. рис. 3.3, Д), на поверхности чашки для закрепки жемчуга (см. рис. 3.3, Е). Блеск визуально фиксировался на внутренней стороне кастов.

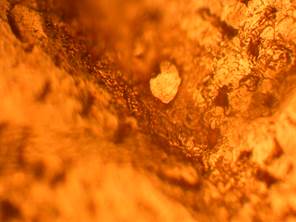

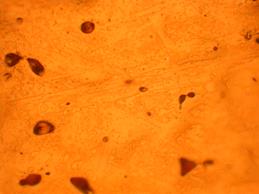

Внешний вид исходных поверхностей представлен на рис. 3.28.

При ЭХП униполярными и биполярными токами через анод пропускалось одинаковое количество электричества.

Эффективность процессов обработки представлены в табл. 3.4–3.7, изменение шероховатости RZ [мкм] и отражательной способности в относительных единицах [о.е.]в графическом виде – на рис. 3.29–3.32. Изменение внешнего вида участков поверхности в течение обработки представлено на рис. 3.33, 3.34.

а б

в г

д е

Рис. 3.28. Различные участки исходной поверхности образцов перед обработкой (увеличение ×1000): а – после штамповки; б – место реза штампом;

в – место обрезки литника; г – предварительно фактурированная поверхность; д – основная поверхность; е – внешняя поверхность чашки под

закрепку жемчужины

Таблица 3.4

Изменение средней эффективности обработки λср [о.е.]

при использовании биполярных токов

| Последовательность обработки | ПР–ЗБТ–ФГ | П600–ЗБТ–ФГ | П320–ЗБТ–ФГ | ПБО–ЗБТ | ПБО–ЗБТ–ФГ | ПБО–ЗГ–ФБТ |

| λср | 4,19 | 2,83 | 3,07 | 6,49 | 6,60 | 1,20 |

Таблица 3.5

Изменение средней эффективности обработки λср [о.е.]

при использовании униполярных токов

| Последовательность обработки | ПР–ЗУТ–ФГ | П600–ЗУТ–ФГ | П320–ЗУТ–ФГ | ПБО–ЗУТ | ПБО–ЗУТ–ФГ | ПБО–ЗГ–ФУТ | |

| λср | 3,56 | 2,365 | 2,70 | 4,67 | 4,85 | 1,46 | |

Таблица 3.6

Изменение средней эффективности обработки λср [о.е.]

при использовании полирования на ШПМ

| Вид и последовательность обработки | ПР–ЗШПМ | П600-–ЗШПМ | П320–ЗШПМ | ПБО–ЗШПМ | |

| λср | Полирование | 2,92 | 2,29 | 2,62 | 5,00 |

| Глянцевание | 2,52 | 2,565 | 2,375 | 4,36 |

Таблица 3.7

Изменение средней эффективности обработки λср [о.е.]

при использовании галтования

| Вид и последовательность обработки | ПР–ЗБТ–ФГ | П600–ЗБТ–ФГ | П320–ЗБТ–ФГ | ПБО–ЗБТ | ПБО–ЗБТ–ФГ | ПБО–ЗГ–ФБТ | |

| λср | Полирование | 5,20 | 3,34 | 3,82 | 16,14 | 7,33 | 10,34 |

| Глянцевание | 4,62 | 3,59 | 3,65 | 12,33 | 6,56 | 9,21 |

Рис. 3.29. Изменение шероховатости RZ [мкм] (а) и отражательной способности, [ое] (б) поверхности образцов после штамповки с продолжительностью обработки при различной последовательности операций (при ЭХП на биполярных токах) (при последовательности ПБО–ЗГ–ФБТ шероховатость и отражательная способность исходной поверхности сформирована

после операции галтования)

R Z, мкм

а

Отражательная способность, о.е.

б

Рис. 3.30. Изменение шероховатости RZ [мкм] (а) и отражательной способности, [ое] (б) предварительно фактурированной поверхности образцов с продолжительностью обработки при различной последовательности операций (при ЭХП на униполярных токах) (при последовательности ПБО–ЗГ–ФУТ шероховатость и отражательная способность исходной поверхности сформирована после операции галтования)

Рис. 3.31. Изменение шероховатости RZ [мкм] (а) и отражательной

способности, [ое] (б) поверхности образцов на месте реза штампом

с продолжительностью обработки при различной последовательности

операций (при использовании турбогалтания)

Рис. 3.32. Изменение шероховатости RZ [мкм] (а) и отражательной способности, [ое] (б) поверхности образцов на месте удаления литника с продолжительностью обработки при различной последовательности операций

(при использовании полирования вручную на ШПМ)

а е

б ж

в з

г и

д к

Рис. 3.33. Изменение состояния обработанной поверхности на резе штампом с течением времени обработки (×1000): ПР–БТ–Г(а–д); ПБО–ЗБТ (е–к):

а,е – 26 с; б,ж – 78 с; в,з – 130 с; г,и – после галтования; д,к – после ЭХП БТ

а б

в г

д е

ж

ж

Рис. 3.34. Изменение состояния предварительно фактурированной

поверхности с течением времени обработки (×1000): ПБО–ЗГ–ФУТ:

а – 20 с; б – 60 с; в – 100 с; г – 140 с; д – 180 с; е – 280 с; ж – 380 с

Конечная величина RZ для различных последовательностей операций практически совпадает, то есть на доступных для абразива участках поверхности результат ЭХП и других операций соизмерим. Принципиально другой результат получен на внутренней стороне кастов: здесь снижение шероховатости возможно только в результате ЭХП. Сравнение между собой величин λср для различных операций позволяет сделать вывод о том, что эффективность обработки уменьшается в следующем ряду: Галтование – ЭХП биполярными токами – ЭХП униполярными токами – Ручное полирование. Это связано с тем, что в результате галтования металл «размазывается», а не удаляется с поверхности, и величина λ ср выше, чем на других операциях.

Самая низкая эффективность обработки для последовательности «ПБО–ЗГ–ФБТ» и «ПБО–ЗГ–ФУТ». Это связано с тем, что после операции галтования поверхность уже достаточно выглажена, микронеровности в процессе галтования «замазаны» металлом. Продолжительное электрохимического глянцевания (ЭХГ) (более 40 – 80 с) в этом случае малоэффективно, так как высота микронеровностей снижается относительно быстро и стабилизируется на достаточно высоком уровне за счёт вскрытия «замазанных» микронеровностей на операции галтования, и на поверхности проявляется эффект «лимонной» или «апельсиновой» корки, связанной со вскрытием «замазанных» микровпадин (рис. 3.34). Блеск поверхности при этом значительно увеличивается при явно заметной невооружённым глазом неровности поверхности. Например, на рис. 3.34, а показано, что предварительно отгалтованная поверхность после 20 с ЭХГ существенно выглаживается – здесь проявляется положительный эффект из-за непродолжительности обработки. В дальнейшем, при увеличении продолжительности ЭХГ, качество поверхности ухудшается (рис. 3.34, б–е). Однако, через определённое время (380 с), поверхность опять начинает выглаживаться за счёт значительного электрохимического съёма металла (рис. 3.34, ж).

Сравним теперь эффективность следующих последовательностей операций: ПР–ЗБТ–ФГ, П600–ЗБТ–ФГ, П320–ЗБТ–ФГ. Использование первой последовательности эффективнее, в связи с тем, что исходная микрошероховатость поверхности после обработки надфилем выше, нет «замазанных» металлом микровпадин после механической обработки, скорость выглаживания больших микровыступов при ЭХП, как правило, выше, чем небольших. Хоть и незначительно, но эффективность третьей последовательности операций выше, чем второй. Это в определённой степени можно объяснить тем, что после обработки шлифовальной бумагой №320 высота исходной микрошероховатости поверхности перед ЭХП выше, по сравнению с обработкой бумагой №600, и сглаживается микрошероховатость быстрее.

Последовательности ПБО–ЗБТ и ПБО–ЗУТ эффективнее других последовательностей операций обработки, а ПБО–ЗБТ эффективнее ПБО–ЗУТ за счёт значительно меньшего съёма металла при одинаковом конечном результате по микрошероховатости поверхности.

Не всегда финишное галтование улучшает качество поверхности. Как видно из рис. 3.33, внешний вид поверхности (а также микрошероховатость и отражательная способность) после галтования ухудшился, и его полностью исправить не смогло даже последующее ЭХП. Это говорит о том, что параметры галтования после операций ЭХП необходимо тщательно подбирать.

Эффективность сглаживания микронеровностей поверхности не одинакова на участках поверхности образцов, подвергнутых различной предварительной обработке. Чем меньше затронута надфилем или шлифовальной бумагой после литья по выплавляемым моделям поверхность, тем эффективнее ЭХП. При использовании высококачественного литья предварительная обработка надфилем или шлифовальной бумагой должна быть минимальна. Последующие ЭХП или галтование с успехом и высокой эффективностью сглаживают микронеровности. Это касается и обработки труднодоступных участков поверхности, например, внутри кастов. Их вообще не следует обрабатывать надфилем или бумагой, а только использовать ЭХП.

Можно также заключить, что операция финишного галтования после операции ЭХП в ряде случаев может уменьшать высоту микронеровностей поверхности. Это связано с тем, что при ЭХП невозможно бесконечно уменьшать высоту микронеровностей поверхности от значительной исходной величины. Через определённое время обработки эта высота стабилизируется на некоторой величине, и в дальнейшем микрошероховатость либо остаётся более или менее постоянной при продолжающемся удалении металла, или даже ухудшается из-за межкристаллитного растравливания поверхности в результате продолжающегося процесса анодного растворения [1, 55]. Специально в проведённом эксперименте продолжительность ЭХП была увеличена больше оптимальной для определения наиболее выгодной длительности процесса. При превышении оптимальной продолжительности ЭХП качество поверхности ухудшается, как, например, на рис. 3.33.

При выборе тех или иных последовательностей операций необходимо обязательно учитывать сложнопрофильность поверхности обрабатываемых заготовок или изделий. Существует несколько классов изделий, поверхность которых не поддаётся галтованию, или такая их обработка существенно затруднена. Например, у изделий со сложными кастами или поднутрениями, как на исследованных образцах. Визуальный контроль внутренней поверхности кастов, внутренней поверхности чашки под закрепку жемчужины после обработки при различных последовательностях операций показал, что придание блеска этим поверхностям возможно лишь при ЭХП. Кроме того, контроль состояния после обработки выступающих деталей (крапаны у кастов, штыри для закрепки жемчуга) выявил, что их утонение и изменение формы минимально при ЭХП.

Также с экономической точки зрения необходимо отметить отличия в регенерации отходов металла при различных операциях обработки. Безвозвратные потери от переведённого в отходы металла после обработки на ШПМ могут составлять до 40%, после обработки на РДМ – до 20%, после ЭХП – 1 – 5%. Следовательно, основное выглаживание поверхности и съём металла экономичнее производить на операции ЭХП.

Средняя отражательная способность (или блеск) обработанной поверхности уменьшается в следующем ряду: ЭХП биполярными токами (4,88 о.е.) – ЭХП униполярными токами (4,64 о.е.) – Галтование (4,27 о.е.) – Ручное полирование на ШПМ (4,06 о.е.). Хотя необходимо отметить, что при использовании последней операции можно более оперативно прополировывать те участки, которые в первую очередь «бросаются в глаза» при осмотре изделия, например, основную поверхность (рис. 3.3, Д) и поверхность чашки для закрепки жемчуга (рис. 3.3, Е).

Полученные результаты в основном подтверждают положение о том, что уменьшение высоты микронеровностей поверхности приводит к увеличению отражательной способности поверхности. Однако в предлагаемой нами методике определения отражательной способности учитывается также и разброс микронеровностей по высоте – чем он больше, тем меньше величина показателя отражательной способности.

Таким образом, на основании анализа динамики увеличения отражательной способности и уменьшения микрошероховатости обработанной поверхности образцов, а также сравнения эффективности процесса обработки при использовании различных последовательностей операций можно заключить следующее. Наиболее эффективным является получение качественных отливок, позволяющих отказаться от операций предварительного выглаживания поверхности при помощи абразивных материалов, дальнейшее выглаживание поверхности ЭХП импульсными биполярными токами, последующая финишная доводка на ЦДМ и заключительное ЭХГ биполярными токами. Если же заготовки получены штампованием, то использование ЭХП эффективнее, чем ручное полирование с использованием ШПМ и надфилей.

Иногда для улучшения финишного блеска поверхности и выравнивания неравномерности возможной окраски используется финишное нанесение тонких (менее 1 мкм) разноцветных гальванических покрытий. Цвет покрытия соответствует цвету сплава золота. Покрытия используются блестящие, причём их блеск тем выше, чем лучше подготовлена покрываемая поверхность. Для сравнения такие покрытия были нанесены и на образцы, подвергнутые различной обработке. Сравнивался блеск поверхности внутри каста и на открытой основной поверхности. Он уменьшался в следующем ряду:

- для поверхности каста: ЭХП биполярными токами – ЭХП униполярными токами – галтование – ручное полирование;

- для основной поверхности: ручное полирование – все остальные процессы.